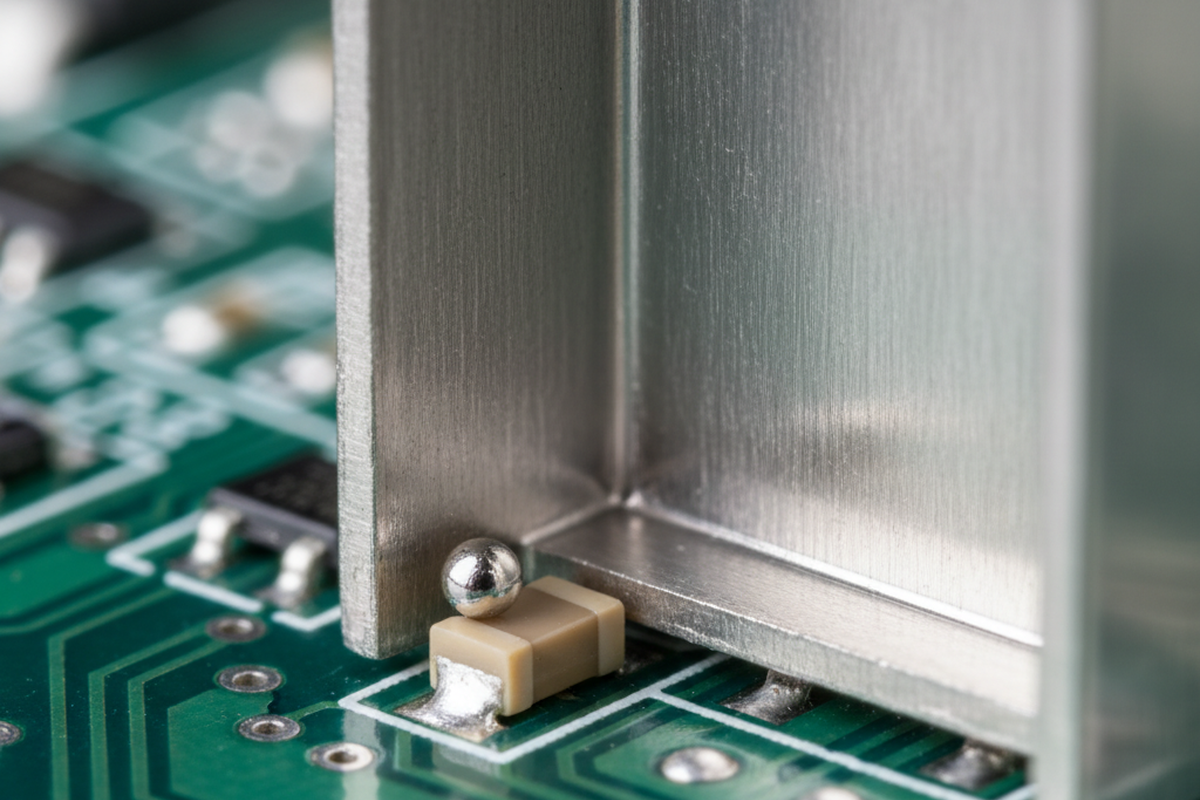

Самый опасный звук на линии производства РЧ — это тот, который вы не слышите из-за шума машин для установки компонентов: микроскопический стук припойной бусинки, не больше песчинки, свободно катящейся внутри запечатанного РЧ-экрана.

На производственной линии этот блок проходит все электрические тесты. Усилитель с низким уровнем шума (LNA) работает идеально. Импеданс совпадает. Плата отправляется, устанавливается в телематический блок или модуль автомобильного радара и выходит в мир. Она выглядит как «идеальный» блок, до тех пор, пока автомобиль не попадет в яму или температура не опустится ниже нуля. Тогда эта крошечная сфера из сплава олова, серебра и меди сдвигается. Она застревает между конденсатором 0201 и стенкой экрана или замыкает два контакта на QFN. Модуль мгновенно выходит из строя — или, что хуже, начинает периодически терять и восстанавливать работоспособность.

Это не теоретический режим отказа. Это механическая неизбежность, если ваш процесс опирается на стандартные конструкции апертур для экранированных зон. Механизм обманчив, потому что отказ редко происходит сразу. Свободная бусинка может безвредно находиться в «безопасной» зоне подложки месяцами. Для перехода в критическое положение требуется энергия. При вибрационных испытаниях бусинка может двигаться, не вызывая короткого замыкания. Но в реальных условиях сочетание вибрации и теплового расширения создает детерминированный путь к отказу. Бусинка не просто катится; её толкают.

Можно предположить, что присутствующая бусинка вызовет короткое замыкание сразу или никогда, но это слишком упрощает физику внутри запечатанного корпуса. Среда под РЧ-экраном — это особый микроклимат, где стандартные правила поверхностного натяжения припоя и динамики очистительных жидкостей не применимы. Если относиться к зоне под экраном как к остальной плате, вы проектируете бомбу замедленного действия.

Тепловая насосная станция

Эти отказы часто резко возрастают после эксплуатации в полевых условиях — особенно после зимне-летних циклов — из-за несоответствия коэффициентов теплового расширения (CTE). Вы имеете дело с многослойной платой (FR4 или серия Rogers 4000), металлической рамкой экрана (часто никель-серебро или оловянное покрытие на стали) и припойными соединениями между ними. Эти материалы расширяются и сжимаются с разной скоростью. Когда автомобиль переходит от -40°C в гараже до +125°C под нагрузкой, рамка экрана изгибается. Она не просто расширяется наружу; она деформируется и прогибается в зависимости от штампованной геометрии.

Это изгибание создает насосное действие. Если припойная бусинка застряла в остатках флюса возле рамки, повторяющееся расширение и сжатие действует как замедленная метла. Оно толкает бусинку, цикл за циклом, к пути наименьшего сопротивления. В плотной РЧ-разводке этот путь часто ведет прямо под опору компонента. Мы видели срезы возвращенных блоков, где припойная бусинка не просто лежала у конденсатора; тепловое движение стенки экрана механически протолкнуло её под него, раздавив бусинку в плоскую проводящую прокладку, которая замкнула контакты. Отказ не был случайным; физика сборки «накачала» бусинку на место.

Некоторые инженеры по надежности пытаются решить эту проблему, замораживая всё подложкой или фиксирующими составами. Они считают, что если склеить компоненты, бусинки не смогут двигаться. Это часто ошибка в высокочастотных РЧ-приложениях. Добавление фиксирующего состава меняет диэлектрическую проницаемость вокруг настроенных цепей, расстраивая фильтр или усилитель, который вы пытаетесь защитить. Более того, если подложка не идеально без пустот, несоответствие CTE между эпоксидкой и экраном может оторвать компоненты от площадок в тех же тепловых циклах, которые вы пытаетесь пережить. Нельзя решить дефект процесса клеем.

В конечном итоге физика теплового расширения всегда победит свободную проводящую частицу. Если бусинка существует внутри корпуса, вероятность отказа приближается к 100% при достаточном времени. Единственная правильная стратегия надежности — обеспечить, чтобы бусинка никогда не образовывалась.

Иллюзия инспекции

В производстве существует распространенный миф, что качество можно проверить инспекцией. Для дефектов под корпусом это объективно неверно. Не полагайтесь на 2D-рентген или даже 5DX (3D-рентген), чтобы надежно обнаружить эти бусинки. Рентгеновская система с трудом различает припойную бусинку, безвредно лежащую на заземляющей плоскости, и ту, что прикреплена к вертикальной стенке корпуса экрана. Обе выглядят как темные круги на градациях серого. Если ужесточить пороги для обнаружения каждой потенциальной бусинки, количество ложных срабатываний резко возрастет, и операторы начнут игнорировать машину. Если ослабить пороги, вы отправите дефекты. Сам экран — это клетка Фарадея для света и запутанный объект для рентгена.

Мойка также неэффективна. Мы часто видим, как технологи увеличивают давление в линиях водной очистки, надеясь вымыть бусинки. Но припойная бусинка после пайки часто удерживается липкими остатками флюса. Чтобы её освободить, нужна прямая струя очистительной жидкости, которую РЧ-экран блокирует. Вентиляционные отверстия стандартного экрана предназначены для тепловой вентиляции, а не для динамики жидкости. Струи высокого давления просто отражаются от крышки корпуса. Хуже того, вода может попасть внутрь корпуса, растворить часть флюса и затем не полностью стечь, оставляя лужу проводящего раствора, которая позже высыхает с образованием дендритного роста. Вы меняете жесткое короткое замыкание на мягкий ток утечки.

Иногда можно увидеть конструкцию с защёлкивающимися клипсами для экрана вместо припаянной рамки. Аргумент в том, что можно промыть и проверить плату перед установкой крышки. Хотя это решает проблему инспекции, оно вызывает утечки радиочастот и риски вибрации, которых нет у припаянных рамок. Если ваша радиочастотная производительность требует припаянной рамки, вы должны принять, что не сможете эффективно промыть или проверить область под ней. Вы работаете вслепую.

Диета апертуры: дизайн трафарета как единственное решение

Корень проблемы образования припойных шариков под экраном почти всегда заключается в чрезмерном объёме паяльной пасты. Решение кроется в конструкции отверстий трафарета, особенно в двух областях: больших заземляющих площадках рамки экрана и пассивных компонентах внутри.

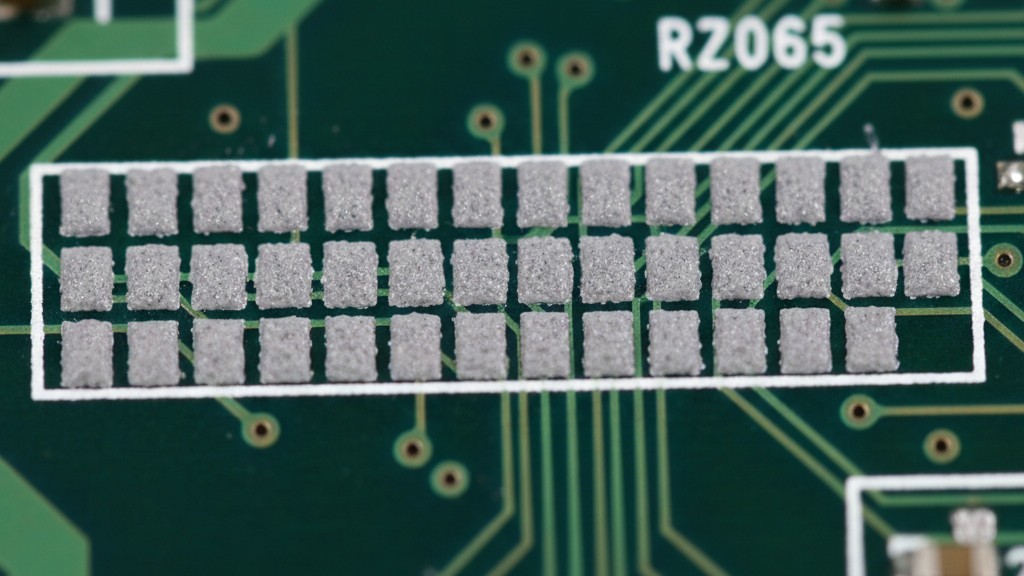

При нанесении пасты на большую заземляющую площадку рамки экрана отверстие 1:1 — катастрофа. Во время пайки тяжёлый экран погружается в расплавленный припой. Смещённый припой должен куда-то уйти. Если он выдавливается вертикально, он смачивает стенку экрана. Если выдавливается горизонтально, образуются «спутники» — шарики припоя, отрывающиеся от основного валика. Это и есть ваши шарики. Чтобы этого избежать, нужно резко уменьшить объём пасты. Никогда не наносите 100% покрытия на заземляющую площадку экрана.

Отраслевой стандарт — это уменьшение «домашней пластины» или «оконной рамы». Вы разбиваете длинную линейную площадку на меньшие сегменты, часто уменьшая общую площадь покрытия до 50% или 60%. Это даёт летучим веществам в флюсе путь для выхода (дегазация) без взрыва припоя и создаёт буферную зону для расширения смещённого расплавленного припоя без отделения от основной массы. Если вы видите шарики, первым делом проверьте файлы Gerber и уменьшение отверстий. Если оно больше 80%, вы нашли проблему.

Второй источник — «срединный» шарик, который образуется под корпусом компонентов 0402 или 0201. Это происходит, когда паста, нанесённая на площадки, оседает или сжимается под корпусом при установке. При пайке капиллярное действие тянет припой к центру, где он сливается в скрытый шарик. Под экраном это фатально, так как шарик заперт. Решение — использовать форму отверстия «домашняя пластина» для самих площадок компонентов — убрать пасту с внутреннего края площадки, чтобы предотвратить её вытекание под компонент.

Не путайте настоящие припойные шарики с остатками флюса. Радиочастотные инженеры часто паникуют при дрейфе КСВ и обвиняют «загрязнение». Остатки флюса неизбежны в процессе без очистки. Они слегка меняют диэлектрические свойства, но в отличие от припойного шарика, не создают проводящего короткого замыкания. Не позволяйте команде смешивать эти понятия. Вы можете настроить схему с учётом остатков флюса; с рыхлым металлическим шариком — нет.

Внедрение этих изменений в трафарет дешево. Новый трафарет стоит несколько сотен долларов. Переработка тысячи изделий, где приходится использовать горячий воздух для снятия припаянного экрана — при этом повреждая соседние компоненты и площадки на плате — стоит десятки тысяч. Математика жестока и проста. Вы платите за дизайн трафарета или за брак.

Безжалостная геометрия

Наконец, уважайте физические ограничения процесса сборки на этапе проектирования. Конструкторы часто размещают конденсаторы или резисторы в 0,2 мм от стенки экрана, чтобы сэкономить место. Это неправильная практика. При установке рамки экрана любое небольшое смещение или перекос в машине установки может привести к тому, что рамка ляжет на площадку компонента или на сам компонент. Даже если она не касается, близость создаёт «ловушку флюса», где капиллярные силы могут перенести припой с площадки компонента на стенку экрана, образуя мост.

Нет волшебного профиля пайки, который исправит плохую геометрию. Вы можете немного изменить время выдержки для мягкой активации флюса и подкорректировать пиковую температуру, чтобы минимизировать оседание, но это незначительные улучшения. Если ваш трафарет наносит слишком много пасты или компоненты слишком близко к экрану, физика поверхностного натяжения создаст шарики. Единственный способ гарантировать надёжный радиомодуль — ограничить припой и дать процессу пространство для дыхания.