Паяные соединения под корпусом пакета с шариковым массивом невидимы невооружённым глазом и обычным оптическим контролем. В микро-BGA и дизайнах с масштабом чипа, где сотни соединений скрыты под компонентом размером не больше ногтя, такая недоступность — серьёзная проблема проверки. Неисправное соединение может пройти визуальную проверку, выжить после базовых электрических тестов и всё же окончательно выйти из строя в условиях эксплуатации, когда тепловое циклирование или вибрация выявляют скрытую слабость. Вопрос не в этом, если эти скрытые соединения могут выходить из строя, но как найти повреждённые перед отправкой продукта.

На ПКБА Bester мы решаем этот вопрос с помощью двойной методологии проверки: автоматическая рентгеновская проверка (AXI) для оценки структурного качества каждого паяного шара, а затем циклическое питание на стенде для проверки работоспособности под нагрузкой. Ни один из методов сам по себе недостаточен. AXI выявляет поры, дефекты смачивания и ошибки выравнивания, указывающие на плохой контроль процесса, но не может обнаружить соединение, которое выглядит хорошо, но обладает плохой проводимостью. Циклическое питание доказывает, что соединение не только имеет правильную структуру, но и ведёт себя правильно при реальных электромагнитных и тепловых нагрузках. Вместе они создают стратегию, которая сокращает риск попадания скрытых дефектов к заказчикам.

Это не теоретическая абстракция. Физика современных пакетов и жёсткая экономика поломок на поле требуют строгого подхода. Понимание, почему важны каждый из методов, что они показывают и как они дополняют друг друга, важно для тех, кто проектирует или закупает сборки с плотными массивами.

Почему скрытые пайочные соединения требуют специальной проверки

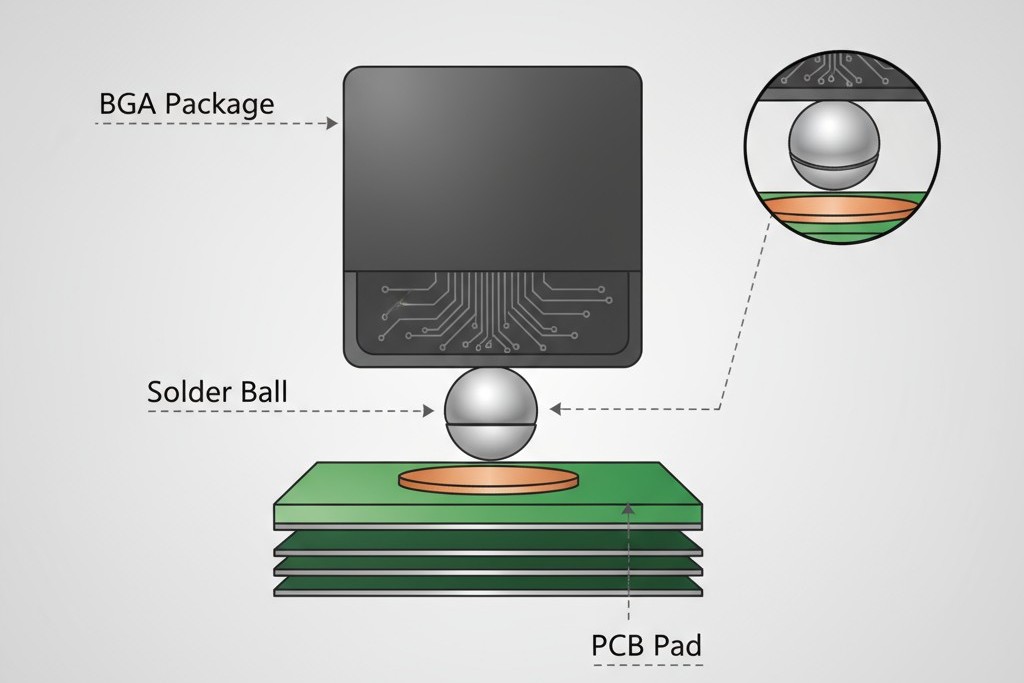

Массивный компонент (BGA) соединяется с платой через массив припаянных шариков на его нижней стороне, а не через выводы, выходящие из корпуса. Во время перепайки эти шарики сжимаются и пропитываются припаемым материалом, образуя соединения, полностью скрытые внутри корпуса. Этот дизайн обеспечивает большие преимущества по плотности и электрической производительности, позволяя создавать соединения с мелким шагом и короткие цепи сигналов. Он также исключает необходимость прямой проверки традиционного компонента с выводами.

Оптические системы инспекции, ручные или автоматические, используют отражённый свет для оценки формы паяного бортика и формирования соединения. Для BGA бортик отсутствует. Корпус пакета блокирует любой обзор соединения. Автоматическая оптическая система может проверить наличие и размещение компонента, но не может увидеть само паяное соединение. Единственный внешний сигнал — высота расположения корпуса — даёт грубое предположение о объёме паяния, но ничего не говорит о внутренних пористых участках, непокрытии или мостиках.

Эта проблема усугубляется с ростом плотности. Микро-BGA с шагом 0,5 мм и 256 шарами даёт 256 возможностей для дефекта, который оптические методы пропустят. Корпуса с масштабом чипа, где кристалл практически совпадает с размером корпуса, ещё более усложняют задачу с более тонкими шагами. Запас прочности сокращается, и полагаться только на контроль процесса становится азартной игрой. Для высоконадёжных сборок такая игра неприемлема.

Ответом в отрасли стало создание метода видеть через корпус. Автоматическая рентгеновская инспекция — доминирующее решение, но она решает только половину задачи проверки. Понимание её возможностей и ограничений — первый шаг к полноценной стратегии.

Структурный контроль: что показывает AXI в массивах BGA

Как рентгеновское изображение проникает в упаковку

Рентгеновские лучи занимают область электромагнитного спектра с длинами волн намного короче видимого света. В этих длинах волн фотоны несут достаточно энергии, чтобы проникать через материалы, непроницаемые для наших глаз, включая эпоксидный или керамический корпус пакета BGA. Степень проникновения зависит от плотности материала. Металлы, используемые в пайке, такие как олово-свинцовые или олово-серебро-выводные сплавы, имеют высокий атомный номер и сильнее поглощают рентгеновские лучи, чем более легкие элементы на плате или в корпусе. Такое дифференцированное поглощение создает контраст.

Система AXI направляет рентгеновский луч через сборку, а детектор на противоположной стороне фиксирует прошедшее излучение. Это формирует тень, где более плотные материалы выглядят темнее. Паяные шары под BGA создают яркие тени, делая видимыми зазоры между ними, поры внутри них и границу между паянием и площадкой. Изображение — карта плотности, и её интерпретация — понимание, какие структурные особенности свидетельствуют о надёжном соединении.

Современные системы AXI предоставляют различные углы обзора и томографическую реконструкцию, позволяя инспектировать отдельные слои внутри соединения. Это важно для различения безобидной полости на интерфейсе корпуса и опасной, на интерфейсе платы, которая нарушает тепловой и электрический путь. Хотя физика изображения накладывает ограничения — разрешение конечное, и микротрещины могут остаться незамеченными — данный метод превосходен в выявлении внутренней структуры скрытого соединения.

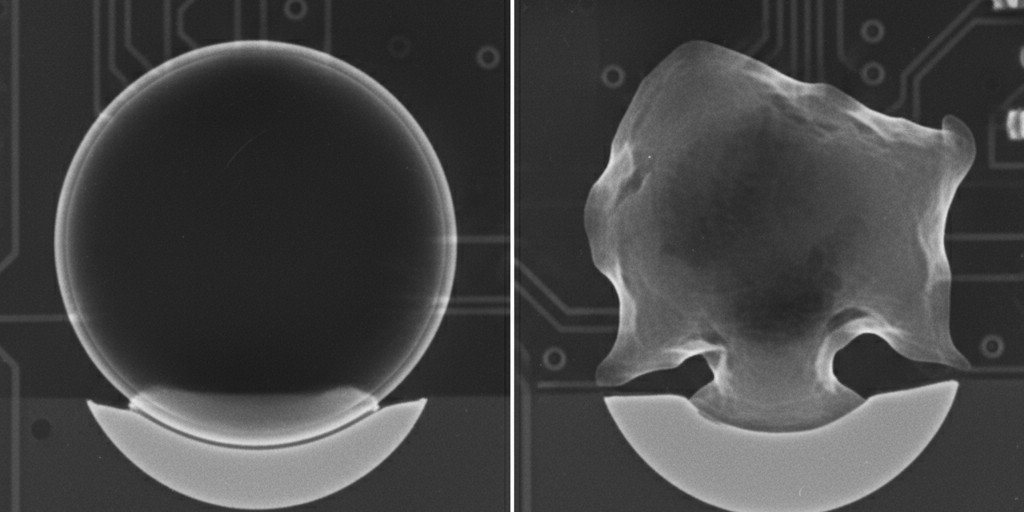

Критерии AXI для допустимых паяных соединений

Рентгеновский снимок соединения BGA выявляет три структурных признака. Самым важным является полное смачивание: припой должен растекаться и прилипать как к корпусу, так и к контактным площадкам печатной платы, образуя непрерывную металлическую связь. Правильно смачивающееся соединение выглядит как плавный переход от шарика припоя к контактной площадке. Любые острые зазоры или области низкой контрастности указывают на несмачивание, что является катастрофическим дефектом, лишающим соединение механической и электрической целостности.

Далее, соединение должно быть центрированным и выровненным. Шарик припоя должен быть центрирован над своей контактной площадкой, создавая симметричное соединение. Смещение, часто вызванное ошибками укладки, уменьшает эффективную контактную площадь и увеличивает концентрацию напряжений. Программное обеспечение AXI измеряет это смещение и отмечает соединения, превышающие установленный порог.

Наконец, AXI выявляет пустоты— газовые пузыри, зажатые внутри припоя в процессе рефлоу, обычно вызванные выходом газов из флюса или влажностью. Пустота выглядит как темная область внутри более яркого шарика припоя. Хотя маленькие пустоты практически неизбежны, их размер, количество и расположение определяют, ухудшают ли они соединение.

Пороговые значения пустот и их значение для надежности

Связь между содержанием пустот и долгосрочной надежностью не является однозначной; она зависит от функции соединения. Для электрического соединения пустота уменьшает поперечное сечение и повышает сопротивление. Для теплового пути под силовым устройством это затрудняет передачу тепла. Для механической целостности крупная пустота может стать начальной точкой трещины при тепловом напряжении.

Отраслевые стандарты варьируются, но общая норма считает допустимым суммарную площадь пустот менее 25% от площади поперечного сечения шарика для большинства применений. Содержание пустот между 25% и 50% попадает в условную зону, где допустимость зависит от функции соединения; шарик для низковольтных сигналов может пройти, тогда как шарик для тепловых приложений — нет. Всё, что превышает 50%, обычно отвергается сразу, поскольку способность соединения проводить ток и рассеивать тепло значительно ухудшается.

ПКБА Bester использует эти пороговые значения в качестве отправной точки, корректируя их для конкретных конструкций. Высоконадежное авиационное соединение может требовать строгого ограничения 15%, в то время как потребительское изделие допустит стандартные 25%. Важно отметить, что этот порог не является произвольным. Он основан на эмпирических данных, связывающих содержание пустот с отказами в эксплуатации и тепловыми характеристиками.

The распределение распределение пустот также важно. Одиночная пустота, занимающая 20% площади шва, обычно вызывает меньше беспокойства, чем пять пустот по 4% каждая, поскольку последние разрывют текущий путь и создают множественные концентрации напряжений. Программа AXI может анализировать эти шаблоны, но качество анализа зависит от настроенных пороговых значений.

Пределы только структурного контроля

AXI — мощный инструмент для оценки физического состояния пайки, но по сути он является методом структурной инспекции. Он измеряет геометрию и плотность, а не электрическое сопротивление или теплопроводность. Это важное различие. Соединение может выглядеть идеально на рентгене и при этом быть функционально непригодным.

Рассмотрим холодное соединение пайки. Недостаточное нагревание могло привести к слабому, с высоким сопротивлением соединению. Припой мог покрыть поверхности с допустимым наличием пор, но интерфейс лишён истинной металлогической связи. Изображение такого соединения на рентгене выглядит нормально. Недостаток — в микроскопическом качестве межметаллической связи, и AXI его не обнаружит.

Аналогично, соединение может пройти проверку AXI, но иметь прерывистую связь, которая проявляется только под термическим стрессом. Соединение функционирует при первоначальных тестах, но при нагреве во время эксплуатации микро-движения разрывают и восстанавливают контакт. Этот режим отказа особенно коварен и трудно диагностируем. Ренгеновский снимок — это мгновенный снимок при комнатной температуре; он не может предсказать, как будет вести себя соединение со временем.

Эти ограничения не уменьшают ценность AXI; они определяют его роль. AXI проверяет, что процесс пайки создал соединения с допустимой структурой, без грубых дефектов. Это необходимая проверка, но недостаточная. Чтобы доказать, что соединения будут работать надежно, нужен функциональный тест.

Функциональная проверка: цикл питания на стенде

Как тепловое и электрическое напряжение выявляет скрытые дефекты

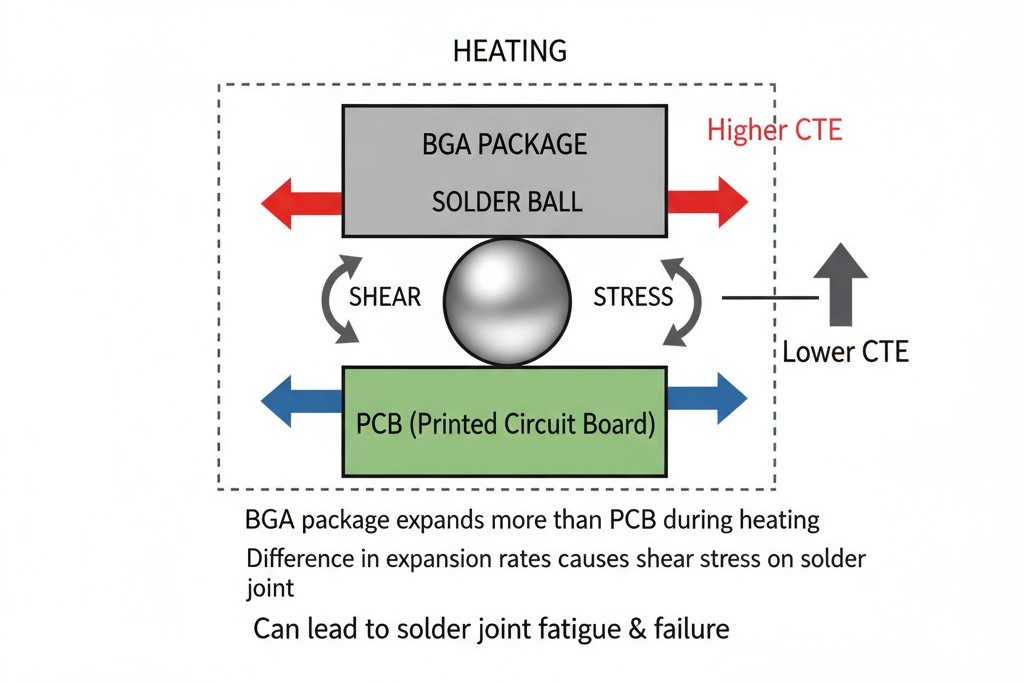

Перезагрузка питания подвергает сборку повторным переходам между включенным и выключенным состояниями. Когда устройство включено, ток течет через соединения BGA, вызывая нагрев. Это нагрев вызывает расширение паяных соединений, корпуса и платы с разной скоростью, поскольку их коэффициенты теплового расширения отличаются. Это несоответствие создает механические напряжения на интерфейсе паяного соединения. Когда питание отключается, они остывают и сокращаются, что возвращает напряжение в обратном направлении.

Здоровое соединение с прочной металлогической связью выдерживает эти напряжения. Слабое соединение с высоким сопротивлением или плохо сформированным межметаллическим слоем испытывает локальное нагревание и концентрацию напряжений. За несколько циклов образуются и распространяются микро-сколы, сопротивление увеличивается, и соединение в конце концов выходит из строя. Циклы питания ускоряют этот механизм отказа в контролируемой лабораторной среде. Соединение, которое вышло бы из строя после 500 циклов на месте, может выйти из строя после 50 циклов в стенде, где температурные колебания могут быть более агрессивными. Это отличается от пассивного термического цикла, который тестирует усталость за счет изменения окружающей температуры, но пропускает отказа, вызванные внутренним нагревом работающей цепи. Циклы питания создают одновременно тепловой и электрический стресс, делая этот тест более полным.

Протокол циклов питания для проверки BGA

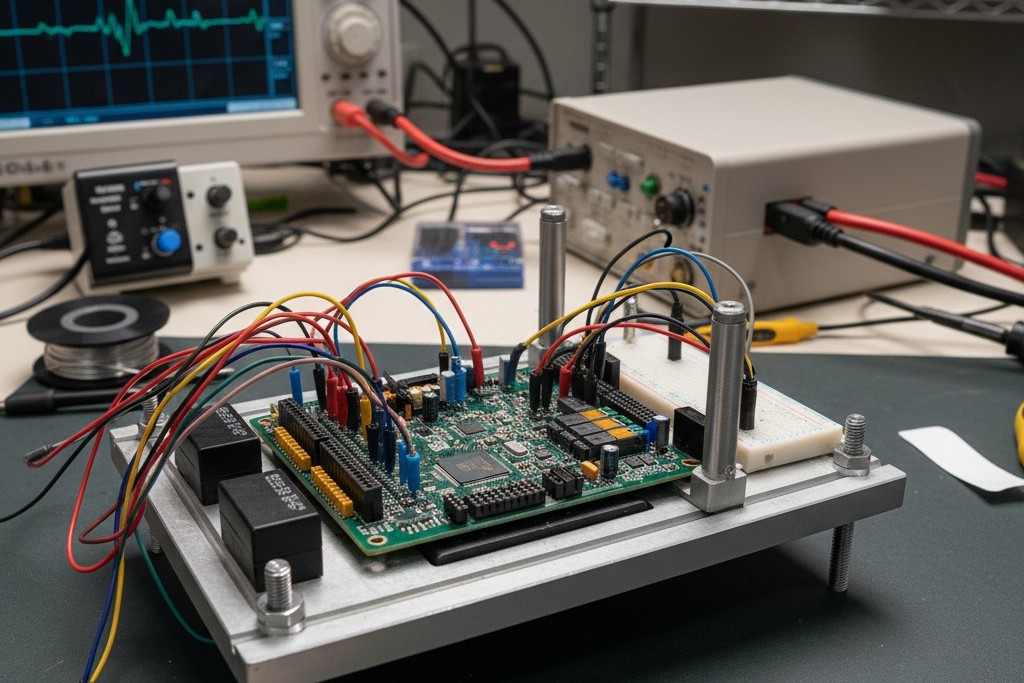

На плате PCBA протокол циклов питания адаптирован под устройство, но структура остается одинаковой. Модуль размещается в фиксацию, и устройство питается до номинальных рабочих условий на установленное время выдержки, позволяя достигнуть теплового равновесия. Затем питание отключается, и плата остывает до базовой температуры. Это завершает один цикл.

Количество циклов зависит от цели. Быстрая проверка 10–20 циклов может выявить грубые дефекты, такие как холодные соединения. Более строгая проверка 50–100 циклов дает большее доверие. Высоконадежные применения могут требовать нескольких сотен циклов, приближаясь к ускоренному тесту на долговечность.

На протяжении всего теста сборка контролируется на предмет функциональных отказов. Это может быть простая проверка работоспособности устройства или более детальный — измерение питания, выходных напряжений и целостности сигнала. Внезапный скачок тока может указывать на короткое замыкание; потеря функции — на открытие цепи. Тепловая съемка также может выявить соединения, работающие горячее, чем ожидается, указывая на высокое сопротивление или плохой отвод тепла. Эти данные предоставляют бесценную обратную связь о запасах процесса, помогая не только выявлять дефекты, но и понимать, насколько процесс близок к порогу отказа.

Почему двойной подход дает уверенность

AXI и перезагрузка питания выполняют взаимодополняющие роли. AXI предоставляет быстшую, неразрушающую структурную оценку каждого соединения, обнаруживая дефекты, связанные с вариациями процесса, до того, как плата будет включена. Перезагрузка питания затем подтверждает, что соединения, признанные AXI структурно прочными, фактически выдерживают нагрузки в условиях реальной эксплуатации.

Результат больше, чем просто сложение. Механизм, который прошёл тесты как на AXI, так и на циклы включения питания, продемонстрировал как структурную целостность, так и функциональную стабильность. Хотя ни один тест не исключает полностью риск, уровень уверенности, который обеспечивает этот двойной подход, значительно выше, чем любой из методов по отдельности.

Для конструкций с компонентами micro-BGA или CSP, где одна неудача соединения может быть катастрофической, этот двойной подход является лучшей практикой. На Bester PCBA мы применяем оба метода в качестве стандартной процедуры для сборок с плотными массивами, адаптируя пороги и протоколы к требованиям надежности приложения. Инвестиции в проверку оправданы снижением числа полевых отказов и уверенностью в том, что каждое скрытое соединение подтверждено как исправное.

Скрытые соединения требуют проверки, выходящей за рамки зрения и любого одного метода.必须 доказать структуру и функцию. AXI показывает анатомию соединения; циклы питания подтверждают его состав.