การประกอบ PCB หรือที่รู้จักกันในชื่อ PCBA เป็นกระบวนการเติมเต็มแผงวงจรพิมพ์ด้วยส่วนประกอบอิเล็กทรอนิกส์และสร้างการเชื่อมต่อไฟฟ้าที่จำเป็นเพื่อให้วงจรทำงานได้ ซึ่งประกอบด้วยขั้นตอนที่แม่นยำที่ผสมผสานความเชี่ยวชาญของมนุษย์กับระบบอัตโนมัติขั้นสูงเพื่อให้แน่ใจว่าคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์สุดท้ายเป็นไปตามมาตรฐานสูงสุด

การประกอบ PCB แตกต่างจากการผลิต PCB ซึ่งเน้นการสร้างแผงวงจรเปล่า การผลิตเกี่ยวข้องกับการวางชั้นทองแดงนำไฟฟ้า การใช้แผ่นกันสนิมและสกรีน และการเจาะรูสำหรับวางส่วนประกอบ เมื่อผลิต PCB เปล่าเสร็จแล้ว ก็จะเข้าสู่ขั้นตอนการประกอบ ซึ่งเป็นจุดที่เกิดความมหัศจรรย์จริง ๆ

ขั้นตอนหลักในการประกอบ PCB รวมถึงการทาแผ่นตะกัวยา, การวางส่วนประกอบ, การบัดกรี, การตรวจสอบ และการทดสอบ แต่ละขั้นตอนต้องการความละเอียดรอบคอบและปฏิบัติตามมาตรฐานอุตสาหกรรมเพื่อให้แน่ใจในความสมบูรณ์และการทำงานของแผงวงจรที่ประกอบแล้ว

ความสำคัญของการประกอบ PCB ไม่สามารถมองข้ามได้ เป็นกระบวนการที่ทำให้ชีวิตชีวาแก่การออกแบบที่ซับซ้อนซึ่งสร้างขึ้นโดยวิศวกรไฟฟ้า เปลี่ยนแผงวงจรที่เป็นแบบคงที่ให้กลายเป็นอุปกรณ์ที่ทำงานได้อย่างคล่องแคล่ว คุณภาพของการประกอบส่งผลโดยตรงต่อประสิทธิภาพ ความน่าเชื่อถือ และอายุการใช้งานของผลิตภัณฑ์สุดท้าย ทำให้เป็นแง่มุมสำคัญของการผลิตอิเล็กทรอนิกส์

ส่วนประกอบสำคัญของ PCB

ก่อนที่จะเข้าสู่กระบวนการประกอบ มาทำความเข้าใจส่วนประกอบสำคัญที่ประกอบขึ้นเป็น PCB กันเถอะ:

- สารตั้งต้นฐานเป็นรากฐานของ PCB ซึ่งให้วัสดุฐานที่แข็งแรงสำหรับการสร้างชั้นต่าง ๆ ต่อไป โดยทั่วไปทำจาก FR-4 ซึ่งเป็นแผ่นอีพ็อกซี่เสริมใยแก้วที่ให้ฉนวนไฟฟ้าที่ดีเยี่ยมและเสถียรภาพทางกล

- ชั้นทองแดงPCB มีชั้นทองแดงฟอยล์หนึ่งหรือหลายชั้นที่วางซ้อนบนฐาน ชั้นทองแดงเหล่านี้สร้างเส้นทางนำไฟฟ้าที่นำสัญญาณไฟฟ้าระหว่างส่วนประกอบ จำนวนชั้นทองแดงกำหนดความซับซ้อนและความหนาแน่นของวงจร

- หน้ากากบัดกรี: ชั้นของเคลือบโพลีเมอร์ที่เรียกว่ามาสก์บัดกรีจะถูกทาไว้บนชั้นทองแดงเพื่อป้องกันการเกิดออกซิเดชันและป้องกันการลัดวงจรโดยบังเอิญในระหว่างการบัดกรี มาสก์บัดกรียังให้ฉนวนไฟฟ้าระหว่างร่องรอยและแผ่นทองแดงที่อยู่ติดกัน

- ซิลค์สกรีน: ชั้นซิลค์สกรีนเป็นภาพพิมพ์ซ้อนทับที่เพิ่มข้อความ โลโก้ และตัวระบุส่วนประกอบบนพื้นผิว PCB มันช่วยในกระบวนการประกอบโดยให้สัญญาณภาพสำหรับตำแหน่งของส่วนประกอบและช่วยในการแก้ไขปัญหาและบำรุงรักษา

ด้วยความเข้าใจพื้นฐานเกี่ยวกับส่วนประกอบสำคัญ ตอนนี้เรามาสำรวจแง่มุมต่าง ๆ ของการประกอบ PCB อย่างละเอียดมากขึ้น

การออกแบบ PCB และชั้นต่าง ๆ

การออกแบบ PCB เป็นส่วนสำคัญของกระบวนการประกอบ เนื่องจากเป็นรากฐานสำหรับการทำงานและความสามารถในการผลิตของผลิตภัณฑ์สุดท้าย การออกแบบ PCB ที่ดีไม่เพียงแต่รับประกันการวางตำแหน่งและการเชื่อมต่อของส่วนประกอบอย่างถูกต้องเท่านั้น แต่ยังคำนึงถึงปัจจัยต่าง ๆ เช่น ความสมบูรณ์ของสัญญาณ การจัดการความร้อน และข้อจำกัดในการผลิต

จำนวนและการจัดเรียงของชั้นใน PCB มีบทบาทสำคัญในการกำหนดความซับซ้อนและความสามารถในการทำงานของมัน PCBs ชั้นเดียว ซึ่งมีร่องรอยนำไฟฟ้าอยู่ด้านเดียวของวัสดุฐาน เป็นตัวเลือกที่ง่ายที่สุดและคุ้มค่าที่สุดสำหรับวงจรพื้นฐาน PCBs สองชั้น ซึ่งมีร่องรอยอยู่ทั้งสองด้าน ให้ความยืดหยุ่นในการเดินสายที่เพิ่มขึ้นและความหนาแน่นของส่วนประกอบที่สูงขึ้น PCBs หลายชั้น ซึ่งประกอบด้วยชั้นนำไฟฟ้า 3 ชั้นขึ้นไปที่แยกด้วยวัสดุฉนวน ถูกใช้สำหรับการออกแบบที่ซับซ้อนมากขึ้นที่ต้องการการเดินสายสัญญาณขั้นสูงและการแจกจ่ายพลังงาน

การเลือกวัสดุฐานเป็นอีกหนึ่งปัจจัยสำคัญในการออกแบบ PCB ในขณะที่ FR-4 เป็นวัสดุฐานที่พบมากที่สุด แต่วัสดุอื่น ๆ เช่น โพลิไอไมด์และ PCB ที่มีแกนโลหะก็มีข้อดีเฉพาะสำหรับการใช้งานบางประเภท PCBs แบบยืดหยุ่น ซึ่งทำจากวัสดุบางและสามารถงอได้ เหมาะสำหรับอิเล็กทรอนิกส์สวมใส่และการออกแบบที่มีพื้นที่จำกัด PCBs ที่มีแกนโลหะ ซึ่งมีวัสดุฐานเป็นโลหะเพื่อการระบายความร้อนที่ดีขึ้น ถูกใช้ในงานที่ต้องใช้พลังงานสูง

กระบวนการออกแบบ PCB มักเริ่มต้นด้วยการจับภาพแผนภาพวงจร ซึ่งกำหนดการเชื่อมต่อเชิงตรรกะระหว่างส่วนประกอบโดยใช้ซอฟต์แวร์เฉพาะ จากนั้นแผนภาพจะถูกแปลเป็นรูปแบบทางกายภาพ โดยคำนึงถึงปัจจัยต่าง ๆ เช่น พื้นที่ของส่วนประกอบ ความกว้างของร่องรอย และความต้องการช่องว่าง แนวทางการออกแบบเพื่อความสามารถในการผลิต (DFM) จะถูกนำไปใช้เพื่อให้แน่ใจว่า PCB สามารถผลิตได้อย่างมีประสิทธิภาพและเชื่อถือได้

เมื่อการออกแบบ PCB เสร็จสมบูรณ์ จะมีการตรวจสอบและจำลองหลายขั้นตอนเพื่อยืนยันความสามารถในการทำงานและการปฏิบัติตามมาตรฐานอุตสาหกรรม ซึ่งรวมถึงการวิเคราะห์ความสมบูรณ์ของสัญญาณ การจำลองความร้อน และการตรวจสอบกฎการออกแบบ (DRC) เพื่อระบุปัญหาที่อาจเกิดขึ้นก่อนการผลิต

ความสำคัญของ PCB ที่ออกแบบมาอย่างดีไม่สามารถประเมินค่าได้ มันส่งผลโดยตรงต่อกระบวนการประกอบ กำหนดความง่ายในการวางตำแหน่งของส่วนประกอบ ความน่าเชื่อถือของการเชื่อมต่อบัดกรี และคุณภาพโดยรวมของผลิตภัณฑ์สุดท้าย PCB ที่ออกแบบมาไม่ดีอาจนำไปสู่ความท้าทายในการผลิต เพิ่มข้อบกพร่อง และประสิทธิภาพที่ลดลง

ประเภทของเทคโนโลยีการประกอบ PCB

เทคโนโลยีการประกอบ PCB ได้พัฒนาอย่างต่อเนื่องเพื่อรองรับความต้องการที่เพิ่มขึ้นสำหรับการทำให้มีขนาดเล็กลง ความหนาแน่นของส่วนประกอบสูงขึ้น และรอบการผลิตที่รวดเร็วขึ้น เทคโนโลยีการประกอบ PCB หลักสองประเภทคือ เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) และ เทคโนโลยีผ่านรู (THT)

เทคโนโลยีการประกอบบนผิว (SMT)

เทคโนโลยีการติดตั้งบนพื้นผิว (SMT) เป็นวิธีการประกอบหลักในอุตสาหกรรมอิเล็กทรอนิกส์สมัยใหม่ มันเกี่ยวข้องกับการวางส่วนประกอบโดยตรงบนพื้นผิวของ PCB โดยไม่ต้องเจาะรู ส่วนประกอบ SMT เช่น ตัวต้านทาน ตัวเก็บประจุ และวงจรรวม มีสายโลหะขนาดเล็กหรือแผ่นที่บัดกรีเข้ากับแผ่นรองบนพื้นผิวของ PCB อย่างแม่นยำ

กระบวนการประกอบ SMT เริ่มต้นด้วยการทาแผ่นบัดกรีบนแผ่นรองของ PCB โดยใช้วิธีพิมพ์เทมเพลต แผ่นบัดกรี ซึ่งเป็นส่วนผสมของอนุภาคบัดกรีขนาดเล็กที่แขวนอยู่ในฟลักซ์ ถูกวางอย่างแม่นยำบนแผ่นรอง จากนั้นเครื่องจับและวางจะดึงส่วนประกอบ SMT จากม้วนหรือถาดและวางบนแผ่นรองที่ทาบัดกรีด้วยความแม่นยำสูง

เมื่อวางส่วนประกอบทั้งหมดแล้ว PCB จะผ่านกระบวนการบัดกรีด้วยความร้อนแบบ reflow แผ่นจะถูกส่งผ่านเตา reflow ซึ่งควบคุมอุณหภูมิอย่างระมัดระวัง แผ่นบัดกรีจะละลายและสร้างพันธะทางกลและไฟฟ้าที่แข็งแรงระหว่างสายไฟของส่วนประกอบและแผ่นรองบน PCB จากนั้นแผ่นจะถูกทำให้เย็นลงเพื่อให้การเชื่อมต่อบัดกรีแข็งตัว

SMT มีข้อดีหลายประการเมื่อเทียบกับ THT รวมถึง:

- การทำให้มีขนาดเล็กลง: ส่วนประกอบ SMT มีขนาดเล็กกว่าและมีโปรไฟล์ต่ำกว่าชิ้นส่วน THT ซึ่งช่วยให้สามารถวางชิ้นส่วนได้หนาแน่นขึ้นและออกแบบให้กะทัดรัดมากขึ้น

- ประกอบเร็วขึ้น: ลักษณะอัตโนมัติของการประกอบ SMT ช่วยให้สามารถวางชิ้นส่วนได้เร็วขึ้นและรอบการผลิตสั้นลง

- ความน่าเชื่อถือที่ดีขึ้น: ชิ้นส่วน SMT มีความยาวขาเชื่อมต่อสั้นกว่าและทนต่อแรงกดดันทางกลได้น้อยลง ส่งผลให้ความน่าเชื่อถือดีขึ้นและข้อบกพร่องลดลง

แพ็คเกจชิ้นส่วน SMT ทั่วไป ได้แก่ 0402, 0603, SOIC, QFP และ BGA แพ็คเกจเหล่านี้มีขนาดต่าง ๆ การกำหนดค่าขา และตัวเลือกการติดตั้งที่เหมาะสมกับความต้องการของการออกแบบต่าง ๆ

เทคโนโลยีผ่านรู (THT)

เทคโนโลยีผ่านรู (THT) เป็นวิธีการประกอบที่เก่าแก่แต่ยังคงใช้งานอยู่ โดยเฉพาะสำหรับชิ้นส่วนที่ต้องการความแข็งแรงของการเชื่อมต่อทางกลที่มากขึ้นหรือความสามารถในการรับพลังงานสูงขึ้น ชิ้นส่วน THT มีขาเชื่อมต่อยาวที่ถูกแทรกผ่านรูเจาะใน PCB แล้วเชื่อมด้วยบัดกรีด้านตรงข้าม

กระบวนการประกอบ THT เกี่ยวข้องกับการแทรกขาชิ้นส่วนด้วยมือหรืออัตโนมัติลงในรูที่ตรงกันบน PCB จากนั้นพลิกแผงวงจรและเชื่อมขาที่โผล่ออกมาด้วยบัดกรี โดยทั่วไปใช้เครื่องบัดกรีแบบคลื่น กระบวนการบัดกรีแบบคลื่นเกี่ยวข้องกับการพาแผงวงจรผ่านคลื่นบัดกรีที่หลอมละลาย ซึ่งเคลือบขาชิ้นส่วนและสร้างการเชื่อมต่อทางกลและไฟฟ้าที่แข็งแรง

THT มีข้อดีบางประการ เช่น:

- ความแข็งแรงของการเชื่อมต่อทางกลที่มากขึ้น: ขาชิ้นส่วน THT ยื่นผ่าน PCB ซึ่งให้การเชื่อมต่อทางกลที่แข็งแรงกว่าชิ้นส่วน SMT

- การรับพลังงานที่ดีกว่า: ชิ้นส่วน THT เช่น ตัวเก็บประจุขนาดใหญ่และหม้อแปลง สามารถรับพลังงานสูงขึ้นได้เนื่องจากมีขนาดใหญ่ขึ้นและการเชื่อมต่อที่แข็งแรงกว่า

ประเภทชิ้นส่วน THT ทั่วไป ได้แก่ DIP (แพ็คเกจแบบคู่แนวตั้ง), ชิ้นส่วนแบบแกนและรัศมี, และคอนเนคเตอร์

การประกอบเทคโนโลยีผสม

ในบางกรณี PCB อาจต้องใช้การผสมผสานของชิ้นส่วน SMT และ THT ซึ่งเรียกว่าการประกอบเทคโนโลยีผสม การประกอบแบบผสมนี้ใช้เมื่อชิ้นส่วนบางอย่างไม่มีในแพ็คเกจ SMT หรือเมื่อความต้องการในการออกแบบเฉพาะต้องการใช้ชิ้นส่วน THT

การประกอบเทคโนโลยีผสมมีความท้าทายด้านลำดับกระบวนการและความเข้ากันได้ โดยทั่วไป ชิ้นส่วน SMT จะประกอบก่อน แล้วตามด้วยการแทรกและบัดกรีชิ้นส่วน THT ต้องระวังไม่ให้กระบวนการบัดกรี THT ทำให้ชิ้นส่วน SMT ที่ประกอบไว้ก่อนหน้านี้เสียหายหรือหลุดออก

การเลือกใช้ระหว่าง SMT และ THT ขึ้นอยู่กับหลายปัจจัย รวมถึงความพร้อมของชิ้นส่วน ความต้องการในการออกแบบ ปริมาณการผลิต และการพิจารณาด้านต้นทุน โดยทั่วไปแล้ว SMT จะเป็นที่นิยมสำหรับการผลิตจำนวนมากและการออกแบบที่ต้องการทำให้มีขนาดเล็กลง ในขณะที่ THT จะใช้สำหรับชิ้นส่วนเฉพาะหรือในงานที่ต้องการความแข็งแรงของการเชื่อมต่อทางกล้ามากขึ้น

ขั้นตอนกระบวนการประกอบ PCB

กระบวนการประกอบ PCB ประกอบด้วยขั้นตอนที่แม่นยำหลายขั้นตอน ซึ่งเปลี่ยนแผ่นวงจรเปล่าให้กลายเป็นชุดอิเล็กทรอนิกส์ที่ทำงานได้อย่างสมบูรณ์ แต่ละขั้นตอนมีบทบาทสำคัญในการรับประกันคุณภาพ ความน่าเชื่อถือ และการทำงานของผลิตภัณฑ์สุดท้าย

การทาแผ่นทองเหลือง

ขั้นตอนแรกในกระบวนการประกอบ PCB คือการทาตะกั่วบัดกรีบนแผ่น PCB ตะกั่วบัดกรีเป็นส่วนผสมของอนุภาคตะกั่วขนาดเล็กที่แขวนลอยอยู่ในฟลักซ์ ซึ่งช่วยทำความสะอาดและปกป้องพื้นผิวโลหะในระหว่างการบัดกรี ตะกั่วบัดกรีจะถูกทาด้วยวิธีการพิมพ์สแตนซิล ซึ่งช่วยให้การวางตัวของตะกั่วบัดกรีเป็นไปอย่างแม่นยำและสม่ำเสมอ

แผ่นสแตนซิลเป็นแผ่นโลหะบางที่มีช่องเปิดตรงกับตำแหน่งของแผ่น PCB ซึ่งจะถูกจัดแนวกับ PCB และตะกั่วบัดกรีจะถูกกระจายทั่วพื้นผิวของสแตนซิลโดยใช้ใบมีดกด ตะกั่วบัดกรีจะถูกบังคับให้ผ่านช่องเปิดและวางในปริมาณที่ควบคุมได้บนแผ่น PCB จากนั้นแผ่นสแตนซิลจะถูกนำออก ทำให้เหลือแต่ตะกั่วบัดกรีในตำแหน่งที่ต้องการ

การทาตะกั่วบัดกรีอย่างถูกต้องเป็นสิ่งสำคัญสำหรับการสร้างการเชื่อมต่อที่น่าเชื่อถือ ปริมาณของตะกั่วบัดกรีที่วางไว้ ความสม่ำเสมอของตะกั่วบัดกรี และความแม่นยำในการจัดแนวสแตนซิล ล้วนมีผลต่อคุณภาพของการเชื่อมต่อบัดกรีสุดท้าย

การวางตำแหน่งส่วนประกอบ

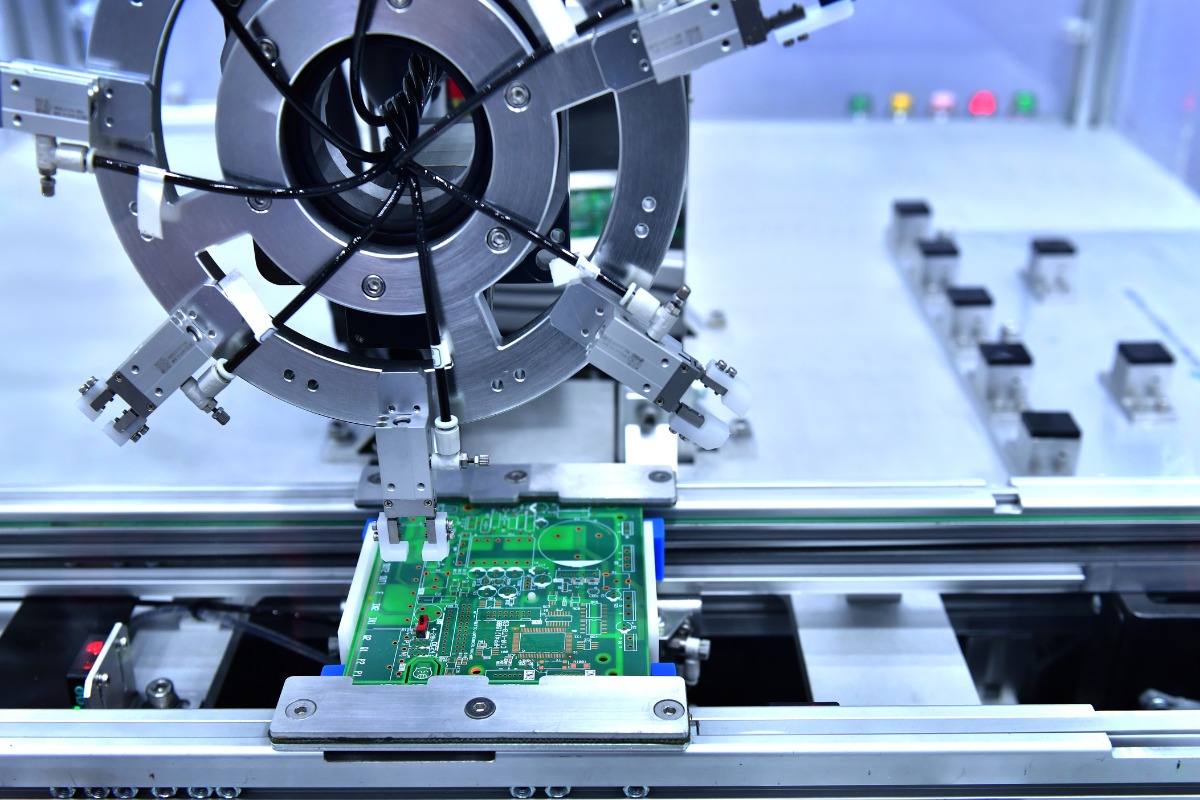

เมื่อทาตะกั่วบัดกรีแล้ว ขั้นตอนต่อไปคือการวางชิ้นส่วนบนแผ่น PCB ในการประกอบ PCB สมัยใหม่ กระบวนการนี้มักเป็นอัตโนมัติด้วยเครื่องจักรแบบ pick-and-place เครื่องจักรเหล่านี้ติดตั้งแขนกลหุ่นยนต์ความแม่นยำสูงและระบบวิสัยทัศน์ที่สามารถหยิบชิ้นส่วนจากม้วนหรือถาดและวางบนแผ่น PCB ที่ทาตะกั่วบัดกรีไว้

เครื่องจักร pick-and-place ถูกโปรแกรมด้วยข้อมูลตำแหน่งของชิ้นส่วน ซึ่งรวมถึงตำแหน่ง การวางแนว และประเภทของแต่ละชิ้นส่วน เครื่องจักรใช้ข้อมูลนี้ในการวางชิ้นส่วนบน PCB อย่างรวดเร็วและแม่นยำ เครื่องจักรสามารถจัดการกับชิ้นส่วนหลากหลายขนาดและประเภท ตั้งแต่ชิ้นส่วน Surface-mount ขนาดเล็ก ไปจนถึงชิ้นส่วนผ่านรูขนาดใหญ่

สำหรับการผลิตในปริมาณมาก เครื่องจักรอัตโนมัติแบบ pick-and-place ให้ข้อได้เปรียบอย่างมากในด้านความเร็ว ความแม่นยำ และความสม่ำเสมอ พวกมันสามารถวางชิ้นส่วนได้หลายพันชิ้นต่อชั่วโมงด้วยความแม่นยำสูง ลดความเสี่ยงจากความผิดพลาดของมนุษย์และปรับปรุงประสิทธิภาพในการประกอบโดยรวม

ในบางกรณี เช่น การผลิตในปริมาณน้อยหรือการสร้างต้นแบบ การวางชิ้นส่วนด้วยมืออาจถูกนำมาใช้ ช่างเทคนิคที่มีทักษะจะวางชิ้นส่วนบนแผ่น PCB อย่างระมัดระวังโดยใช้คีม หรือเครื่องมือมืออื่น ๆ แม้ว่าการวางด้วยมือจะช้ากว่าและใช้แรงงานมากกว่า แต่ก็ให้ความยืดหยุ่นสำหรับการออกแบบที่กำหนดเองหรือซับซ้อน

การบัดกรีด้วยวิธี Reflow

หลังจากวางชิ้นส่วนแล้ว PCB จะผ่านกระบวนการบัดกรีแบบ reflow เพื่อยึดชิ้นส่วนให้ติดแน่นถาวรกับแผ่น การบัดกรีแบบ reflow เกี่ยวข้องกับการนำ PCB ไปผ่านเตาอบที่ควบคุมอุณหภูมิอย่างแม่นยำ ซึ่งจะทำให้ตะกั่วบัดกรีละลายและสร้างพันธะทางกลและไฟฟ้าที่แข็งแรงระหว่างขาและแผ่น PCB

PCB จะถูกนำผ่านเตาอบ reflow ซึ่งประกอบด้วยโซนความร้อนหลายโซนที่ควบคุมอุณหภูมิอย่างแม่นยำ อุณหภูมิในแต่ละโซนถูกออกแบบให้ค่อย ๆ เพิ่มขึ้นเพื่อกระตุ้นฟลักซ์ในตะกั่วบัดกรีและทำให้มันทำความสะอาดพื้นผิวโลหะ เมื่ออุณหภูมิสูงขึ้น อนุภาคตะกั่วจะละลายและไหลเข้าไปในบริเวณรอบ ๆ ขาและแผ่น PCB ทำให้เกิดการเชื่อมต่อแบบของเหลว

อุณหภูมิสูงสุดในกระบวนการ reflow ถูกควบคุมอย่างระมัดระวังเพื่อให้ตะกั่วละลายอย่างสมบูรณ์โดยไม่ทำให้ชิ้นส่วนหรือแผ่น PCB เสียหาย ระยะเวลาที่อุณหภูมิสูงสุดคงอยู่ก็มีความสำคัญเช่นกัน เพราะเป็นช่วงเวลาที่ตะกั่วสามารถเปียกชื้นและสร้างการเชื่อมต่อที่น่าเชื่อถือได้

หลังจากอุณหภูมิสูงสุดแล้ว PCB จะถูกค่อย ๆ เย็นลง ซึ่งอนุญาตให้ตะกั่วเหลวแข็งตัวและสร้างการเชื่อมต่อถาวรระหว่างชิ้นส่วนและแผ่น PCB การระบายความร้อนอย่างถูกต้องเป็นสิ่งสำคัญเพื่อป้องกันความเครียดทางความร้อนและสร้างการเชื่อมต่อบัดกรีที่แข็งแรงและน่าเชื่อถือ

การตรวจสอบและควบคุมคุณภาพ

เมื่อกระบวนการบัดกรีแบบ reflow เสร็จสมบูรณ์แล้ว PCB ที่ประกอบแล้วจะผ่านการตรวจสอบและควบคุมคุณภาพหลายขั้นตอน เพื่อให้แน่ใจว่ามันเป็นไปตามมาตรฐานและข้อกำหนด การตรวจสอบเป็นขั้นตอนสำคัญในการระบุข้อบกพร่องหรือปัญหาที่อาจส่งผลต่อการทำงานหรือความน่าเชื่อถือของผลิตภัณฑ์สุดท้าย

การตรวจสอบด้วยสายตาเป็นรูปแบบพื้นฐานที่สุดของการควบคุมคุณภาพ ซึ่งผู้ปฏิบัติงานที่ได้รับการฝึกฝนจะตรวจสอบ PCB ด้วยตนเองเพื่อหาข้อบกพร่องที่มองเห็นได้ เช่น ชิ้นส่วนที่ขาด สะพานบัดกรี หรือการเชื่อมต่อบัดกรีที่ไม่ดี การตรวจสอบด้วยสายตาขึ้นอยู่กับทักษะและประสบการณ์ของผู้ปฏิบัติงานในการระบุปัญหาที่อาจเกิดขึ้น

การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI) เป็นวิธีการตรวจสอบที่ทันสมัยกว่าที่ใช้กล้องความละเอียดสูงและซอฟต์แวร์ประมวลผลภาพเพื่อค้นหาข้อบกพร่องบนพื้นผิว PCB ระบบ AOI สามารถระบุข้อบกพร่องได้อย่างรวดเร็วและแม่นยำ รวมถึงชิ้นส่วนที่ขาดหาย การวางชิ้นส่วนผิดตำแหน่ง สายบัดกรี และการคลุมด้วยบัดกรีไม่เพียงพอ AOI มีข้อได้เปรียบอย่างมากในด้านความเร็ว ความสม่ำเสมอ และความสามารถในการทำซ้ำเมื่อเทียบกับการตรวจสอบด้วยมือ

การตรวจสอบด้วยรังสีเอกซ์เป็นเทคนิคการควบคุมคุณภาพที่สำคัญอีกวิธีหนึ่ง โดยเฉพาะอย่างยิ่งสำหรับ PCB ที่มีข้อต่อบัดกรีซ่อนอยู่หรือมองไม่เห็น เช่นในแพ็คเกจ Ball Grid Array (BGA) หรือบอร์ดหลายชั้น ระบบรังสีเอกซ์ใช้รังสีพลังงานสูงเพื่อสร้างภาพรายละเอียดของโครงสร้างภายในของ PCB ช่วยให้ผู้ปฏิบัติงานสามารถระบุข้อบกพร่อง เช่น ช่องว่าง รอยร้าว หรือชิ้นส่วนที่วางผิดตำแหน่ง ซึ่งอาจมองไม่เห็นจากผิวด้านนอก

นอกจากการตรวจสอบด้วยสายตาและอัตโนมัติแล้ว การทดสอบฟังก์ชันก็ถูกดำเนินการเพื่อยืนยันว่า PCB ที่ประกอบแล้วทำงานตามที่ตั้งใจไว้ ซึ่งอาจรวมถึงการจ่ายไฟให้บอร์ดและวัดพารามิเตอร์ไฟฟ้าต่าง ๆ เช่น แรงดันไฟฟ้า กระแส และความสมบูรณ์ของสัญญาณ การทดสอบฟังก์ชันช่วยให้แน่ใจว่า PCB ตรงตามข้อกำหนดด้านการออกแบบและทำงานได้อย่างเชื่อถือได้ภายใต้สภาพการใช้งานปกติ

เมตริกคุณภาพ เช่น ข้อบกพร่องต่อโอกาสล้าน (DPMO) หรือผลผลิตในรอบแรก (FPY) ถูกใช้เพื่อติดตามและตรวจสอบประสิทธิภาพของกระบวนการประกอบ เมตริกเหล่านี้ให้ข้อมูลเชิงลึกที่มีค่าเกี่ยวกับประสิทธิภาพและประสิทธิผลของสายการประกอบ ช่วยให้ผู้ผลิตสามารถระบุพื้นที่ที่ต้องปรับปรุงและดำเนินการแก้ไขเพื่อ ลดข้อบกพร่องและปรับปรุงคุณภาพโดยรวม

การแทรกชิ้นส่วนผ่านรู

แม้ว่าการเทคโนโลยีการติดตั้งบนพื้นผิว (SMT) จะกลายเป็นวิธีการประกอบหลักสำหรับ PCB สมัยใหม่ แต่บางดีไซน์ยังคงต้องการการใช้ชิ้นส่วนผ่านรู ชิ้นส่วนเหล่านี้มีสายยาวที่แทรกผ่านรูเจาะใน PCB และบัดกรีไว้ด้านตรงข้าม

กระบวนการแทรกชิ้นส่วนผ่านรูสามารถทำได้ด้วยมือหรือใช้เครื่องแทรกอัตโนมัติ ในการแทรกด้วยมือ ผู้ปฏิบัติงานที่มีทักษะจะใส่สายชิ้นส่วนเข้าไปในรูที่ตรงกันบน PCB อย่างระมัดระวัง เพื่อให้แน่ใจว่าการจัดตำแหน่งและทิศทางถูกต้อง วิธีนี้มักใช้สำหรับการผลิตในปริมาณต่ำหรือสำหรับชิ้นส่วนที่ไม่เหมาะสมกับการแทรกอัตโนมัติ

เครื่องแทรกอัตโนมัติใช้แขนหุ่นยนต์และตัวป้อนเพื่อแทรกชิ้นส่วนผ่านรูเข้าไปใน PCB อย่างรวดเร็วและแม่นยำ เครื่องเหล่านี้สามารถจัดการกับประเภทและขนาดของชิ้นส่วนที่หลากหลาย และให้ข้อได้เปรียบอย่างมากในด้านความเร็วและความสม่ำเสมอเมื่อเทียบกับการแทรกด้วยมือ

เมื่อชิ้นส่วนผ่านรูถูกแทรกเข้าไปแล้ว PCB จะผ่านกระบวนการบัดกรีด้วยคลื่นเพื่อสร้างการเชื่อมต่อไฟฟ้าและกลไกถาวรระหว่างสายชิ้นส่วนและ PCB การบัดกรีด้วยคลื่นเกี่ยวข้องกับการนำ PCB ผ่านคลื่นบัดกรีที่หลอมละลาย ซึ่งเคลือบสายชิ้นส่วนและเติมเต็มรู เพื่อสร้างข้อต่อบัดกรีที่แข็งแรง

การตรวจสอบและทดสอบขั้นสุดท้าย

หลังจากประกอบและบัดกรีชิ้นส่วนทั้งหมดแล้ว PCB จะ undergo การตรวจสอบและทดสอบขั้นสุดท้ายเพื่อให้แน่ใจว่ามันตรงตามมาตรฐานคุณภาพที่กำหนดและทำงานตามที่ตั้งใจไว้ ขั้นตอนนี้เป็นสิ่งสำคัญสำหรับการจับข้อบกพร่องหรือปัญหาที่เหลืออยู่ก่อนที่ผลิตภัณฑ์จะถูกส่งมอบให้ลูกค้า

การตรวจสอบขั้นสุดท้ายอาจรวมถึงการตรวจสอบด้วยสายตา การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI) และการตรวจสอบด้วยรังสีเอกซ์เพื่อยืนยันความสมบูรณ์ของข้อต่อบัดกรี การวางตำแหน่งชิ้นส่วนที่ถูกต้อง และคุณภาพโดยรวมของการประกอบ

นอกจากการตรวจสอบด้วยสายตาแล้ว การทดสอบฟังก์ชันก็ถูกดำเนินการเพื่อยืนยันประสิทธิภาพไฟฟ้าของ PCB ซึ่งอาจรวมถึงการจ่ายไฟให้บอร์ดและวัดพารามิเตอร์ต่าง ๆ เช่น แรงดันไฟฟ้า กระแส และความสมบูรณ์ของสัญญาณ เพื่อให้แน่ใจว่า PCB ทำงานภายในขอบเขตที่กำหนด

ขึ้นอยู่กับความซับซ้อนและความสำคัญของการใช้งาน การทดสอบเพิ่มเติมอาจดำเนินการ เช่น การทดสอบสิ่งแวดล้อม (เช่น อุณหภูมิ ความชื้น การสั่นสะเทือน) หรือการทดสอบอายุเร่งปฏิกิริยาเพื่อประเมินความน่าเชื่อถือในระยะยาวของ PCB ภายใต้สภาพการใช้งานต่าง ๆ

การตรวจสอบและทดสอบขั้นสุดท้ายอย่างละเอียดเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่า PCB ที่ประกอบแล้วตรงตามมาตรฐานคุณภาพสูงสุดและทำงานได้อย่างเชื่อถือได้ในสนาม ข้อบกพร่องหรือปัญหาใด ๆ ที่พบในขั้นตอนนี้จะได้รับการบันทึกอย่างรอบคอบและแก้ไขผ่านกระบวนการซ่อมแซมหรือปรับปรุงเพื่อรักษาความสมบูรณ์ของผลิตภัณฑ์สุดท้าย

การประกอบอัตโนมัติเทียบกับการประกอบด้วยมือ

ในโลกของการประกอบ PCB ผู้ผลิตมีตัวเลือกในการเลือกใช้วิธีประกอบอัตโนมัติหรือด้วยมือ แต่ละวิธีมีข้อดีและข้อควรพิจารณาของตัวเอง และการเลือกมักขึ้นอยู่กับปัจจัยต่าง ๆ เช่น ปริมาณการผลิต ความซับซ้อนของส่วนประกอบ และข้อจำกัดด้านต้นทุน

การประกอบอัตโนมัติ

การประกอบ PCB อัตโนมัติพึ่งพาอุปกรณ์ขั้นสูงและหุ่นยนต์ในการดำเนินการตามขั้นตอนต่าง ๆ ของกระบวนการประกอบ ตั้งแต่การทาแผ่นบัดกรีและการวางส่วนประกอบ ไปจนถึงการบัดกรีและการตรวจสอบ การประกอบอัตโนมัติมีข้อดีหลักหลายประการ:

- ความเร็ว: สายการประกอบอัตโนมัติสามารถดำเนินการได้ด้วยความเร็วที่สูงกว่าการประกอบด้วยมืออย่างมาก โดยเครื่องจักรเลือกและวางสามารถวางส่วนประกอบได้หลายพันชิ้นต่อชั่วโมง ความเร็วที่เพิ่มขึ้นนี้แปลเป็นรอบการผลิตที่สั้นลงและเวลาสู่ตลาดที่รวดเร็วขึ้นสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์

- ความแม่นยำ: อุปกรณ์อัตโนมัติ เช่น เครื่องเลือกและวางและเตา reflow ถูกออกแบบให้ทำงานด้วยความแม่นยำและความซ้ำได้สูงมาก ซึ่งช่วยให้การวางส่วนประกอบเป็นไปอย่างสม่ำเสมอ การสร้างจุดบัดกรีที่แม่นยำ และลดข้อผิดพลาด ส่งผลให้คุณภาพโดยรวมของ PCB ที่ประกอบเสร็จสูงขึ้น

- ความสม่ำเสมอ: กระบวนการประกอบอัตโนมัติสามารถทำซ้ำและคงเส้นคงวาได้สูง เนื่องจากอุปกรณ์ทำงานตามโปรแกรมและพารามิเตอร์ที่กำหนดไว้ ความสม่ำเสมอนี้มีความสำคัญอย่างยิ่งสำหรับการผลิตในปริมาณสูง ซึ่งต้องรักษาคุณภาพให้คงที่ในชุด PCB ขนาดใหญ่

การประกอบอัตโนมัติเป็นประโยชน์สูงสุดสำหรับการผลิตในปริมาณสูง ซึ่งความเร็ว ความแม่นยำ และความสม่ำเสมอของอุปกรณ์สามารถลดต้นทุนและเพิ่มประสิทธิภาพได้อย่างมาก การลงทุนเริ่มต้นในอุปกรณ์อัตโนมัติอาจสูงกว่าการประกอบด้วยมือ แต่ประโยชน์ในระยะยาวด้านผลผลิตและคุณภาพมักจะคุ้มค่าการลงทุน

การประกอบด้วยมือ

การประกอบ PCB ด้วยมือเกี่ยวข้องกับช่างเทคนิคที่มีทักษะในการดำเนินงานงานประกอบต่าง ๆ ด้วยมือ โดยใช้เครื่องมือเช่น เตาทาบัดกรี คีม และเลนส์ขยาย แม้ว่าการประกอบด้วยมืออาจดูไม่ประหยัดเท่ากับวิธีอัตโนมัติ แต่ก็ยังมีบทบาทในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์

- ความยืดหยุ่น: การประกอบด้วยมือให้ความยืดหยุ่นมากขึ้นในด้านการรองรับการเปลี่ยนแปลงของการออกแบบ การสร้างต้นแบบ และการผลิตในปริมาณต่ำ ช่างเทคนิคที่มีทักษะสามารถปรับตัวได้อย่างรวดเร็วต่อการเปลี่ยนแปลงในตำแหน่งส่วนประกอบหรือความต้องการบัดกรีโดยไม่จำเป็นต้องมีการเขียนโปรแกรมหรือการตั้งค่าอุปกรณ์อย่างมาก

- ต้นทุนเริ่มต้นต่ำกว่า: การตั้งสายการประกอบด้วยมือโดยทั่วไปต้องการการลงทุนล่วงต่ำน้อยกว่าการใช้อุปกรณ์อัตโนมัติ ซึ่งทำให้การประกอบด้วยมือเป็นตัวเลือกที่น่าสนใจสำหรับการดำเนินงานขนาดเล็ก สตาร์ทอัป หรือธุรกิจที่มีทุนจำกัด

- การสร้างต้นแบบและการประกอบซับซ้อน: การประกอบด้วยมือมักเป็นที่นิยมสำหรับการสร้างต้นแบบและการผลิตในปริมาณน้อย ซึ่งค่าใช้จ่ายและเวลาที่ใช้ในการเขียนโปรแกรมอุปกรณ์อัตโนมัติอาจไม่คุ้มค่า นอกจากนี้ การประกอบด้วยมือยังสามารถจัดการกับชิ้นส่วนที่ซับซ้อนหรือไม่เป็นมาตรฐาน ซึ่งอาจเป็นเรื่องยากที่จะวางด้วยเครื่องจักรอัตโนมัติ

การประกอบด้วยมือขึ้นอยู่กับทักษะและประสบการณ์ของช่างเทคนิคที่เกี่ยวข้อง การฝึกอบรมที่เหมาะสม ความใส่ใจในรายละเอียด และการปฏิบัติตามมาตรฐานอุตสาหกรรมเป็นสิ่งสำคัญเพื่อให้แน่ใจในคุณภาพและความน่าเชื่อถือของ PCB ที่ประกอบด้วยมือ

ตารางเปรียบเทียบ

นี่คือตารางเปรียบเทียบสรุปความแตกต่างหลักระหว่างการประกอบ PCB อัตโนมัติและด้วยมือ:

| ปัจจัย | การประกอบอัตโนมัติ | การประกอบด้วยมือ |

|---|---|---|

| ความเร็ว | สูง | ต่ำ |

| ความแม่นยำ | สูง | ขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน |

| ความสม่ำเสมอ | สูง | แตกต่างกันไป |

| ความยืดหยุ่น | จำกัด | สูง |

| ต้นทุนเริ่มต้น | สูง | ต่ำ |

| เหมาะสำหรับ | การผลิตในปริมาณมาก | ปริมาณน้อย, ต้นแบบ, การประกอบซับซ้อน |

การเลือกใช้ระหว่างการประกอบอัตโนมัติและด้วยมือขึ้นอยู่กับหลายปัจจัย รวมถึงปริมาณการผลิต ความซับซ้อนของผลิตภัณฑ์ ทรัพยากรที่มีอยู่ และตลาดเป้าหมาย ผู้ผลิตอิเล็กทรอนิกส์หลายรายใช้วิธีผสมผสานทั้งสองวิธี โดยใช้จุดแข็งของแต่ละวิธีเพื่อเพิ่มประสิทธิภาพกระบวนการประกอบและตอบสนองความต้องการการผลิตเฉพาะ

การประกันคุณภาพในการประกอบ PCB

การประกันคุณภาพเป็นส่วนสำคัญของการประกอบ PCB เนื่องจากส่งผลโดยตรงต่อความน่าเชื่อถือ ประสิทธิภาพ และอายุการใช้งานของผลิตภัณฑ์สุดท้าย การดำเนินกระบวนการประกันคุณภาพที่เข้มแข็งตลอดวัฏจักรการประกอบช่วยในการระบุและป้องกันข้อบกพร่อง ให้แน่ใจว่าปฏิบัติตามข้อกำหนด และรักษามาตรฐานงานฝีมือที่สูง

การตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตาเป็นรูปแบบพื้นฐานที่สุดของการควบคุมคุณภาพในกระบวนการประกอบ PCB ซึ่งเกี่ยวข้องกับผู้ปฏิบัติงานที่ได้รับการฝึกฝนในการตรวจสอบ PCB ที่ประกอบแล้วด้วยสายตาเพื่อหาข้อบกพร่องและความผิดปกติ การตรวจสอบด้วยสายตามักครอบคลุมด้านต่าง ๆ เช่น การวางตำแหน่งส่วนประกอบ คุณภาพของการบัดกรี และความสะอาดโดยทั่วไปของบอร์ด

ในระหว่างการตรวจสอบด้วยสายตา ผู้ปฏิบัติงานจะมองหาเรื่องต่าง ๆ เช่น ส่วนประกอบที่หายไปหรือวางผิดตำแหน่ง รอยบัดกรีสะพาน การบัดกรีที่ไม่เพียงพอหรือมากเกินไป และสัญญาณของความเสียหายทางกายภาพต่อ PCB หรือส่วนประกอบ การตรวจสอบด้วยสายตามักขึ้นอยู่กับทักษะ ประสบการณ์ และความใส่ใจในรายละเอียดของผู้ปฏิบัติงาน

แม้ว่าการตรวจสอบด้วยสายตาจะเป็นแนวป้องกันแรกที่สำคัญต่อข้อบกพร่อง แต่ก็มีข้อจำกัดในด้านความเร็ว ความสม่ำเสมอ และความสามารถในการตรวจจับปัญหาที่ซ่อนเร้นหรือละเอียดอ่อน เป็นผลให้การตรวจสอบด้วยสายตามักได้รับการเสริมด้วยวิธีการตรวจสอบที่ทันสมัยมากขึ้นเพื่อให้แน่ใจว่าคุณภาพโดยรวมเป็นไปตามมาตรฐาน

การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI)

การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI) เป็นเครื่องมือที่ทรงพลังสำหรับการตรวจจับข้อบกพร่องบนพื้นผิวของ PCB ที่ประกอบแล้ว ระบบ AOI ใช้กล้องความละเอียดสูงและอัลกอริทึมการประมวลผลภาพขั้นสูงเพื่อจับภาพและวิเคราะห์ภาพของพื้นผิว PCB เปรียบเทียบกับเทมเพลตหรือข้อมูลการออกแบบที่กำหนดไว้ล่วงหน้า

ระบบ AOI สามารถระบุข้อบกพร่องได้อย่างรวดเร็วและแม่นยำ รวมถึง:

- ส่วนประกอบที่หายไปหรือวางผิดตำแหน่ง

- ขั้วไฟฟ้าหรือทิศทางของส่วนประกอบผิดพลาด

- สะพานบัดกรีหรือวงจรลัดวงจร

- การบัดกรีที่ไม่เพียงพอหรือมากเกินไป

- ส่วนประกอบที่ยกขึ้นหรือเป็นหิน

- ความเสียหายหรือการขาดหายของแผ่นบังบัดกรี

ข้อดีของ AOI รวมถึงความรวดเร็ว ความสม่ำเสมอ และความสามารถในการตรวจจับข้อบกพร่องที่อาจยากต่อการมองเห็นด้วยตาเปล่า ระบบ AOI สามารถตรวจสอบ PCB ได้หลายร้อยแผ่นต่อชั่วโมง ให้ข้อมูลย้อนกลับอย่างรวดเร็วเกี่ยวกับคุณภาพของกระบวนการประกอบ นอกจากนี้ ข้อมูล AOI ยังสามารถนำไปใช้ในการปรับปรุงกระบวนการและการติดตามผลได้

AOI มีข้อจำกัดในด้านการตรวจจับข้อบกพร่องที่ซ่อนอยู่ เช่น ปัญหาเกี่ยวกับความสมบูรณ์ของการเชื่อมต่อบัดกรีใต้ส่วนประกอบหรือภายใน PCB หลายชั้น ในกรณีเช่นนี้ อาจจำเป็นต้องใช้วิธีการตรวจสอบเพิ่มเติม

การตรวจสอบด้วยรังสีเอกซ์

การตรวจสอบด้วยรังสีเอกซ์เป็นเทคนิคที่ทรงพลังสำหรับการตรวจจับข้อบกพร่องที่มองไม่เห็นจากพื้นผิวของ PCB โดยเฉพาะอย่างยิ่งสำหรับการตรวจสอบการเชื่อมต่อบัดกรีในแพ็คเกจ Ball Grid Array (BGA) บอร์ดหลายชั้น หรือส่วนประกอบอื่น ๆ ที่มีการเชื่อมต่อซ่อนอยู่

ระบบตรวจสอบด้วยรังสีเอกซ์ใช้รังสีเอกซ์พลังงานสูงเพื่อเจาะผ่าน PCB และสร้างภาพรายละเอียดของโครงสร้างภายใน ภาพเหล่านี้สามารถเปิดเผยข้อบกพร่องเช่น:

- โพรงว่างหรือรอยร้าวในจุดบัดกรี

- ลูกบอลที่ไม่ตรงแนวหรือเชื่อมต่อกันในแพ็คเกจ BGA

- บัดกรีไม่เพียงพอหรือมากเกินไปในจุดเชื่อมต่อผ่านรู

- รอยร้าวหรือความเสียหายของสายไฟในชั้น PCB

การตรวจสอบด้วยรังสีเอกซ์ให้ข้อมูลเชิงลึกที่มีค่าเกี่ยวกับความสมบูรณ์ของจุดบัดกรีและคุณภาพโดยรวมของการประกอบ มันช่วยให้ผู้ผลิตสามารถระบุและแก้ไขปัญหาที่อาจไม่สามารถตรวจพบได้ด้วยวิธีการตรวจสอบอื่น ๆ เพื่อให้แน่ใจในความน่าเชื่อถือและประสิทธิภาพของผลิตภัณฑ์สุดท้าย

การทดสอบในวงจร (ICT)

การทดสอบในวงจร (ICT) เป็นเทคนิคที่ทรงพลังสำหรับการตรวจสอบความสามารถในการทำงานไฟฟ้าของ PCB ที่ประกอบแล้ว ICT เกี่ยวข้องกับการใช้อุปกรณ์และอุปกรณ์ทดสอบเฉพาะทางเพื่อใช้สัญญาณไฟฟ้ากับจุดเฉพาะบน PCB และวัดผลตอบรับ

ในระหว่างการทดสอบ ICT PCB ที่ประกอบแล้วจะถูกวางในอุปกรณ์ทดสอบที่สัมผัสกับบอร์ดผ่านแผ่นตะปูหรือหัววัด จากนั้นอุปกรณ์ทดสอบจะใช้ชุดการทดสอบไฟฟ้าเพื่อยืนยันการมีอยู่ ทิศทาง และค่าของส่วนประกอบ รวมถึงความสมบูรณ์ของการเชื่อมต่อระหว่างกัน

ICT สามารถตรวจจับข้อผิดพลาดทางไฟฟ้าหลากหลายประเภท รวมถึง:

- วงจรเปิดหรือวงจรลัด

- ค่าหรือความคลาดเคลื่อนของส่วนประกอบที่ไม่ถูกต้อง

- ส่วนประกอบที่กลับด้านหรือขาดหาย

- ส่วนประกอบที่เสียหายหรือชำรุด

ข้อดีของ ICT รวมถึงความสามารถในการระบุปัญหาไฟฟ้าได้อย่างรวดเร็วและแม่นยำ ซึ่งอาจไม่สามารถตรวจพบได้ด้วยวิธีการตรวจสอบด้วยสายตาหรือวิธีการตรวจสอบด้วยแสง ICT สามารถทดสอบจุดจำนวนมากบน PCB ในเวลาไม่กี่วินาที ให้ข้อมูลย้อนกลับอย่างรวดเร็วเกี่ยวกับความสามารถในการทำงานไฟฟ้าของการประกอบ

ICT ต้องการการพัฒนาอุปกรณ์ทดสอบและโปรแกรมเฉพาะทาง ซึ่งอาจใช้เวลานานและมีค่าใช้จ่ายสูง นอกจากนี้ ICT อาจไม่เหมาะสมสำหรับส่วนประกอบบางประเภทหรือการออกแบบบอร์ดที่เข้าถึงหรือวัดได้ยาก

การทดสอบฟังก์ชัน

การทดสอบฟังก์ชันเป็นขั้นตอนสำคัญในการรับประกันว่า PCB ที่ประกอบแล้วทำงานตามที่ตั้งใจไว้ในแอปพลิเคชันสุดท้ายของมัน ซึ่งเกี่ยวข้องกับการนำ PCB ไปทดสอบในชุดของการทดสอบการทำงานที่จำลองสภาพแวดล้อมจริงและตรวจสอบความสามารถในการทำงาน ประสิทธิภาพ และความน่าเชื่อถือ

การทดสอบฟังก์ชันมักครอบคลุมด้านต่าง ๆ เช่น:

- ลำดับการเปิดเครื่องและบูต

- ความสามารถในการรับส่งข้อมูลเข้า/ออก

- โปรโตคอลและอินเทอร์เฟซการสื่อสาร

- ความสมบูรณ์ของสัญญาณและจังหวะเวลา

- การทดสอบความทนทานต่อสิ่งแวดล้อม (เช่น อุณหภูมิ ความชื้น การสั่นสะเทือน)

ในระหว่างการทดสอบฟังก์ชัน PCB จะเชื่อมต่อกับอุปกรณ์ทดสอบที่ให้ข้อมูลเข้าและตรวจสอบผลลัพธ์ สถานการณ์การทดสอบถูกออกแบบมาเพื่อทดสอบฟังก์ชันและคุณสมบัติต่าง ๆ ของ PCB เพื่อให้แน่ใจว่ามันตรงตามข้อกำหนดและทำงานได้อย่างน่าเชื่อถือภายใต้เงื่อนไขต่าง ๆ

การทดสอบฟังก์ชันเป็นสิ่งสำคัญสำหรับการระบุปัญหาที่อาจไม่สามารถตรวจจับได้ด้วยวิธีการตรวจสอบหรือทดสอบอื่น ๆ ช่วยในการตรวจสอบความถูกต้องของการออกแบบโดยรวม เฟิร์มแวร์ และการบูรณาการซอฟต์แวร์ รวมถึงการค้นหาและแก้ไขปัญหาเกี่ยวกับความเข้ากันได้หรือการทำงานร่วมกัน

การทดสอบฟังก์ชันอย่างละเอียดเป็นสิ่งจำเป็นเพื่อให้แน่ใจในคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์สุดท้าย โดยเฉพาะในงานที่มีความสำคัญต่อภารกิจหรือด้านความปลอดภัย

ตัวชี้วัดการควบคุมคุณภาพ

เพื่อให้สามารถตรวจสอบและปรับปรุงคุณภาพของกระบวนการประกอบ PCB ได้อย่างมีประสิทธิภาพ ผู้ผลิตมักพึ่งพาชุดของตัวชี้วัดการควบคุมคุณภาพ ตัวชี้วัดเหล่านี้ให้มาตรการเชิงปริมาณของประสิทธิภาพกระบวนการประกอบและช่วยระบุพื้นที่ที่ต้องปรับปรุง

ตัวชี้วัดการควบคุมคุณภาพที่ใช้กันทั่วไปในกระบวนการประกอบ PCB รวมถึง:

- ข้อบกพร่องต่อโอกาสล้าน (DPMO): DPMO วัดจำนวนข้อบกพร่องที่พบต่อโอกาสล้านครั้งสำหรับข้อบกพร่อง มันให้วิธีการมาตรฐานในการเปรียบเทียบคุณภาพของกระบวนการประกอบหรือซัพพลายเออร์ที่แตกต่างกัน

- อัตราการผ่านครั้งแรก (FPY): FPY แสดงเปอร์เซ็นต์ของ PCB ที่ผ่านการตรวจสอบคุณภาพและทดสอบทั้งหมดในครั้งแรก โดยไม่ต้องทำซ้ำหรือซ่อมแซม FPY ที่สูงแสดงถึงกระบวนการประกอบที่มีประสิทธิภาพและควบคุมได้ดี

- อัตราการซ่อมแซม: อัตราการซ่อมแซมวัดเปอร์เซ็นต์ของ PCB ที่ต้องการงานเพิ่มเติมหรือการซ่อมแซมหลังจากการประกอบครั้งแรก อัตราการซ่อมแซมที่ต่ำเป็นที่ต้องการ เนื่องจากแสดงถึงคุณภาพและประสิทธิภาพสูงในกระบวนการประกอบ

- อัตราการชำรุด: อัตราการชำรุดแสดงเปอร์เซ็นต์ของ PCB ที่ถือว่าใช้ไม่ได้และต้องถูกทิ้งเนื่องจากข้อบกพร่องหรือปัญหาคุณภาพ การลดอัตราการชำรุดช่วยลดของเสียและปรับปรุงผลผลิตโดยรวม

โดยการติดตามและวิเคราะห์เมตริกคุณภาพเหล่านี้เป็นประจำ ผู้ผลิตสามารถระบุแนวโน้ม ชี้จุดที่ต้องปรับปรุง และดำเนินการแก้ไขเพื่อเสริมสร้างคุณภาพและประสิทธิภาพโดยรวมของกระบวนการประกอบ PCB

โครงการปรับปรุงอย่างต่อเนื่อง เช่น Six Sigma หรือ Lean Manufacturing สามารถนำไปใช้กับกระบวนการประกอบ PCB เพื่อค่อยๆ ลดข้อบกพร่อง ลดของเสีย และเพิ่มประสิทธิภาพการใช้ทรัพยากร โดยการนำแนวทางที่ขับเคลื่อนด้วยข้อมูลด้านคุณภาพและส่งเสริมวัฒนธรรมของการปรับปรุงอย่างต่อเนื่อง ผู้ผลิต PCB สามารถส่งมอบผลิตภัณฑ์คุณภาพสูงที่ตรงตามหรือเกินความคาดหวังของลูกค้าได้อย่างสม่ำเสมอ

อุปกรณ์สำหรับประกอบ PCB

เพื่อให้ได้ระดับความแม่นยำ ความสม่ำเสมอ และประสิทธิภาพสูงสุดที่จำเป็นในกระบวนการประกอบ PCB สมัยใหม่ ผู้ผลิตพึ่งพาอุปกรณ์เฉพาะทางหลายชนิด อุปกรณ์เหล่านี้มีบทบาทสำคัญในการทำให้กระบวนการประกอบอัตโนมัติ ตั้งแต่การใช้งานแผ่นทองและการวางชิ้นส่วน ไปจนถึงการบัดกรีและการตรวจสอบ

เครื่องพิมพ์แผ่นทอง

เครื่องพิมพ์แผ่นทองใช้ในการทาแผ่นทองบนแผ่น PCB ก่อนการวางชิ้นส่วน เครื่องเหล่านี้ใช้วิธีการพิมพ์ด้วยแม่พิมพ์เพื่อวางแผ่นทองในปริมาณที่แม่นยำบนแผ่น PCB เพื่อให้ได้การเชื่อมต่อที่เสถียรและเชื่อถือได้

เครื่องพิมพ์แผ่นทองมักประกอบด้วยกรอบแม่พิมพ์ แผ่นยางรีด และระบบวิสัยทัศน์สำหรับการปรับตำแหน่ง แม่พิมพ์เป็นแผ่นโลหะบางที่มีรูเจาะตรงกับตำแหน่งบนแผ่น PCB ยางรีดเคลื่อนที่ไปตามแม่พิมพ์เพื่อบังคับให้แผ่นทองผ่านรูและลงบนแผ่น

การควบคุมปริมาณ แรงดัน และตำแหน่งของแผ่นทองอย่างแม่นยำเป็นสิ่งสำคัญสำหรับการสร้างการเชื่อมต่อที่มีคุณภาพสูง เครื่องพิมพ์แผ่นทองสมัยใหม่มักมีคุณสมบัติ เช่น การทำความสะอาดแม่พิมพ์อัตโนมัติ การปรับตำแหน่งด้วยวิสัยทัศน์ และการควบคุมกระบวนการแบบปิดเพื่อให้แน่ใจว่าการวางแผ่นทองเป็นไปอย่างเหมาะสม

เครื่องวางชิ้นส่วนและหยิบจับ

เครื่องวางชิ้นส่วนและหยิบจับเป็นหัวใจของสายการประกอบ PCB รับผิดชอบในการวางชิ้นส่วนอย่างรวดเร็วและแม่นยำบน PCB เครื่องเหล่านี้ใช้แขนกลที่ติดตั้งหัวดูดสุญญากาศหรือคีมเพื่อหยิบชิ้นส่วนจากม้วนหรือถาดและวางลงบนแผ่นทองที่เคลือบไว้

เครื่องจักรเลือกและวางชิ้นส่วนแบบทันสมัยมีความซับซ้อนสูง สามารถวางชิ้นส่วนได้หลายพันชิ้นต่อชั่วโมงด้วยความแม่นยำที่ยอดเยี่ยม พวกเขาใช้ระบบวิสัยทัศน์ขั้นสูงและอัลกอริทึมซอฟต์แวร์เพื่อให้แน่ใจว่าการจัดแนวและการวางตำแหน่งชิ้นส่วนเป็นไปอย่างแม่นยำ

ความเร็วและความแม่นยำของเครื่องเลือกและวางเป็นปัจจัยสำคัญในการกำหนดผลผลิตโดยรวมและคุณภาพของกระบวนการประกอบ เครื่องที่ความเร็วสูงสามารถวางชิ้นส่วนได้เกิน 100,000 ชิ้นต่อชั่วโมง ในขณะที่รักษาความแม่นยำในการวางในช่วง ±50 ไมครอนหรือดีกว่า

เครื่องเลือกและวางมีหลายแบบ ตั้งแต่รุ่นเดสก์ท็อปขนาดกะทัดรัดสำหรับการผลิตปริมาณต่ำ ไปจนถึงระบบหลายหัวขนาดใหญ่สำหรับการผลิตปริมาณมาก พวกเขาสามารถจัดการกับประเภทและขนาดของชิ้นส่วนได้หลากหลาย ตั้งแต่ตัวต้านทานชิปขนาดเล็ก ไปจนถึงวงจรรวมและตัวเชื่อมต่อขนาดใหญ่

เตาอบรีฟโลว์

เตาอบรีฟโลว์ใช้เพื่อเชื่อมชิ้นส่วนกับ PCB ถาวรโดยการละลายตะกั่วบัดกรีและสร้างการเชื่อมต่อทางกลและไฟฟ้าที่แข็งแรง เตาอบเหล่านี้จะเปิดเผย PCB ต่อโปรไฟล์อุณหภูมิที่ควบคุมอย่างระมัดระวัง ซึ่งจะทำให้ฟลักซ์ทำงาน ละลายตะกั่วบัดกรี และอนุญาตให้มันเปียกชิ้นส่วนและแผ่นปิด

เตาอบรีฟโลว์โดยทั่วไปประกอบด้วยโซนความร้อนหลายโซน แต่ละโซนมีการควบคุมอุณหภูมิที่เป็นอิสระ PCB จะผ่านโซนเหล่านี้บนสายพานลำเลียง ตามโปรไฟล์อุณหภูมิที่ได้รับการปรับให้เหมาะสมสำหรับตะกั่วบัดกรีและชิ้นส่วนที่ใช้

โปรไฟล์อุณหภูมิในเตาอบรีฟโลว์เป็นสิ่งสำคัญสำหรับการสร้างการเชื่อมต่อบัดกรีที่เชื่อถือได้ ต้องให้ความร้อนเพียงพอเพื่อให้ตะกั่วบัดกรีละลายเต็มที่และเปิดใช้งานฟลักซ์ ในขณะเดียวกันก็ต้องหลีกเลี่ยงความเสียหายทางความร้อนต่อชิ้นส่วนหรือพื้นผิว PCB อุณหภูมิสูงสุด ระยะเวลา และอัตราการระบายความร้อนจะถูกควบคุมอย่างระมัดระวังเพื่อให้ได้การสร้างการเชื่อมต่อบัดกรีที่ดีที่สุด

เตาอบรีฟโลว์สมัยใหม่มักรวมคุณสมบัติ เช่น การควบคุมบรรยากาศไนโตรเจน ซึ่งช่วยลดการเกิดออกซิเดชันและปรับปรุงคุณภาพของการเชื่อมต่อบัดกรี พวกเขาอาจรวมระบบการตรวจสอบและควบคุมกระบวนการขั้นสูงเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอและสามารถทำซ้ำได้

เครื่องเชื่อมด้วยคลื่น

เครื่องเชื่อมด้วยคลื่นใช้สำหรับการบัดกรีชิ้นส่วนผ่านรูบน PCB เครื่องเหล่านี้ประกอบด้วยถังตะกั่วหลอมและปั๊มที่สร้างคลื่นของตะกั่วที่ยืนอยู่ PCB จะผ่านคลื่นตะกั่วนี้ ทำให้ชิ้นส่วนและขาเชื่อมต่อกันกับ PCB

การเชื่อมด้วยคลื่นมักใช้สำหรับ PCB ที่มีการผสมผสานของชิ้นส่วนแบบ surface-mount และผ่านรู ชิ้นส่วน surface-mount จะถูกวางและรีฟโลว์ก่อน ตามด้วยการแทรกชิ้นส่วนผ่านรู จากนั้น PCB จะผ่านคลื่นตะกั่วเพื่อเสร็จสิ้นกระบวนการบัดกรี

เครื่องเชื่อมด้วยคลื่นต้องการการควบคุมอย่างระมัดระวังในพารามิเตอร์ต่าง ๆ เช่น อุณหภูมิตะกั่ว คลื่นความสูง และความเร็วสายพานลำเลียง เพื่อให้แน่ใจว่าการเชื่อมต่อบัดกรีเป็นไปอย่างสม่ำเสมอและเชื่อถือได้ พวกเขาอาจรวมคุณสมบัติ เช่น โซนอุ่นล่วงหน้า ระบบฟลักซ์ และสถานีระบายความร้อนเพื่อเพิ่มประสิทธิภาพกระบวนการบัดกรี

อุปกรณ์ตรวจสอบ

อุปกรณ์ตรวจสอบมีบทบาทสำคัญในการรับประกันคุณภาพและความน่าเชื่อถือของ PCB ที่ประกอบแล้ว ชนิดต่าง ๆ ของอุปกรณ์ตรวจสอบถูกใช้ในกระบวนการประกอบเพื่อค้นหาข้อบกพร่อง ยืนยันการวางตำแหน่งชิ้นส่วน และประเมินคุณภาพของการเชื่อมต่อบัดกรี

- การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI): ระบบ AOI ใช้กล้องความละเอียดสูงและอัลกอริทึมการประมวลผลภาพขั้นสูงเพื่อสแกนพื้นผิว PCB สำหรับข้อบกพร่อง เช่น ชิ้นส่วนที่ขาด สะพานบัดกรี หรือการวางตำแหน่งชิ้นส่วนผิดพลาด พวกเขาสามารถสแกน PCB ทั้งหมดอย่างรวดเร็วและระบุปัญหาที่เป็นไปได้ ลดความจำเป็นในการตรวจสอบด้วยมือ

- การตรวจสอบด้วยรังสีเอกซ์: ระบบตรวจสอบด้วยรังสีเอกซ์ถูกใช้เพื่อดูจุดต่อบัดกรีและโครงสร้างภายในที่มองไม่เห็นจากผิวของ PCB ซึ่งมีประโยชน์อย่างยิ่งในการตรวจสอบแพ็คเกจ Ball Grid Array (BGA) บอร์ดหลายชั้น หรือส่วนประกอบอื่น ๆ ที่มีการเชื่อมต่อซ่อนอยู่ การตรวจสอบด้วยรังสีเอกซ์สามารถเปิดเผยข้อบกพร่อง เช่น ช่องว่าง รอยร้าว หรือส่วนประกอบที่ไม่ตรงแนว

- การทดสอบในวงจร (ICT): อุปกรณ์ ICT ถูกใช้เพื่อยืนยันความสามารถในการทำงานไฟฟ้าของ PCB ที่ประกอบแล้ว ประกอบด้วยอุปกรณ์ทดสอบที่มีหัววัดซึ่งสัมผัสกับจุดเฉพาะบน PCB เพื่อให้สามารถส่งสัญญาณไฟฟ้าและวัดผลตอบสนองได้ ICT สามารถตรวจจับปัญหาเช่นวงจรเปิดหรือวงจรลัด ค่าชิ้นส่วนผิด หรือชิ้นส่วนที่ขาดหาย

อุปกรณ์ตรวจสอบช่วยในการระบุข้อบกพร่องตั้งแต่เนิ่นๆ ในกระบวนการประกอบ ลดความเสี่ยงของการทำงานซ้ำที่มีค่าใช้จ่ายสูงหรือความล้มเหลวของผลิตภัณฑ์ในสนาม โดยการนำระบบตรวจสอบอัตโนมัติและการวิเคราะห์ข้อมูลเข้ามาใช้ ผู้ผลิตสามารถติดตามประสิทธิภาพของกระบวนการ ระบุแนวโน้ม และดำเนินการปรับปรุงอย่างต่อเนื่อง

อุปกรณ์ทำความสะอาด

อุปกรณ์ทำความสะอาดใช้เพื่อกำจัดคราบฟลักซ์ สิ่งสกปรก และเศษอื่น ๆ จาก PCB ที่ประกอบแล้ว การทำความสะอาดอย่างถูกต้องเป็นสิ่งสำคัญเพื่อให้แน่ใจในความน่าเชื่อถือและประสิทธิภาพในระยะยาวของ PCB โดยเฉพาะในงานที่ความสะอาดเป็นสิ่งสำคัญ เช่น อุปกรณ์ทางการแพทย์หรือระบบอวกาศ

อุปกรณ์ทำความสะอาดสามารถมีตั้งแต่จุดทำความสะอาดด้วยมือธรรมดาจนถึงระบบทำความสะอาดอัตโนมัติเต็มรูปแบบ วิธีการทำความสะอาดที่นิยมได้แก่:

- การทำความสะอาดด้วยน้ำ: การทำความสะอาดด้วยน้ำใช้สารละลายที่ใช้น้ำและสารทำความสะอาดเพื่อกำจัดคราบฟลักซ์และสิ่งสกปรกอื่น ๆ จาก PCB โดยปกติ PCB จะถูกจุ่มในสารละลายทำความสะอาด ตามด้วยขั้นตอนการล้างและการอบแห้ง การทำความสะอาดด้วยน้ำมีประสิทธิภาพในการกำจัดสิ่งสกปรกหลากหลายชนิดและเป็นมิตรกับสิ่งแวดล้อมเมื่อเทียบกับวิธีที่ใช้น้ำมันตัวทำละลาย

- การทำความสะอาดด้วยตัวทำละลาย: การทำความสะอาดด้วยตัวทำละลายใช้ตัวทำละลายอินทรีย์เพื่อทำละลายและกำจัดคราบฟลักซ์และสิ่งสกปรกอื่น ๆ จาก PCB ตัวทำละลายที่ใช้บ่อยได้แก่ แอลกอฮอล์ไอโซโพรพิล เทอร์ปีน และแอลกอฮอล์ที่ปรับปรุงแล้ว การทำความสะอาดด้วยตัวทำละลายมีประสิทธิภาพในการกำจัดสิ่งสกปรกที่ติดแน่น และสามารถใช้กับ PCB ที่มีส่วนประกอบอ่อนไหวซึ่งอาจได้รับความเสียหายจากการทำความสะอาดด้วยน้ำ

- การทำความสะอาดด้วยพลาสมา: การทำความสะอาดด้วยพลาสม่าใช้ก๊าซที่ถูกประจุไฟฟ้าเพื่อกำจัดสิ่งสกปรกอินทรีย์บนพื้นผิว PCB เป็นวิธีทำความสะอาดแบบแห้งและไม่สัมผัส ซึ่งมีประสิทธิภาพเป็นพิเศษในการกำจัดอนุภาคละเอียดและคราบสกปรกจากพื้นที่ที่เข้าถึงได้ยาก การทำความสะอาดด้วยพลาสมามักใช้ในงานที่ต้องการความน่าเชื่อถือสูง หรือสำหรับ PCB ที่มีส่วนประกอบอ่อนโยน