คุณสามารถมองเห็นแผงวงจรพิมพ์ด้วยกล้องจุลทรรศน์ 10 เท่าแล้วไม่พบข้อผิดพลาดใด ๆ ต่อสาย solder เชื่อมต่อดูเงางาม ขอบรอยต่อสมบูรณ์ และหน้ากากเงางาม ตามมาตรฐาน IPC-A-610 แผงนี้สมบูรณ์แบบ ผ่านการตรวจสอบสายตามและทดสอบฟังก์ชันในสายการผลิต แล้วนำใส่กล่อง ส่งไปยังสภาพแวดล้อมที่ชื้น—เช่น ฟาร์มโซลาร์ในฟลอริดาหรือสถานีชาร์จ EV ในโรงจอดรถที่ชื้น—และหลังจากสามเดือนมันก็ระเบิด

ปัญหาไม่ใช่ซิลิกอน มันไม่ใช่ซีพีซีที่เสียเป็นกลุ่ม ปัญหาอยู่ที่ว่าแผงวงจรดูสะอาดแต่มีกลิ่น chemically

เมื่อคุณจัดการกับอิเล็กทรอนิกส์แรงดันสูง (400V, 800V, หรือสูงกว่า) ความสะอาดไม่มีส่วนเกี่ยวข้องกับความสวยงาม มันเป็นการฝึกฝนที่เข้มงวดในเคมีไฟฟ้า ตะกอนที่มองไม่เห็นที่เหลืออยู่ในประวัติของ flux กลายเป็นตัวมีปฏิสัมพันธ์ในวงจร ทำให้ฉนวนของคุณกลายเป็นตัวนำ

ถ้าคุณเคยเจอกับ “ความล้มเหลวภาพโยง”—หน่วยงานที่ล้มเหลวในสนามพร้อมป้าย “ไม่พบปัญหา” (NTF) หรืออุปกรณ์ที่ทำงานผิดพลาดเฉพาะเมื่อฝนตก—คุณอาจกำลังไล่ตามวิญญาณไอออน สาเหตุเกือบจะเป็นชั้นเกลือไฟฟ้าแบบจุลภาคที่เติบโตระหว่างรอยแรงดันของคุณ กระบวนการนี้ไม่สนใจเกณฑ์การตรวจสอบด้วยสายตาของคุณ

ฟิสิกส์ของระเบิดเวลา

คุณต้องหยุดคิดเหมือนวิศวกรไฟฟ้าและเริ่มคิดเหมือนนักเคมี แผงวงจรพิมพ์ที่ทำงานในสนามไม่ใช่แค่การรวมกันของสายทองแดง หากมีเศษตกค้าง แผงจะกลายเป็นแบตเตอรี่

กลไกนี้คือ การเคลื่อนย้ายทางไฟฟ้าเชิงเคมี (Electrochemical Migration) มันต้องการวัตถุดิบสามอย่างในการทำงาน: มีแรงดันไฟฟ้า (แรงดัน), ความชื้น (ความชื้น), และไอออน (เศษของ flux) เมื่อคุณใช้แรงดันสูงข้ามรอยต่อสองเส้นสาย คุณจะสร้างแอโนดและแคโทด หากเศษ flux อยู่ระหว่างพวกเขา—โดยเฉพาะสารกระตุ้นที่ดูดซับความชื้นใน flux รุ่นใหม่—เศษนี้จะดูดซับน้ำจากอากาศ กลายเป็นสารละลายอิเล็กโทรไลต์ขนาดจิ๋ว

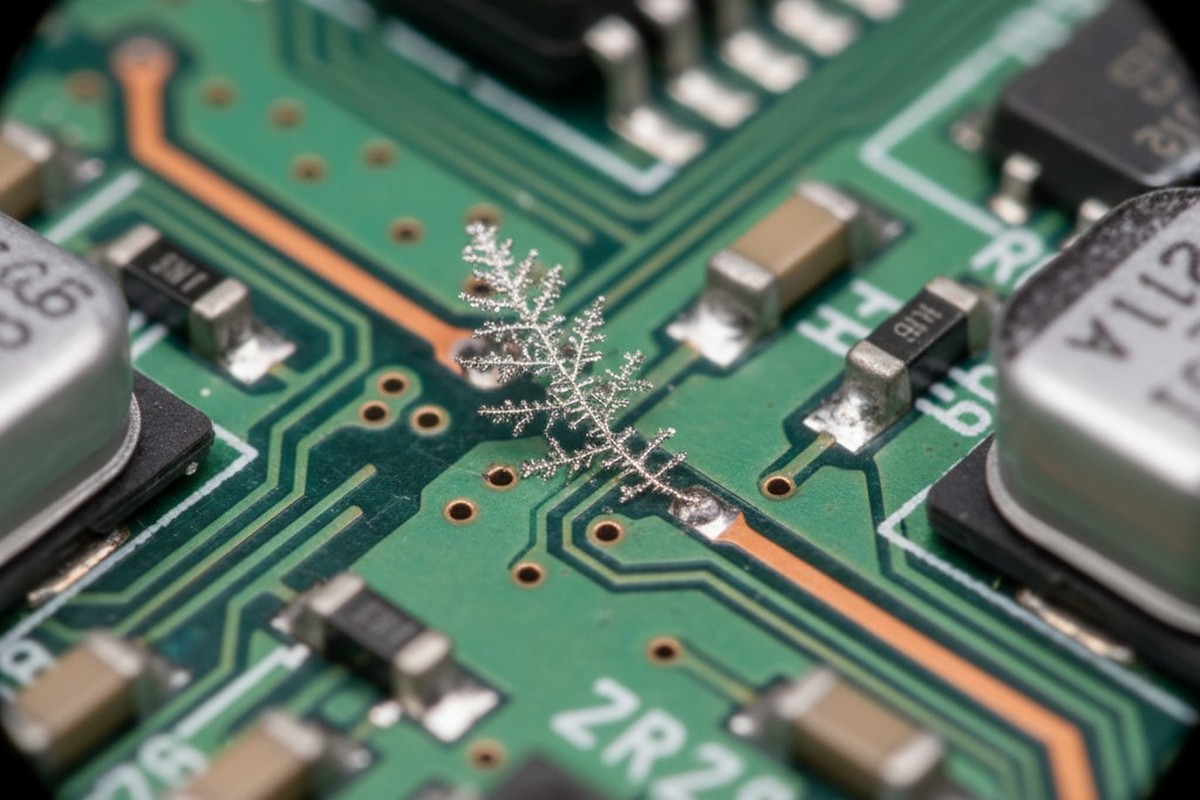

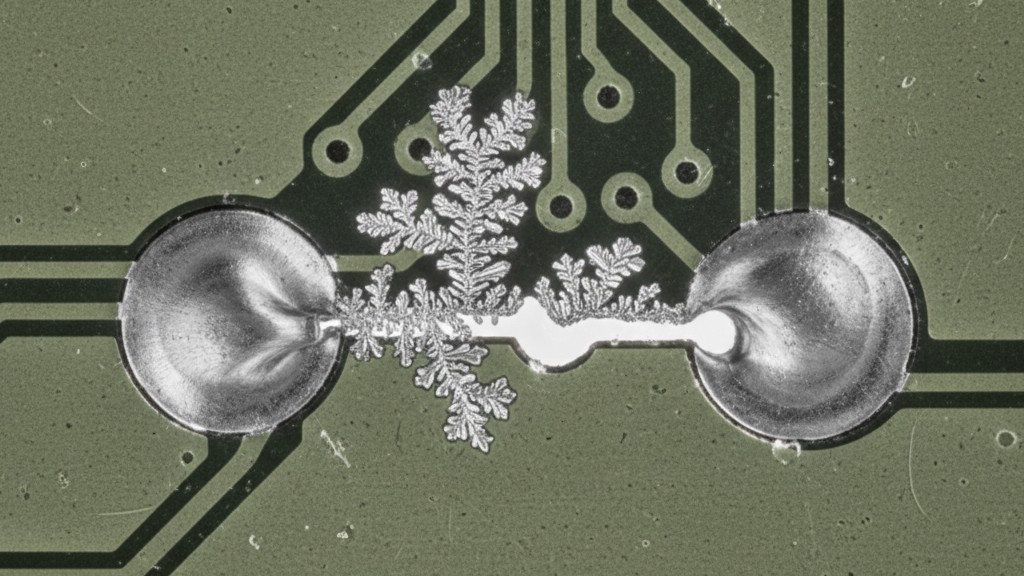

ใน "ซุป" นี้ ไอออนโลหะจากตะกั่ว, อัลลอย, หรือเงิน ละลายที่แอโนดและเคลื่อนไปยังแคโทด เป็นเวลานาน ไอออนเหล่านี้จะกลายเป็นแผ่นโลหะสร้างโครงสร้างโลหะเรียกว่าดินเดรต (dendrite) มันดูเหมือนเฟิร์นหรือกิ่งไม้ที่โตขึ้นข้ามช่องว่าง

นี่ไม่ใช่กระบวนการที่เร็ว มันอาจใช้เวลาหลายสัปดาห์หรือหลายเดือน แต่เมื่อเฟิร์นเชื่อมต่อช่องว่างเข้าด้วยกัน คุณจะมีวงจรลัด ในแรงดัน 5V อาจทำให้เกิดความผิดพลาดทางตรรกะง่าย ๆ แต่ในแรงดัน 400V กระแสไฟฟ้าที่ทะลุผ่านดินเดรตจะเป่ามันให้กลายเป็นไอเสีย บ่อยครั้งที่มันพาคอมโพเนนต์และชิ้นส่วนของแผง PCB ใยแก้วเซรามิกไปด้วย หลักฐานนั้นทำลายตัวเอง ปล่อยให้คุณพบแต่แผงบอร์ดที่ถูกไหม้และไม่มีสาเหตุชัดเจน

การโกหก “No-Clean” ที่ 400V

อุตสาหกรรมชื่นชอบความเชื่อผิด ๆ ว่า “No-Clean” ฟลักซ์หมายความว่าคุณไม่ต้องทำความสะอาด สำหรับอิเล็กทรอนิกส์ผู้บริโภค—รีโมททีวี ของเล่นดิจิตอล ลำโพงบลูทูธ—นี่เป็นความจริงในระดับหนึ่ง แรงดันไฟฟ้าต่ำ และคราบ residue ก็ไม่เป็นฉนวนเพียงพอที่จะเป็นอันตราย แต่เมื่อเข้าสู่ระบบแรงสูงในอุตสาหกรรมและยานยนต์ “No-Clean” ก็กลายเป็นคำที่ผิดความหมายอันตรายแล้ว

ที่แรงดันสูง สนามไฟฟ้าเพียงพอที่จะทำให้ไอออนเคลื่อนที่ได้ ซึ่งจะยังอยู่ในสถานะเป็นนิ่งที่ 12V ยิ่งไปกว่านั้น residue แบบ “No-Clean” มักเป็นเรซินที่ออกแบบมาเพื่อเคลือบกรดที่ใช้งานได้ดี แต่รอบความร้อน—เช่นในอินเวอร์เตอร์ยานยนต์ไฟฟ้า—อาจทำให้เปลือกเรซินนี้แตกร้าว เมื่อลอกคราบแล้ว กรดดูดซึมที่อยู่ภายในจะ Exposure ต่อความชื้น และการเคลื่อนย้ายจะเริ่มขึ้น

นั่นคือเหตุผลที่คุณอาจเห็นการแตกลายงาหรือเกิดฟองบนเคลือบโครงสร้าง วิศวกรมักตำหนิผู้ขายเคลือบสำหรับความล้มเหลวในการยึดเกาะ จริงๆ แล้วเคลือบสามารถผ่านน้ำได้ครึ่งทาง ความชื้นจึงซึมผ่านเข้าไป พบ residue ของ flux อยู่ด้านล่าง และการปล่อยก๊าซออกที่เกิดขึ้นก็ยกลอนเคลือบออกจากแผง คุณไม่สามารถปิดสนิทสิ่งสกปรกและคาดหวังความน่าเชื่อถือได้ คุณกำลังสร้างห้องความล้มเหลวภายใต้แรงกดดัน

เคมี ไม่ใช่แค่การล้าง

ดังนั้นคุณจึงตัดสินใจทำความสะอาด ซึ่งเป็นจุดที่สายการผลิตส่วนใหญ่มักล้มเหลว พวกเขาระบุว่าการทำความสะอาดเหมือนการล้างจาน—ฉีดน้ำร้อนและหวังว่าจะดีที่สุด แต่ฟลักซ์สมัยใหม่ไม่ใช่เศษอาหาร มันเป็นเคมีซับซ้อนที่ออกแบบมาให้ต่อต้านน้ำ

ฟลักซ์ที่เป็นเรซินและน้ำมันเป็นกลุ่มที่ไม่ชอบน้ำ การฉีดพวกมันด้วยน้ำกลั่น (DI) นั้นไม่มีประโยชน์; น้ำจะกลายเป็นเม็ดและไหลออก ทำให้เรซินเหลืออยู่ เพื่อทำความสะอาดบอร์ดจริงๆ คุณต้องใช้ปฏิกิริยาเคมีที่เรียกว่า saponification.

เราใช้สารซัฟฟอนิเฟอร์ที่เป็นเบส—สารเคมีเฉพาะทางที่ตอบสนองกับกรดไขมันในตัวโดยสาร flux ตัวนี้ปฏิกิริยาทำให้เรซินที่ไม่ละลายน้ำกลายเป็นสบู่ที่ละลายน้ำได้ เท่านั้นจึงจะล้างออกได้ กระบวนการนี้ต้องการ “ช่วงเวลาล้าง” ที่แม่นยำ คุณต้องมีความเข้มข้นของสารซัฟฟอนิเฟอร์ที่ถูกต้อง ซึ่งเหมาะสมกับชนิด flux ที่ใช้อยู่ ทำงานที่อุณหภูมิที่เหมาะสมเพื่อให้เกิดปฏิกิริยา

ถ้าอุณหภูมิต่ำเกินไป ปฏิกิริยาจะช้าเกินไป ถ้า belt เคลื่อนที่เร็วเกินไป สารเคมีจะไม่มีเวลา ทำให้กลไกนี้เป็นกระบวนการเคมี ไม่ใช่การขัดด้วยเครื่องมือกล

ปัญหาเรขาคณิต

แม้แต่กับเคมีที่ถูกต้อง คุณก็ไม่สามารถล้างสิ่งที่ไม่ได้ถูกทำให้เป้าหมายโดน ฐานนิยมในอิเล็กทรอนิกส์สมัยใหม่คือการทำให้เล็กลง ซึ่งสร้างความน่ากลัวให้กับไดนามิกของของไหล

นำส่วนประกอบ QFN (Quad Flat No-lead) ขนาดใหญ่มา หรือโมดูล IGBT ที่หนัก ซึ่งประกอบบนแผ่นทองแดงขนาดใหญ่ ความสูงเสียดทาน—ระยะห่างระหว่างตัวส่วนประกอบกับแผง—อาจน้อยกว่า 50 ไมครอน คุณมีสายแรงดันสูงที่วิ่งใต้ตัวส่วนประกอบนั้น

การทำให้ของเหลวทำความสะอาดเข้าไปในช่องว่าง 50 ไมครอนนั้นยากมาก ต้องการแรงดันฉีดสูงและมุมสเปรย์เฉพาะ หากกระบวนการของคุณไม่ได้ผลักดันสารซัฟฟอนิเฟอร์ใต้แพ็คเกจ จะกลายเป็น “บ่อเพาะเลี้ยงดินแดนของ dendrite” พื้นที่ที่เปิดเผยของบอร์ดจะดูสะอาด แต่พื้นที่ใต้ FET พลังงาน—ที่แรงดันสูงที่สุดและความร้อนมากที่สุด—ยังคงเต็มไปด้วย residue ที่ยังคงใช้งาน เรามักต้องบีบให้ดีไซเนอร์เพิ่ม via หรือเปลี่ยน footprint ของส่วนประกอบเพื่อให้บริเวณนั้นสามารถล้างได้

การตรวจสอบความถูกต้อง: การพิสูจน์สิ่งที่มองไม่เห็น

ถาการตรวจด้วยสายตามองไม่เห็น มาตรวัดคืออะไร? คุณจะรู้ได้อย่างไรว่าประสบความสำเร็จจริงหรือไม่?

เป็นเวลาหลายสิบปี อุตสาหกรรมใช้การทดสอบ ROSE (ค่าต้านทานของสารสกัดโดยตัวทำละลาย) คุณจุ่มบอร์ดในสารละลายแอลกอฮอล์และวัดว่าค่าความต้านทานเปลี่ยนแปลงมากน้อยเพียงใด การทดสอบนี้ดีสำหรับเทคโนโลยีผ่านรูในยุค 1990s สำหรับการออกแบบที่หนาแน่นสูงและความสูงเสียดทานต่ำในปัจจุบัน การทดสอบ ROSE ค่อนข้างล้าสมัย มันให้ค่าความสะอาดโดยเฉลี่ยทั่วทั้งบอร์ด แต่ไม่สามารถตรวจจับช่องที่ซ่อนอยู่ภายใต้ QFN ได้

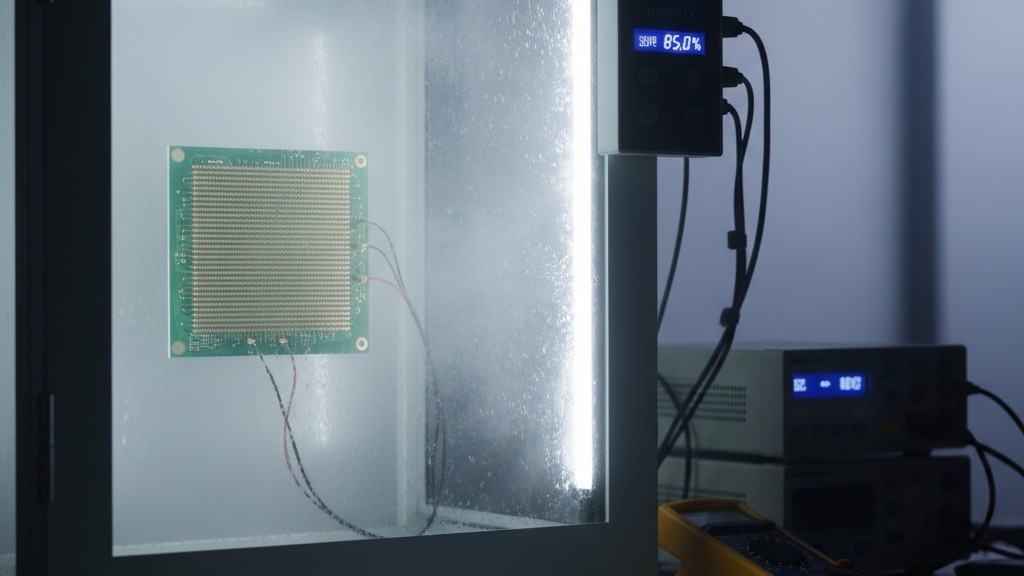

วิธีเดียวที่จะยืนยันกระบวนการทำความสะอาดแรงสูงได้อย่างแท้จริงคือผ่าน SIR (ความต้านทานฉนวนพื้นผิว) การทดสอบ ซึ่งเกี่ยวข้องกับการออกแบบคูปองทดสอบพิเศษที่มีแบบคอมที่เลียนแบบช่องว่างที่แน่นที่สุดของคุณ คุณดำเนินการคูปองนี้ผ่านกระบวนการล้างของคุณ แล้วนำไปวางในห้องทดลองที่อุณหภูมิ 85°C และความชื้นสัมพัทธ์ 85% พร้อมการใช้แรงดันไฟฟ้า คุณจะตรวจสอบความต้านทานเป็นเวลา 168 ชั่วโมงหรือมากกว่านั้น

ถ้าความต้านทานลดลง แสดงว่ามีการเติบโต หากยังคงสูง (โดยทั่วไปสูงกว่า 100 เมกะโอห์ม) กระบวนการของคุณก็ใช้งานได้ นี่คือมาตรฐานที่กำหนดโดย J-STD-001H มันเข้มงวด ช้า และเป็นวิธีเดียวที่จะนอนหลับสนิทในตอนกลางคืนโดยรู้ว่าอุปกรณ์ชาร์จ 800V ของคุณจะไม่เกิดไฟไหม้ในอีกสองปีข้างหน้า

ต้นทุนของความสะอาด

การนำกระบวนการโซฟาไนฟิเคชันแบบ inline ที่เหมาะสมพร้อมการตรวจสอบ SIR เป็นประจำมาใช้ไม่ใช่เรื่องง่าย มันต้องการพื้นที่บนพื้น มีการจัดการสารเคมี และการบำบัดของเสีย แต่ลองพิจารณาทางเลือกอื่นดู

ในระบบแรงสูง ความน่าเชื่อถือเป็นแบบทวินาม กระดานวงจร either สัมพันธ์กับความเสถียรทางเคมี หรือค่อยๆ ตาย ไม่มีพื้นกลาง เมื่อคุณสร้างฮาร์ดแวร์ที่รองรับแรงดันไฟฟ้าที่เป็นอันตราย ต้นทุนของกระบวนการล้างที่เหมาะสมคือความผิดพลาดเล็กน้อยเมื่อเทียบกับต้นทุนการเรียกคืน หรือการฟ้องร้อง