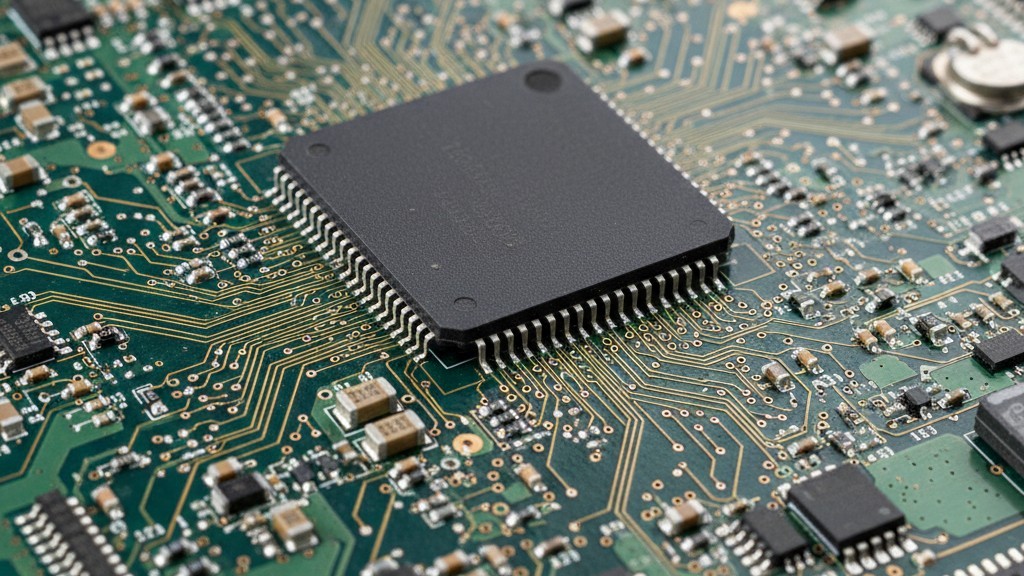

ความเงียบของต้นแบบที่ตายแล้วช่างหนัก มันไม่ได้เป็นเพียงแค่เสียงพัดลมหรือไฟ LEDs สีดำบนอินเทอร์เฟซดีบักเท่านั้น แต่มันคือการคำนวณต้นทุนที่ทันทีและลึกซึ้ง เมื่อบอร์ดต้นแบบล้มเหลวในการเริ่มต้น - อาจเป็นเพราะ BGA ไม่ได้รับการวางตำแหน่งอย่างถูกต้องในระหว่างประกอบ หรือข้อบกพร่องในการออกแบบที่ต้องเปลี่ยนแปลง - การโฟกัสจะทันทีที่จุดใหญ่สีดำในศูนย์กลางของ PCB.

ในกลุ่มอุตสาหกรรมที่เชื่อถือได้สูง พื้นที่นี้มักเป็น FPGA ระดับสูง เช่น Xilinx Kintex UltraScale หรือ Intel Stratix 10 ส่วนประกอบเหล่านี้ไม่ใช่สินค้าทั่วไป แต่เป็นทรัพย์สิน ในช่วงเวลาที่สายโซ่อุปทานขาดแคลน การเปลี่ยนชิ้นส่วนเดียวอาจใช้เวลา 52 สัปดาห์ หรือมีการบวกค่าพรีเมียมในตลาดตัวแทนจำหน่ายที่ทำลายงบประมาณโครงการเอง บอร์ดเองซึ่งเป็นชั้น 12 ชิลด์ด้วย vias แบบมองไม่เห็นและซ่อนอยู่ อาจมีค่าใช้จ่ายในการผลิตและประกอบประมาณ $5,000 การแก้ไขไม่ใช่เรื่องซ่อมปกติ แต่มันเป็นการช่วยเหลือดำเนินโครงการที่ทั้งกระบวนการพัฒนาทั้งหมดตกอยู่ในอันตราย

ฟิสิกส์ไม่ใช่เรื่องเจรจาได้

ความเข้าใจผิดอันตรายยังคงอยู่ว่า การนำ Ball Grid Array (BGA) ออกเป็นเพียงการใช้ความร้อนจนกว่าบัตเตอร์จะละลาย หน้าที่นนี้ทำลายต้นแบบ ไม้พายความร้อน handheld ถึงแม้ว่าจะดีสำหรับการหดตัวของท่อ แต่ก็เป็นเครื่องมือทำลายสำหรับการเชื่อมต่อความหนาแน่นสูง

ฟิสิกส์ลงไปที่มวลความร้อนและสัมประสิทธิ์การขยายตัวของความร้อน (CTE) FPGA ยุคใหม่ตั้งอยู่บนบอร์ดที่เต็มไปด้วยแม่แบบพื้นทองแดงออกแบบมาเฉพาะเพื่อกระจายความร้อน หากคุณยิงอากร้อนที่ด้านบนของชิปโดยไม่ทำให้ด้านล่างของบอร์ดร้อนเพียงพอ คุณจะสร้างแนวเทอร์มอลแนวตั้ง ผลลัพธ์คือการบิดงอ ขณะที่บอร์ดโค้งงอ มันจะดึงออกกับจุดเชื่อมต่อบัตเตอร์ หากแหล่งความร้อนถูกควบคุมไม่ได้ คุณเสี่ยงต่อ “การสึกกร่อนของแผ่น” — การฉีกแผ่นทองแดงออกจากแผ่นไฟเบอร์กลาสอย่างแท้จริง เมื่อแผ่นถูกฉีกออกจากเส้นทางภายใน บอร์ดก็เป็นเศษเหล็กแล้ว การซ่อมแซมด้วยสายกบไม่สามารถซ่อมแซมคู่สายความเร็วสูงที่ทำงานที่ 10 Gbps ได้อย่างเชื่อถือได้

นี่คือเหตุผลที่วิศวกรต้องปรับใช้ความคิดแบบ “การผลิตในท้องถิ่น” จุดมุ่งหมายคือการทำซ้ำโปรไฟล์การคืนร้อนเดิม — โค้งเฉพาะของอุณหภูมิเมื่อเวลาผ่านไป — ที่บอร์ดได้รับในเตาอบการผลิต การประกอบทั้งหมดต้องได้รับการอุ่นถึงอุณหภูมิซึม (โดยปกติประมาณ 150°C ถึง 170°C) เพื่อเปิดใช้งานฟลักซ์และปรับสมดุลอุณหภูมิทั่ว PCB เท่านั้น หลังจากนั้นควรส่งพลังงานท้องถิ่นไปที่ส่วนประกอบเองเพื่อผลักมันผ่านจุดของเหลวของ 217°C ฟิสิกส์ไม่สนใจวันครบกำหนด หากรันเทอร์มัลเทอร์โมสตัทสูงเกินไป ความชื้นที่ถูกกักเก็บภายในแพ็กเกจชิปจะขยายตัวเป็นไอน้ำ ทำให้แพ็กเกจแยกออกหรือ “ป็อพคอร์น” ชิปที่ระเบิดเป็นชิปตาย

กระบวนการ: การแทรกแซงที่มีการควบคุม

การประหยัดชิ้นส่วน $2,000 ต้องใช้ความเข้มงวด กระบวนการเริ่มต้นหลายวันก่อนการซ่อมแซมด้วยการจัดการความชื้น หากบอร์ดถูกเก็บในกล่องแห้งพร้อมตัวบ่งชี้ความชื้นที่อ่านได้ว่าปลอดภัย จะต้องทำการอบให้แห้งตามแนวทาง IPC-1601 ซึ่งกำหนดให้การอบเพื่อเอาความชื้นออกจาก PCB และอุปกรณ์เพื่อป้องกันการแยกตัวด้วยความกดอากาศไอน้ำ การข้ามขั้นตอนนี้เป็นสาเหตุที่พบบ่อยที่สุดของความล้มเหลวที่ไม่สามารถมองเห็นได้ที่ปรากฏในสัปดาห์ต่อมา

เมื่อบอร์ดแห้งแล้ว มันจะย้ายไปยังระบบซ่อมแซมเฉพาะทาง — ซึ่งโดยปกติเป็นเครื่องจักรที่มีออปติกส์ split-vision, เครื่องอุ่นล่วงหน้าระดับอินฟราเรดด้านล่าง, และหัวฉีดระบายความร้อนด้านบนที่ควบคุมด้วยคอมพิวเตอร์ ออโตเมชันขับเคลื่อนกระบวนการนี้ ไม่ใช่ความรู้สึกด้วยมือ เทอร์โมคัปเปิลมักจะติดอยู่กับบอร์ดยอมเพื่อแผนผังโปรไฟล์ความร้อนอย่างแม่นยำ เราจำเป็นต้องรู้ว่าเมื่อเครื่องบอกว่า 230°C ลูกบัตเตอร์ใต้กลางกริด 35x35mm กำลังทำการคืนร้อน ไม่ได้อยู่เฉย ๆ จากฮีตซิงก์ใกล้เคียง

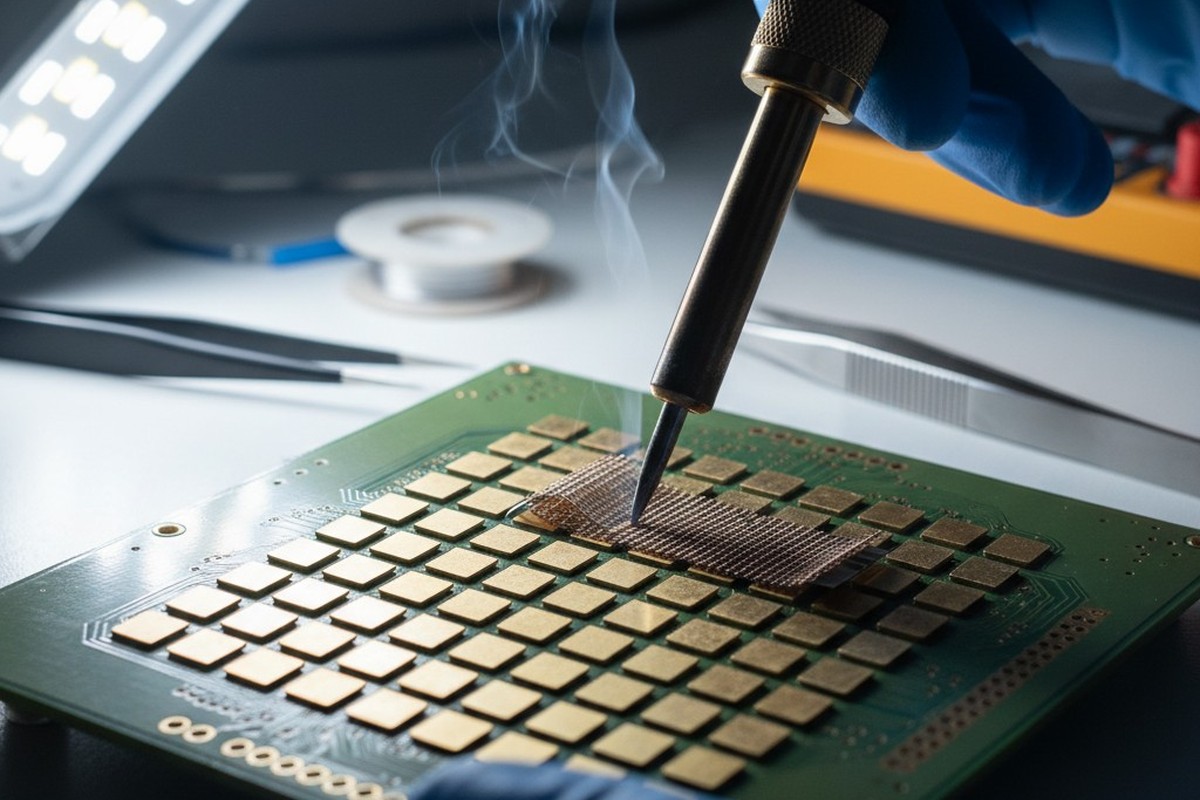

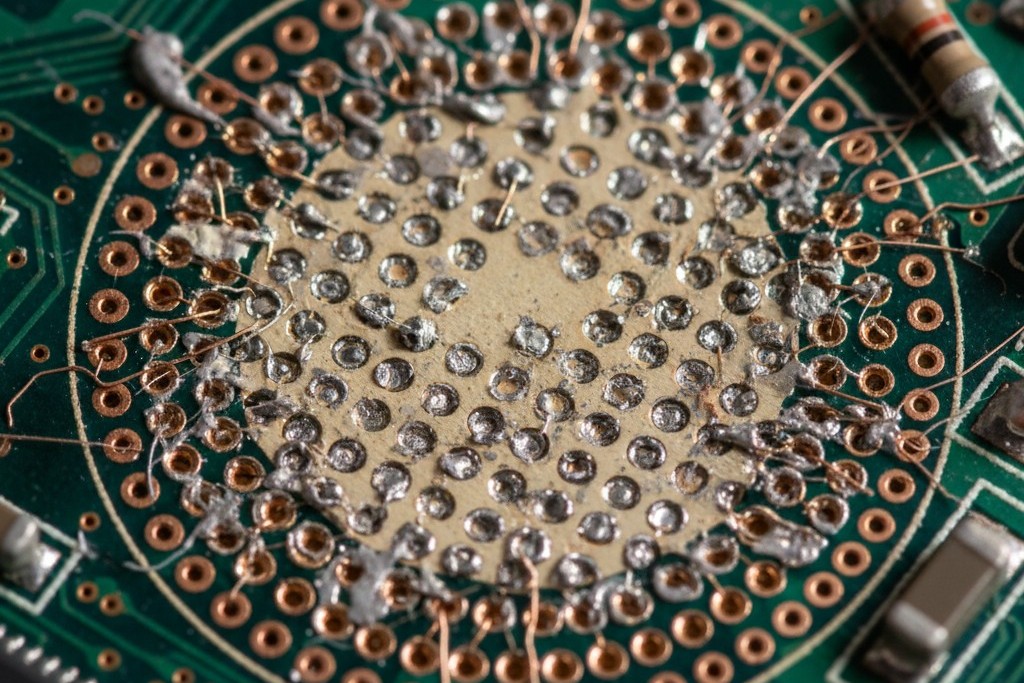

การถอดออกเองก็เรียบง่ายถ้าโปรไฟล์ถูกต้อง หัวดูดอากาศดูดลงมา, บัตเตอร์ละลาย, และชิ้นส่วนจะยกขึ้นในแนวตั้งโดยไม่มีแรงเลย ความวิตกกังวลพุ่งสูงขึ้นทันทีหลังจากนั้น: การแต่งเว็บไซต์ ซึ่งเกี่ยวข้องกับการถอดบัตเตอร์เก่าออกจากจุดเชื่อม PCB ด้วยเตารีดบัตเตอร์และธนบัตร wick นี่เป็นจุดที่มือของช่างมีความสำคัญที่สุด เตารีดต้อง “ลอย” เหนือแผ่นต่าง ๆ; ความกดดันลงด้านล่างเสี่ยงที่จะยกแผ่น ซึ่งมักส่งผลเสียต่อบอร์ดถึงขีดสุด ในขณะที่วิธีซ่อมด้วยอีพ็อกซี่สำหรับแผ่นที่ยกขึ้นนั้นทำได้ แต่การเทียบความต้านทานที่เกิดขึ้นกับการซ่อมเป็นสิ่งที่ไม่สามารถยอมรับได้สำหรับสาย FPGA ความถี่สูง แผ่นต้องเรียบหมดจด, เรียบ, และเป็นสีบรอนซ์ทองก่อนที่จะวางชิปใหม่หรือรีบอลได้

สมการ Reballing

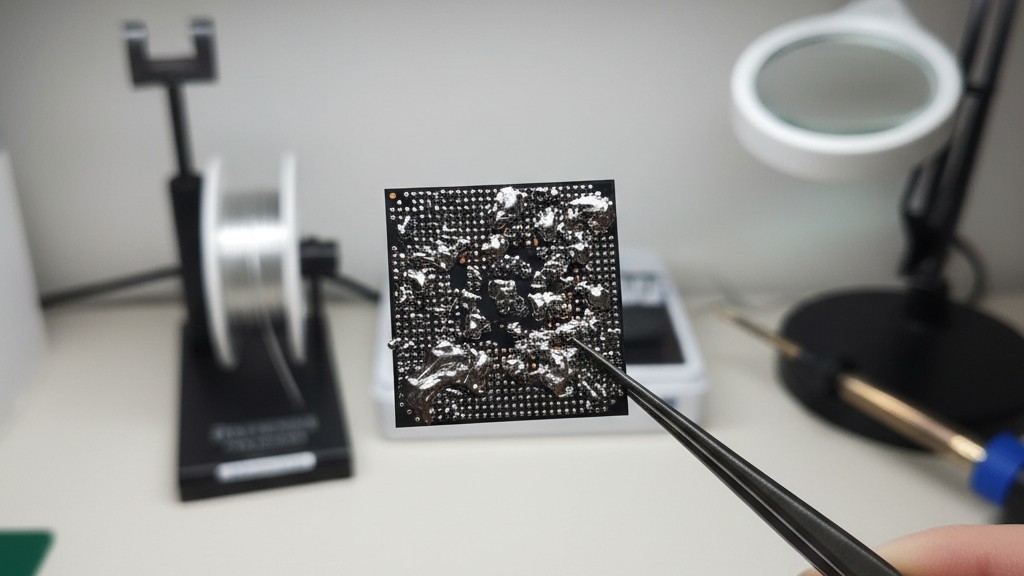

บางครั้งเป้าหมายไม่ได้เป็นแค่ชิพใหม่ แต่เป็นการกู้ซากชิพเก่าจากบอร์ดที่ตายแล้วเพื่อนำไปใช้ที่อื่น หรือการปรับตำแหน่งชิพใหม่ที่เกิดความล้มเหลวในการเชื่อมต่อ ซึ่งนำไปสู่การศึกษาย่อยด้าน reballing ชิพ BGA ที่ถูกถอดออกมามีเม็ดโลหะบัดกรีที่ยุ่งเหยิงและไม่สม่ำเสมออยู่ด้านล่าง ซึ่งต้องถูกเช็ดออกและติดเม็ดบัดกรีใหม่

เป็นการคำนวณ ROI อย่างเดียว การ reballing microcontroller สินค้า $5 ของคุณเป็นเรื่องไร้สาระทางการเงิน ชั่วโมงแรงงานที่ใช้เกินกว่าค่าวัสดุ แต่สำหรับ Virtex UltraScale+ ที่มีมูลค่า $15,000 การ reballing เป็นสิ่งจำเป็น กระบวนการนี้เกี่ยวข้องกับการใช้งานเทมเพลตเฉพาะที่ตรงกับพื้นผิวของชิพ แล้วยางไหลที่เหนียว และเม็ดบัดกรีที่เตรียมไว้ล่วงหน้าหลายพันเม็ด (มักมีเส้นผ่านศูนย์กลาง 0.4mm หรือ 0.5mm) ที่ถูกเทและจัดแนวด้วยมือ

ความไม่แน่นอนเป็นเรื่องหลีกเลี่ยงไม่ได้ ทุกครั้งที่ซิลิคอนดี undergoes วงจร reflow — การให้ความร้อนจนถึง 240°C และการทำให้เย็นลง ความเครียดทางความร้อนจะสะสม ความไม่ตรงกันในการขยายตัวทางความร้อนระหว่างซิลิคอนดี, แผ่นบรรจุ, และแผ่นวงจรพิมพ์ (PCB) ทำให้เกิดแรงกดดันต่อการเชื่อมต่อภายใน ในขณะที่ชิพสามารถทนต่อวงจร reflow สองถึงสามรอบ (ประกอบครั้งแรก, ถอด, reballing, ตำแหน่ง) ผลผลิตไม่เคยรับประกัน เรายังสามารถลดความเสี่ยงด้วยการวางแผนอย่างสมบูรณ์แบบ แต่ไม่สามารถเปลี่ยนขีดจำกัดของความเหนื่อยล้าของวัสดุได้

การตัดสินใจในการแก้ไขใหม่มักจะขึ้นอยู่กับสัดส่วน “เปลี่ยนแทนที่จะกู้คืน” หากซิลิคอนไม่สามารถแทนที่ได้เนื่องจากการขาดแคลน หรือถ้าแผงวงจรแสดงให้เห็นถึงสัปดาห์ของเวลาการผลิตที่ไม่ซ้ำใคร การลงทุนในโปรไฟล์ความร้อนที่เหมาะสมและเวลาของผู้ปฏิบัติงานที่มีทักษะเป็นสิ่งที่น้อยเมื่อเทียบกับต้นทุนของการเริ่มต้นใหม่ อุปกรณ์—เครื่องอุ่นล่วงหน้า, ระบบวิสัยทัศน์, หัวรีฟโลว์ที่มีไนโตรเจนเป็นเทอร์โม—มีอยู่เพื่อเปลี่ยนวิกฤติเป็นความล่าช้าทางวิศวกรรมมาตรฐาน