ความเสื่อมของส่วนประกอบเป็นมากกว่าความไม่สะดวก; มันเป็นภัยคุกคามสำคัญต่อวงจรชีวิตของผลิตภัณฑ์ที่ได้รับการพิสูจน์แล้ว เมื่อบล็อกเกรดอาเรย์ (BGA) สำคัญสุดไม่สามารถหาได้ในรูปแบบปราศจาก lead แต่สายการประกอบของคุณได้เปลี่ยนไปจาก lead คุณต้องเผชิญกับช่องว่างอันตราย ส่วนที่คุณหาได้คือ leaded กระบวนการของคุณเป็นแบบปราศจาก lead เป็นการชนกันของสิ่งเก่าและใหม่ ที่เส้นทางของความต้านทานต่ำที่สุดนำไปสู่ความล้มเหลวโดยตรง หลายคนความหวังที่จะบัดกรีส่วนประกอบ Leaded เข้ากับบอร์ดปราศจาก lead ซึ่งไม่ใช่ความเสี่ยงที่คำนวณไว้ — เป็นความเข้าใจผิดที่รับประกัน การ metallurgy ไม่เข้ากันได้อย่างพื้นฐาน ผลิตภัณฑ์ในอนาคตขึ้นอยู่กับส่วนประกอบของมัน ซึ่งต้องการวิศวกรรมที่เป็นทางเลือก ไม่ใช่ทางลัด วิธีแก้ปัญหานั้นคือการ reballing ควบคุมส่วนประกอบ ซึ่งเป็นกระบวนการที่เปลี่ยนชิ้นส่วนที่ล้าสมัยให้กลายเป็นสินทรัพย์ที่ทันสมัยและน่าเชื่อถือ

ความล้มเหลือมองไม่เห็น: ทำไมการผสมบล๊อก BGAs ที่มี lead กับการบัดกรี SAC จึงเป็นไปไม่ได้

การใช้ BGA ที่มี lead ในชุด SAC (ดีบุก-เงิน-ทองแดง) ที่ปราศจาก lead อาจดูเป็นแนวทางปฏิบัติที่สมเหตุสมผล แต่ก็เป็นการแนะนำความวุ่นวายทางโลหะวิทยาในผลิตภัณฑ์ระดับมืออาชีพ ความล้มเหลวไม่ได้เกิดขึ้นทันทีเสมอไป แต่เป็นสิ่งที่หลีกเลี่ยงไม่ได้ และเริ่มต้นลึกภายในข้อต่อบัดกรีเอง

โลหะวิทยาของข้อต่อที่เสียหาย

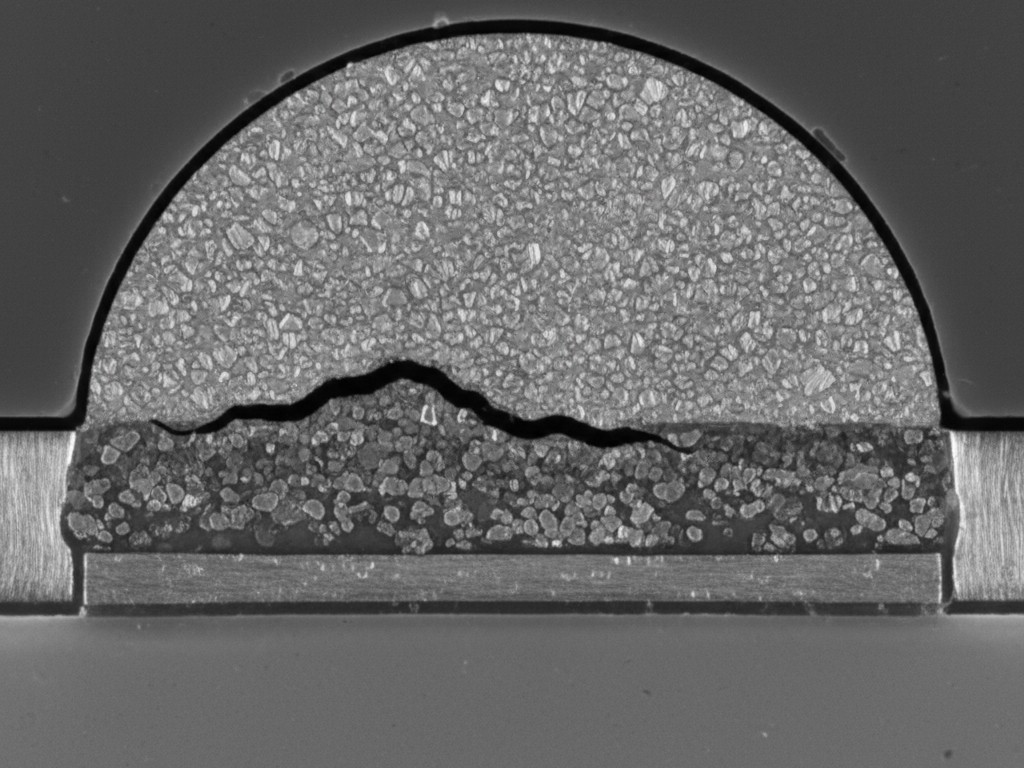

เมื่อบัดกรี leaded (ดีบุก-ตะกั่ว) ละลายผสมกับเทแพสต์ SAC ที่ปราศจาก lead ในระหว่างการ reflow องค์ประกอบผสมจะกลายเป็นสารผสมที่ไม่สามารถคาดเดาได้ ไม่ใช่สารกลางที่พอดี โลหะผสมของดีบุก ตะกั่ว เงิน และทองแดงสร้างสารประกอบโลหะหลายชนิด (IMCs) Complex การทำงานร่วมกันของดีบุก ตะกั่ว เงิน และทองแดงสร้างสารประกอบโลหะหลายชนิด (IMCs) ที่แตกหักง่ายและมีโครงสร้างไม่ดี ต่างจากชั้น IMC ที่ถูกอธิบายไว้ในกระบวนการบริสุทธิ์ ชนิดผสมของ IMCs นี้มักเปราะบางและมีโครงสร้างไม่ดี

จากโลหะประกอบที่เปราะบางสู่ความล้มเหลวของวงจรความร้อน

ความเปราะบางนี้เป็นความบกพร่องที่ซ่อนอยู่ รอคอยตัวกระตุ้น เมื่อผลิตภัณฑ์ประสบกับวงจรความร้อนในสนาม—การให้ความร้อนและการเย็นตัว—PCB และ BGA ขยายตัวและหดตัวในอัตราที่แตกต่างกัน ทำให้แรงกดดันบนลูกบัดกรีแต่ละอันเพิ่มขึ้น ในข้อต่อที่สร้างขึ้นอย่างถูกต้อง บัดกรีที่ยืดหยุ่นและ IMC ที่เป็นโครงสร้างดีสามารถดูดซับแรงกดดันนี้ในระยะพันวงจร In a damaged joint, brittle IMCs cannot. They crack. These microfractures propagate over time, leading to an open circuit and catastrophic field failure. This is a hidden failure, born from a shortcut you cannot afford.

ทางเลือกที่ชำรุด: ชี้ให้เห็นข้อผิดพลาดของทางลัดทั่วไป

เมื่อเผชิญกับความท้าทายนี้ วิศวกรบางคนจึงแสวงหาวิธีแก้ไขชั่วคราว โดยมักใช้เทคนิคของกาวบัดกรีพิเศษหรือโปรไฟล์ reflow ที่ปรับปรุงแล้ว เพราะเชื่อว่าการใช้ฟลักซ์ที่แตกต่างหรือเวลานาบที่นานขึ้นอาจช่วยให้โลหะผสมไม่เข้ากันนี้ดีขึ้นได้ นี่เป็นความเข้าใจผิดพื้นฐานของปัญหา ในขณะที่ฟลักซ์ที่มีประสิทธิภาพสูงสามารถทำความสะอาดพื้นผิวและโปรไฟล์ความร้อนซับซ้อนสามารถส่งผลต่อการเปียกชื้น แต่ก็ไม่สามารถเปลี่ยนแปลงหลักการฟิสิกส์ที่อยู่เบื้องหลังได้ ข้อต่อสุดท้ายที่แข็งตัวจะยังคงเป็นการผสมของโลหะที่มี lead และปราศจาก lead ซึ่งมีโครงสร้างโลหะประกอบที่เปราะบางและไม่สามารถคาดเดาได้ ซึ่งเป็นสาเหตุของความล้มเหลวล่วงหน้า ไม่มีเทปบัดกรีใดที่สามารถเชื่อมโยงช่องว่างนี้ได้อย่างปลอดภัย นี่คือปัญหาทางวิทยาศาสตร์วัสดุที่ต้องการแนวทางแก้ไขทางวิทยาศาสตร์วัสดุ

วิธีแก้ปัญหาวิศวกรรม: การแปลงอะลูมิเนียมผ่านการ reballing ควบคุม

วิธีเดียวที่จะซ่อมแซมความไม่เข้ากันของโลหะผสมคือการกำจัดมัน นี่คือหลักการของการ reballing BGA กระบวนการนี้ไม่พยายามเชื่อมโลหะต่างชนิดเข้าด้วยกัน แต่เป็นการแทนที่ลูกกลมโลหะบัดกรีที่เป็นปัญหาโดยลูกกลมใหม่ที่ตรงกับกระบวนการประกอบเป้าหมายอย่างสมบูรณ์แบบ

หลักการของการเปลี่ยนอะลอยด์เต็มรูปแบบ

การรีบอลลิ่งเป็นกระบวนการฟื้นฟู ลูกบ็อดซ์บลด์ทองแดงเดิมถูกกำจัดอย่างเป็นระเบียบ แผ่นรองรับได้รับการทำความสะอาดอย่างพิถีพิถัน และกลุ่มลูกบอล SAC305 ที่ไม่มีสารตะกั่วถูกแนบอย่างแม่นยำ ผลลัพธ์คือ องค์ประกอบที่ในแง่ของการเชื่อมบัดกรีนั้นเหมือนกับ BGA ที่ผลิตใหม่จากโรงงาน ไม่มีการประนีประนอม โปรไฟล์พิเศษ หรือความเสี่ยงด้านโลหะวิทยา สามารถเข้าสู่กระบวนการประกอบ SAC มาตรฐานของคุณได้โดยไม่ต้องมีข้อเสียใดๆ

มากกว่าการเปลี่ยนลูกบอลเท่านั้น

การรีบอลลิ่งที่มีประสิทธิภาพเป็นกระบวนการโรงงานไมโครหลายขั้นตอน ต้องการการควบคุมอย่างเข้มงวดและอุปกรณ์เฉพาะทาง ทุกขั้นตอนเป็นโอกาสสำหรับความล้มเหลวถ้าไม่ดำเนินการอย่างสมบูรณ์ ผลลัพธ์ที่เชื่อถือได้ถูกกำหนดโดยคุณภาพและการควบคุมของกระบวนการที่ใช้เพื่อให้ได้ผลลัพธ์นั้น

กระบวนการ PCBA Bester: แบบพิมพ์เขียวเพื่อความน่าเชื่อถือ

องค์ประกอบที่ผ่านการรีบอลลิ่งแล้ว มีความเชื่อถือได้เท่ากับกระบวนการที่สร้างขึ้น เราได้ออกแบบบริการของเราเป็นชุดของขั้นตอนที่ควบคุมได้และได้รับการรับรอง เพื่อลดความเสี่ยงและรับประกันความสำเร็จในการแปลง

การเตรียมองค์ประกอบและการควบคุมความชื้น

หลายๆ BGAs เป็นอุปกรณ์ที่ไวต่อความชื้น (MSDs) ความชื้นที่ดูดซับสามารถระเหิดในระหว่างการเปลี่ยนแปลงอุณหภูมิ ซึ่งอาจทำให้เกิด delamination ภายในอย่างรุนแรง—ผลกระทบ “ข้าวปั้น” กระบวนการของเราดำเนินการตามมาตรฐาน J-STD-033 อย่างเคร่งครัด รวมถึงการอบชิ้นส่วนในเตาอบที่ปรับเทียบได้เพื่อกำจัดความชื้นอย่างปลอดภัย เพื่อลดความเสี่ยงก่อนเริ่มงาน

การ de-balling ที่แม่นยำและการเตรียมพื้นที่

การกำจัดลูกบ็อดซ์เก่าโดยไม่ทำลายแผ่นรองรับที่อ่อนไหวเป็นสิ่งสำคัญ เราใช้โปรไฟล์ความร้อนที่พัฒนาขึ้นอย่างระมัดระวังและเครื่องมือเฉพาะทางเพื่อให้แน่ใจว่าลูกบอลดั้งเดิมถูกลบออกอย่างสะอาด หลังจากนั้น แผ่นรองรับจะถูกเตรียมโดยใช้กระบวนการที่กำจัดซัลไฟด์เหลืออยู่และสร้างผิวหน้าที่เรียบเสมอกัน เครื่องสำหรับเชื่อมบัดกรี พร้อมไฟล์ใหม่

การใช้ฟลักซ์อย่างควบคุมและการวางกลุ่มลูกบอล

ประเภท ปริมาณ และวิธีการใช้งานของฟลักซ์มีความสำคัญมาก หากใช้น้อยเกินไปจะทำให้การเปียกไม่ดี หากใช้มากเกินไปอาจทำให้เหลือซากและเกิดปัญหาในความน่าเชื่อถือ เราใช้กระบวนการใช้งานที่ควบคุมได้ ตามด้วยระบบอัตโนมัติหรือกึ่งอัตโนมัติที่วางกลุ่มลูกบอล SAC305 ทีละลูกอย่างสมบูรณ์แบบบนแต่ละแผ่นรองรับ

โปรไฟล์การล้อลำแสง: วิทยาศาสตร์แยกต่างหาก

การแนบกลุ่มลูกบอลใหม่ไม่ใช่กระบวนการ reflow มาตรฐาน โปรไฟล์ความร้อนต้องพัฒนาขึ้นเป็นพิเศษสำหรับมวลขององค์ประกอบ ประเภทของแพ็คเกจ และพื้นผิวเป้าหมาย เป้าหมายคือต้องสร้างพันธะโลหะวิทยาที่สมบูรณ์แบบระหว่างลูกบอลใหม่และแผ่นรองรับโดยไม่ต้องร้อนเกินไปที่ชิปขององค์ประกอบ ซึ่งต้องเข้าใจลึกซึ้งเกี่ยวกับพลวัตความร้อนและอุปกรณ์เฉพาะทางแยกต่างหากจากสายการผลิตมาตรฐาน

การตรวจสอบและความมั่นใจ: คำจำกัดความของการแปลงที่ประสบความสำเร็จ

ความสำเร็จในการแปลงไม่สมบูรณ์จนกว่าจะได้รับการพิสูจน์ กระบวนการของเรา รวมถึงการตรวจสอบและประกันคุณภาพหลายจุด เพื่อให้คุณได้ชิ้นส่วนที่เชื่อถือได้เช่นเดียวกับของเดิม

ความสะอาดไอออนิกและการตรวจสอบหลังการดำเนินการ

หลังจากการรีโฟลว์ ส่วนประกอบจะ undergo กระบวนการทำความสะอาดอย่างเข้มงวดเพื่อกำจัดคราบฟลักซ์ทั้งหมด เรายืนยันความสะอาดตามมาตรฐานไอออนิก เพื่อป้องกันความเสี่ยงของการเคลื่อนย้ายทางไฟฟ้าเคมี ซึ่งตามมาด้วยการตรวจสอบด้วยแสงออพติคอลอัตโนมัติ (AOI) อย่างละเอียดเพื่อยืนยันความถูกต้องของการจัดแนวของบอล ความสม่ำเสมอ และการไม่มีข้อบกพร่องบนพื้นผิว

การติดตามสายพันธุ์ Sphere Lot สำหรับการควบคุมกระบวนการ

คุณภาพไม่ใช่เรื่องบังเอิญ เรารักษาการติดตามสายพันธุ์ของลูกบอลโลหะสำหรับงานทุกชิ้น โดยเชื่อมโยงรันการผลิตกับล็อตผู้ผลิตเฉพาะเจาะจง เพื่อให้แน่ใจว่ากระบวนการสมบูรณ์และสามารถติดตามปัญหาที่อาจเกิดขึ้นได้สู่แหล่งที่มา - ระดับของการควบคุมที่จำเป็นสำหรับการผลิตระดับมืออาชีพ

เกณฑ์การตรวจสอบด้วยรังสีเอกซ์ที่ปฏิเสธจุดเชื่อมต่อขอบเขต

การตรวจสอบด้วยรังสีเอกซ์ 2D/3D ซึ่งเป็นการวิเคราะห์ภายในจุดเชื่อมต่อด้วยความละเอียดสูงเป็นการตรวจสอบที่สำคัญที่สุด เกณฑ์การยอมรับของเราเข้มงวด เราไม่เพียงแค่มองหาสะพานเชื่อม หรือช่องว่างเท่านั้น แต่ยังวิเคราะห์เส้นผ่านศูนย์กลางของบอล ความกลมกลื่น และความสม่ำเสมอของการวางตำแหน่งทั่วทั้งแพ็กเกจ เราปฏิเสธส่วนประกอบใด ๆ ที่แสดงอาการของกระบวนการขอบเขต โดยรับประกันว่าเฉพาะชิ้นส่วนที่สมบูรณ์แบบเท่านั้นที่จะเข้าสู่ซัพพลายเชนของคุณอีกครั้ง

การตัดสินใจเชิงกลยุทธ์: ภายในโรงงานกับพันธมิตรเฉพาะทาง

ความซับซ้อนของกระบวนการรีบอลลิ่งที่เชื่อถือได้เองตามธรรมชาติจะทำให้เกิดคำถามในการนำเข้ามาในองค์กร การประเมินผลที่เป็นไปได้จริง ๆ กลับเผยให้เห็นอุปสรรคสูง จึงต้องลงทุนในอุปกรณ์เฉพาะทางสำหรับเดอบัลลิ่ง การวางตำแหน่ง การรีโฟลว์ และการตรวจสอบด้วยรังสีเอกซ์ ซึ่งต้องใช้ผู้ปฏิบัติงานและวิศวกรที่มีความชำนาญในการพัฒนาทำให้กระบวนการที่ละเอียดอ่อนหลายอย่างสามารถควบคุมได้ ความเสี่ยงของกระบวนการในองค์กรที่ไม่มีการควบคุมคือการล้มเหลวของสนามที่คุณไม่ต้องการ Partner กับผู้เชี่ยวชาญเช่น Bester PCBA หมายความว่าคุณไม่ได้แค่ซื้อบริการ แต่ใช้ระบบวิศวกรรมที่ผ่านการพิสูจน์แล้วและลดความเสี่ยง คุณได้รับการเข้าถึงอุปกรณ์ ความเชี่ยวชาญ และการรับรองคุณภาพของกระบวนการที่มีความสมบูรณ์แบบ ทำให้ปัญหาที่มีความเสี่ยงสูงกลายเป็นทางออกที่จัดการได้และเชื่อถือได้