Il y a un silence spécifique qui s'abat sur un atelier de production lorsqu'une série de 50 000 unités s'arrête net. Ce n'est ni un bug logiciel ni une pénurie de composants. C'est une « corde de banjo » — un faisceau câblé si étroitement à travers un point de charnière qu'il semble parfait dans le modèle mais casse les pastilles de soudure sur la carte dans le monde réel.

Dans l'environnement CAO, le câble était un cylindre conforme, sans masse, qui suivait docilement une courbe spline. Sur la chaîne d'assemblage, ce même faisceau de fils est un ressort mécanique rigide sous tension. L'opérateur devait forcer le connecteur dans l'en-tête, préchargeant le joint avec juste assez de contrainte pour que le premier test de vibration brise la connexion.

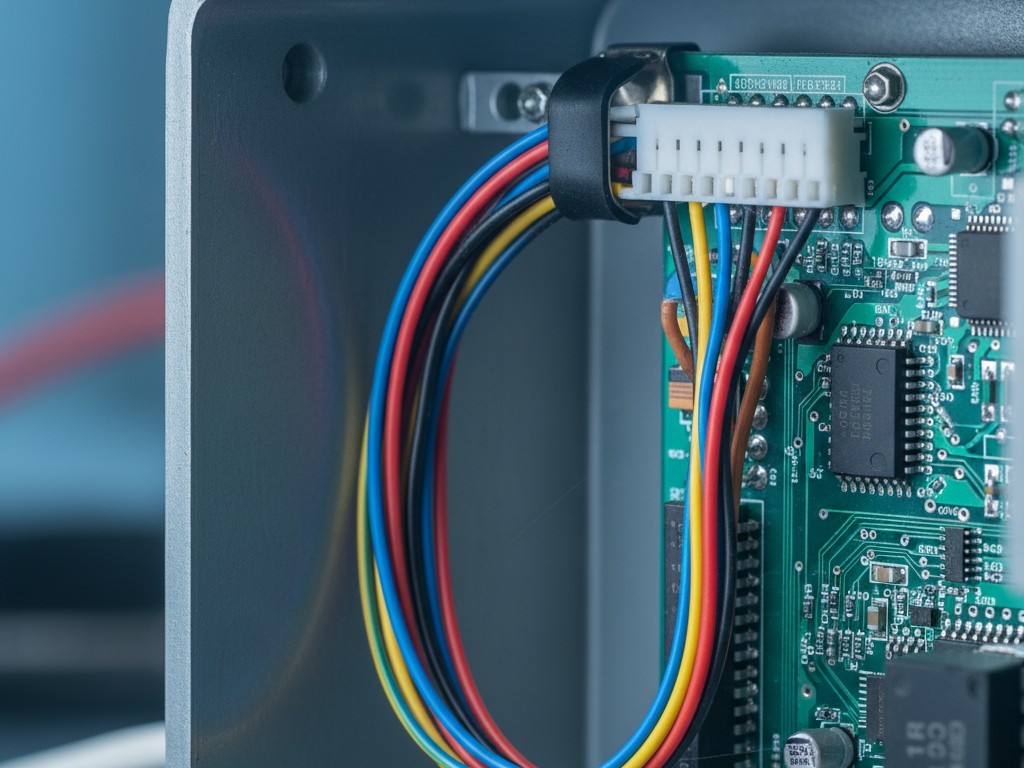

Cette déconnexion entre le jumeau numérique et la réalité physique est là où la plupart des intégrations de boîtiers échouent. Nous traitons les fils comme s'ils n'étaient que des conduits électriques — des lignes sur un schéma qui ont simplement besoin d'un chemin physique. Mais une fois que vous passez d'un prototype sur banc à un boîtier produit en masse, un fil n'est plus seulement un conducteur. C'est un composant mécanique avec une masse, une rigidité, des limites de rayon de courbure, et une vilaine habitude de durcissement à froid. Si la stratégie de routage est une réflexion de dernière minute laissée à la dernière semaine de conception, le résultat est presque toujours une retouche frénétique, un tas d'unités rejetées, ou pire — une défaillance sur le terrain six mois plus tard lorsque l'isolation finit par s'user.

La physique du fil « fantôme »

L'erreur fondamentale réside dans la confiance accordée à la simulation des matériaux flexibles. Les logiciels de CAO excellent dans la gestion des corps rigides — les boîtiers en aluminium, les entretoises de PCB et les dissipateurs thermiques ne changent pas de forme lorsqu'on les soulève. Les fils, si. Lorsque vous routez un faisceau de six conducteurs 18AWG dans un modèle 3D, le logiciel vous permet de tourner instantanément un angle vif de 90 degrés. Il suppose que le matériau n'a pas de mémoire. En réalité, ce faisceau lutte pour se redresser, exerçant un couple constant et de faible intensité sur ce à quoi il est connecté.

Si cette connexion est un connecteur monté en surface comme un JST PH ou un Molex Micro-Fit, ce couple se transmet directement aux soudures. Le cuivre durcit lorsqu'il est manipulé. Chaque fois qu'un technicien plie ce câble pour l'adapter au boîtier, le fil devient plus rigide et plus cassant. Si la conception ne prévoit pas une « boucle de service » — un surplus de câble permettant au fil de se détendre — la tension finira par l'emporter. La soudure se fissurera, ou le connecteur se décollera complètement des pastilles.

Les concepteurs sont souvent tentés de résoudre ce problème en commandant des câbles sur mesure coupés au millimètre près pour que le boîtier ait un aspect « propre ». Pendant la phase d'introduction de nouveau produit (NPI), c'est généralement une erreur. Un câble personnalisé sans jeu nécessite une tolérance zéro à l'assemblage. Si l'assembleur le route légèrement différemment, ou si le fournisseur le coupe 5 mm trop court, le câble devient un élément de tension structurelle. Il est bien plus sûr, et souvent moins cher, d'utiliser des longueurs standard avec une boucle de service prévue pour absorber ces variations. Vous voulez un ajustement détendu, pas une peau de tambour tendue.

La règle empirique pour la fiabilité est simple : le câble ne doit jamais tirer sur le connecteur. Le soulagement de la tension doit se produire avant à la connexion. Si vous débranchez le connecteur et que le fil revient en arrière de deux pouces, vous avez conçu un mécanisme de défaillance.

Le test du joint

Au-delà de la physique du fil lui-même, il faut tenir compte de la physique de la main humaine qui l'installe. Nous voyons souvent des boîtiers conçus avec des connecteurs enfouis profondément sous un rebord ou coincés entre un dissipateur thermique et une paroi latérale. Le concepteur, travaillant avec une souris et une molette de défilement, peut facilement zoomer, faire pivoter la vue et cliquer sur la commande d'assemblage. Un technicien de maintenance sur le terrain, debout sur une échelle dans une salle serveur faiblement éclairée, n'a pas ce luxe.

Visualisez un technicien portant des gants de sécurité taille Large. Peut-il atteindre le connecteur le plus profond dans le châssis sans que ses jointures ne frottent contre un bord tranchant du circuit imprimé ou un condensateur haute tension ? S'il doit utiliser une pince à bec fin pour saisir le boîtier du connecteur parce que ses doigts ne passent pas, la conception a échoué. Les pinces écrasent les boîtiers en plastique. Elles glissent et entaillent l'isolation. Si un outil est nécessaire pour débrancher un connecteur interne standard, ce n'est pas une conception maintenable ; c'est une responsabilité.

Nous avons vu cela lors d'un rappel pour un outil de diagnostic portable où le connecteur de batterie était enfoui si profondément que les techniciens tiraient sur les fils pour le déconnecter. Les sertissages ont tenu pendant les premiers cycles, mais finalement, les brins de fil ont fatigué et cassé à l'intérieur de l'isolation. L'appareil s'allumait de manière intermittente, entraînant des heures de dépannage pour un problème invisible à l'œil nu. La solution n'était pas un meilleur sertissage ; c'était de déplacer le connecteur de dix millimètres vers la gauche pour qu'un pouce humain puisse atteindre le loquet.

Entropie et ancrages

Si vous ne définissez pas explicitement où passe un câble, la gravité et les vibrations décideront pour vous. C'est le principe du routage déterministe. Un faisceau laissé à flotter finira par se poser contre le composant le plus chaud dans le boîtier ou s'user contre le bord le plus tranchant du châssis.

La défaillance la plus courante dans les fabrications à faible volume est de compter sur des supports de serre-câbles autocollants. Ils sont rapides, bon marché et ont un aspect professionnel le premier jour. Mais à l'intérieur d'un boîtier industriel, les températures fluctuent. L'adhésif subit des cycles, sèche et finit par céder. Deux ans plus tard, le support tombe et le faisceau tombe sur une pale de ventilateur ou un rail haute tension. Pour tout équipement devant durer plus longtemps qu'une période de garantie, la fixation mécanique est obligatoire. Cela signifie des colliers P à vis, des colliers de selle ou des conduits rigides comme ceux de Panduit.

Les adhésifs ont leur place, mais rarement dans la fixation structurelle. Nous voyons souvent des prototypes maintenus ensemble avec de la colle chaude ou des gouttes de silicone RTV. C'est la marque d'un esprit amateur. La colle chaude ne colle pas de manière fiable aux boîtiers de connecteurs lisses, et le RTV standard libère de l'acide acétique qui peut corroder les contacts. Si vous êtes tenté d'utiliser un pistolet à colle pour résoudre un problème de routage, arrêtez. Vous avez besoin d'une contrainte mécanique — un canal moulé, un clip ou une attache zippée ancrée à un point du châssis.

Même avec des ancrages appropriés, vous devez respecter le risque de « compression ». Un pistolet à serre-câbles réglé sur une haute tension peut écraser l'isolation d'un fil de signal 26AWG, provoquant un court-circuit vers le blindage ou simplement coupant le flux de données. Nous devons souvent adapter les conceptions avec une protection contre les « points de pincement » — des écrans Kapton personnalisés ou un enroulement en spirale — parce que le boîtier à coque a été conçu sans canal dédié pour les fils. Lorsque le boîtier était vissé, les fils étaient pincés dans la jointure. Si le routage n'est pas déterministe — s'il n'y a pas un canal spécifique forçant le fil dans une zone sûre — ce n'est pas une conception. C'est un souhait.

Le coût de l'appel sur le terrain

Il est facile de regarder un collier P $0.05 ou un boîtier légèrement plus grand et de plaider pour une réduction des coûts. « L'air est gratuit », dit-on, « pourquoi payons-nous pour un boîtier plus grand ? » Mais le calcul change immédiatement lorsque vous prenez en compte le coût d'une seule défaillance sur le terrain.

Envoyer un technicien sur le site d'un client pour remplacer une unité de contrôle parce qu'un connecteur $0.10 s'est desserré coûte entre $500 et $5,000, selon l'industrie. Cet unique appel de service annule les économies réalisées en négligeant la protection contre la traction pour toute la production. Le dommage à la réputation — la perception que le produit est « peu fiable » — coûte encore plus cher.

Le routage n'est pas un choix esthétique. Il ne s'agit pas de faire ressembler l'intérieur du boîtier à un PC de jeu avec des câbles peignés et des gaines RGB. C'est une discipline de fiabilité destinée à garantir que la connexion électrique survive à la dure réalité de l'expansion thermique, des vibrations et de la manipulation humaine. Si le faisceau est une réflexion après coup, le produit est un prototype. L'intégration en production réelle commence par le fil.