La vibration est l'ennemi silencieux et persistant de l'électronique automobile. Alors qu'une carte de circuit imprimé (PCB) repose statiquement sur l'écran CAD d'un designer, la réalité de sa durée de vie opérationnelle est un chaos de profils de vibration aléatoires, de chocs thermiques et de résonances mécaniques. Dans cet environnement, un grand condensateur électrolytique n'est pas seulement un dispositif de stockage d'énergie. C'est un marteau balançant sur ses propres jambes.

L'Invisibilieur Stressor

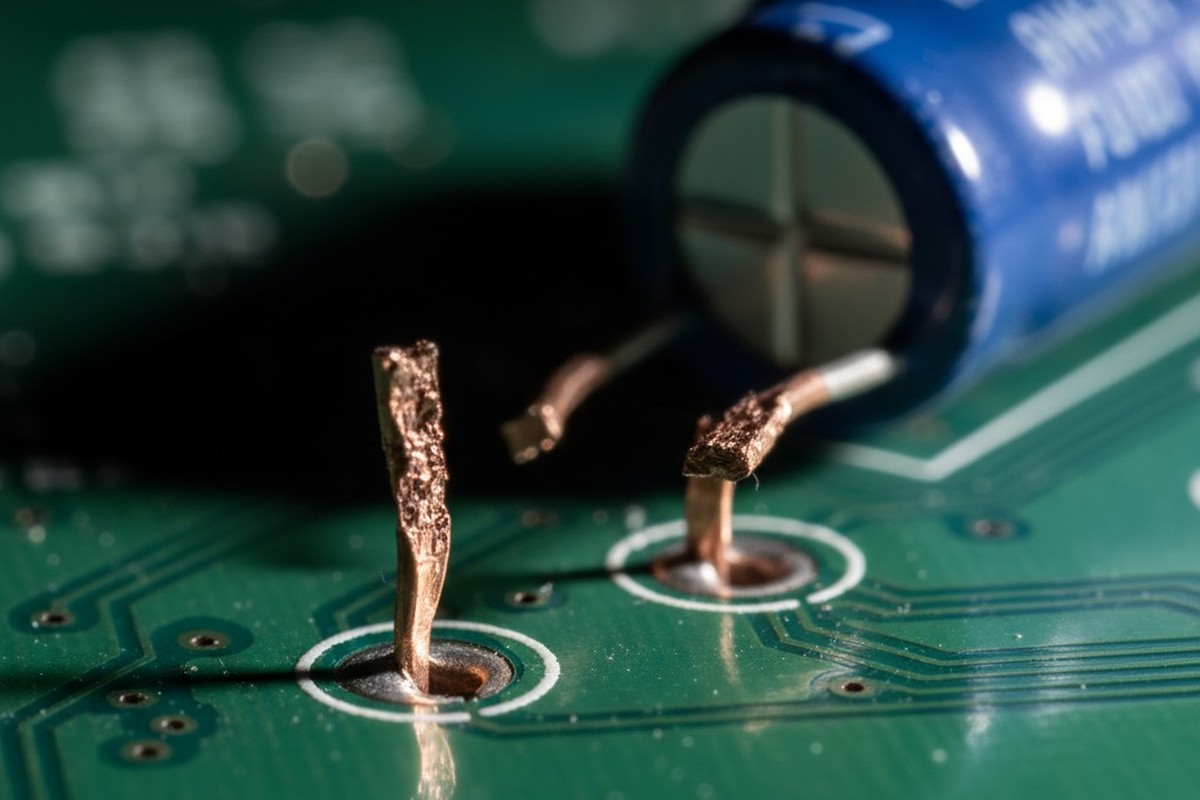

Lorsqu'un véhicule heurte un nid-de-poule, ou qu'un moteur atteint une fréquence résonante, la physique agit de manière impitoyable sur les composants ayant un centre de gravité élevé. Un condensateur électrolytique de 35 mm de haut, fixé uniquement par deux conducteurs en cuivre, devient un problème de poutre en porte-à-faux. Selon des profils de vibration aléatoires standards comme ISO 16750-3, le condensateur oscille. Il ne peut pas forcément échouer dans la première heure, ou même la dixième. Mais le cuivre est un métal ductile qui durcit sous contrainte répétée.

Finalement, le métal fatigue. La structure cristalline microscopique s'aligne, devient fragile et se coupe. Cela se produit souvent de manière invisible, à l'intérieur du boîtier du composant ou juste à la surface du PCB, menant à des défaillances intermittentes notoirement difficiles à diagnostiquer. Le mode de défaillance ressemble à une fatigue mécanique, mais la cause principale est une absence de support. Si la masse du composant dépasse la capacité structurelle de ses conducteurs — c'est certain pour de grands condensateurs dans les applications automobiles — le support externe cesse d'être une option. Il devient une nécessité.

Le Piège de l'Application Manuelle

Depuis des décennies, la norme industrielle pour ce soutien était un tube de silicone RTV et un technicien avec une cartouche de calfeutrage. Cette approche repose entièrement sur le « savoir-faire » de l'opérateur. Dans un environnement à haut volume et haute fiabilité, se fier à la compétence pour une caractéristique critique de sécurité est une erreur procédure. Les humains sont intrinsèquement variables. Un opérateur pourrait appliquer une jolie collerette supportant la base du condensateur. Le suivant pourrait appliquer une boule qui dépasse trop, ou une tache qui relie les pads voisins.

Considérez cela comme le problème des « mains sales ». En salle blanche, nous automatisons le placement pour éviter la contamination et assurer la précision. Pourtant, nous permettons souvent la distribution manuelle d'adhésifs, introduisant une variable massive dans le processus. Il existe une histoire bien documentée d'échecs où l'application manuelle de silicone a conduit à une catastrophe. Dans un cas, un résidu de silicone transféré des gants d'un opérateur vers les contacts en or d'un connecteur PCIe. Le silicone a migré, a formé une silice isolante sous un arc électrique, et a coupé la connexion. C'est le coût caché du travail manuel : le risque de contamination et l'impossibilité de contrôler le volume de façon cohérente.

Pire, les matériaux choisis pour l'application manuelle sont souvent chimiquement inadaptés à l'électronique. Les silicones à cure acétique, qui sentent le vinaigre, libèrent de l'acide acétique en durcissant. Cet acide attaque les pistes en cuivre et les revêtements de broches, corrodant la carte avant même qu'elle quitte l'usine. Bien que des silicones à cure neutre existent, le processus manuel ne peut garantir la géométrie nécessaire à une véritable résistance à la vibration. S'appuyer sur un processus qui ne peut pas réussir une étude de Gauge R&R (Répétabilité et Reproductibilité) pour une application automobile critique frise la faute professionnelle.

La Chimie n'est pas une Commodité

Sélectionner le bon matériau de staking est aussi critique que le processus lui-même. Il y a une tentation, souvent motivée par les coûts initiaux de la nomenclature, de recourir à des solutions grand public comme les colles thermofusibles (adhésifs EVA). C'est une erreur fondamentale. Un tableau de bord automobile en Arizona peut atteindre des températures internes de 85°C ou plus. À ces températures, les adhésifs thermofusibles standards deviennent mous et perdent leur intégrité structurale. Le condensateur penche, la colle cède, et les conducteurs cassent. Vous vous reposez essentiellement sur un matériau qui se transforme en lubrifiant précisément quand vous avez besoin qu'il soit un support structurel.

Les ingénieurs confondent également fréquemment protection environnementale et support mécanique, en spécifiant un revêtement conformal épais dans l'espoir qu'il fixera de grands composants. Cela méconnaît la physique. Le revêtement conformal est un imperméable; le staking est une ceinture de sécurité. Un revêtement dip ou pulvérisé d'acrylique ou d'urée, même appliqué en couche épaisse, manque de la dureté Shore et de la résistance à la traction pour empêcher un condensateur de 20 grammes d'osciller. Vous avez besoin d'un matériau spécifiquement conçu pour le collage structural, généralement avec une dureté Shore dans la gamme D (par exemple D80), et non la dureté A plus souple utilisée pour les joints.

L'interaction entre l'adhésif et le corps du composant est tout aussi nuancée. Un matériau trop dur, ou ayant unCoefficient de Dilatation Thermique (CDT) qui ne correspond pas du tout au boîtier du condensateur, peut fissurer le composant lors des cycles thermiques. Si l'adhésif se dilate plus rapidement que l'aluminium, il écrase le composant. S'il se contracte trop, il se détache. Le matériau idéal est souvent une epoxy à cure UV ou thermique avec un indice thixotrope qui lui permet de rester en position sans s'affaisser, offrant un support en « trépied » plutôt qu'un collet étouffant. Bien que les stabilisants UV aient des limites de durée de vie de plus de 15 ans en plein soleil, pour l'électronique interne, la liaison chimique d'un acrylique ou époxy à cure UV est bien supérieure à la prise mécanique d'une masse de silicone.

L'automatisation comme un problème de géométrie

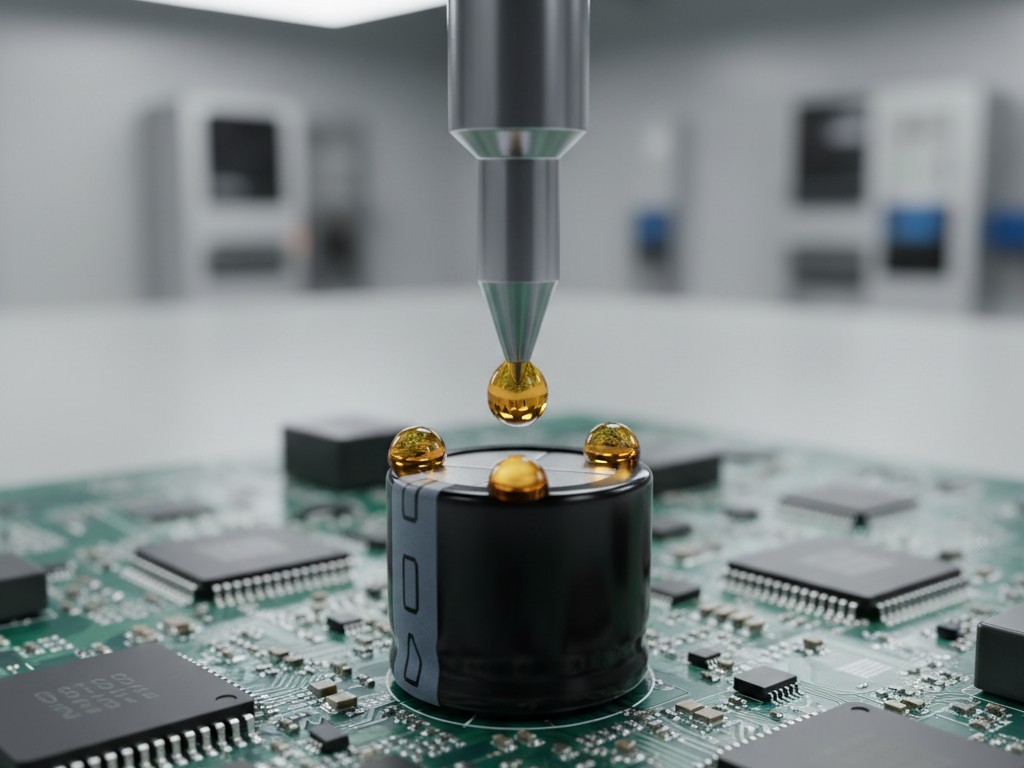

La distribution automatisée transforme le problème de « collage » en un problème de géométrie. Nous n'essayons pas d'enterrer le composant ; nous créons un système de support structurel spécifique. Une valve de distribution robotisée, programmée avec une précision volumétrique, dépose des points d'adhésif à des coordonnées spécifiques par rapport au centre de masse du condensateur.

Ce processus crée un effet de « trépied » ou de « contrefort ». En plaçant trois points discrets autour de la base d'un condensateur radial, l'automatisation sécurise le composant contre tout déplacement sur les axes X, Y et Z tout en laissant des espaces pour l'expansion thermique. Cela empêche l'effet d'étouffement observé avec une encapsulation complète. La machine valide la présence du composant, vérifie la hauteur Z de la carte pour tenir compte du warpage, et dépose exactement le volume programmé—jusqu’au milligramme.

Cette précision clarifie également la confusion concernant le « sous-remplissage ». Dans les applications de type Ball Grid Array (BGA), le sous-remplissage coule sous la pièce. Pour les grands condensateurs électrolytiques, faire couler du matériau en dessous peut être préjudiciable. Si un gaz emprisonné sous le condensateur se dilate lors du retrait ou du fonctionnement, il peut faire sauter le composant de la carte ou faire éclater le joint. La pose automatisée applique le matériau à la côté et base (filet), sécurisant la pièce sans emprisonner de volatiles en dessous.

L'argument économique contre cette automatisation se concentre généralement sur le coût NRE (Non-Recurring Engineering) de la programmation et la conception de la fixation. Cette vision est myope. Le coût d'une seule défaillance sur le terrain—un camion rappelé, une ligne arrêtée, un rapport 8D nécessitant plusieurs semaines d'enquête ingénierie—éclipse le coût du robot de distribution. Lorsque l'on prend en compte la « fabrique cachée » de retouche nécessaire pour nettoyer une application de silicone manuelle désordonnée, l'automatisation devient souvent l'option budgétaire sur le cycle de vie du produit.

Le Verdict de la Table Vibrante

La physique se moque de votre budget ou de votre intention ; elle ne respecte que la masse et l'accélération. La seule façon de valider réellement un processus de pose est sur une table vibrante (vibrateur).

Dans un scénario de validation typique, une carte d'alimentation avec des condensateurs de 35 mm non fixés estFixée à une table vibrante exécutant un profil de vibration aléatoire. Souvent, en moins d'une heure, la fatigue apparaît. Les fils se cassent, et les condensateurs se détachent, roulant dans le boîtier comme des balles. Ce n'est pas théorique. C'est un résultat répétable du rapport de masse à cuivre. Quand la même carte est utilisée avec une pose automatisée à l'aide d'une epoxy à cure UV, elle survit à toute la durée du test sans changements significatifs de la fréquence de résonance.

Il est à noter que l'essor des Véhicules Électriques (VE) introduit de nouveaux défis vibratoires. Les harmoniques à haute fréquence provenant des moteurs électriques et des boîtes de vitesses diffèrent du grondement à basse fréquence des moteurs à combustion interne. Alors que les profils standard couvrent les bases, l'industrie cartographie encore les effets à long terme de ces fréquences plus élevées. Quoi qu'il en soit, la solution reste la même : un support mécanique rigide, reproductible, est la seule défense contre la fatigue.

La fiabilité est un choix

La décision d'automatiser la distribution d'adhésif est une décision pour dormir tranquille la nuit. Elle élimine la variabilité de la main humaine d'un processus qui exige la précision d'une machine.

Si vous vous fiez à la RTV manuelle pour préserver l'intégrité de votre électronique de puissance, vous pariez contre la probabilité. Les preuves—sous forme de fils tranchés, de joints de soudure fissurés et de rappels coûteux—sont empilées dans l'histoire de l'industrie. La fixation automatisée ne consiste pas à gilding la pilule du produit. Elle garantit que le produit survivra au voyage pour lequel il a été conçu.