Vous vous êtes probablement tenu sur un plancher de production, regardé un plateau de circuits imprimés fraîchement fabriqués, et pensé qu'ils semblaient parfaits. Les soudures étaient brillantes et éclatantes. Les congés répondaient aux critères visuels IPC-A-610 Classe 3. Le responsable qualité vous a même remis un rapport indiquant que le lot avait passé le test de propreté. Et pourtant, trois mois plus tard, ces mêmes cartes reviennent du terrain mortes, erratiques, ou déchargeant les batteries trois fois plus vite que ce que la fiche technique autorise.

C'est le paradoxe central de la fabrication électronique moderne : une carte peut être visuellement parfaite et « conforme » aux normes industrielles, mais chimiquement destinée à pourrir.

Lorsqu'un système à haute fiabilité tombe en panne de manière intermittente — le genre de retours « Aucun défaut trouvé » qui disparaissent lors d'un test sur banc mais réapparaissent en environnement humide — le coupable n'est que rarement une piste cassée ou une puce défectueuse. C'est presque toujours invisible. C'est une contamination ionique piégée dans les ombres de la carte, sous les composants où aucun œil humain ni caméra ne peut voir. Vous ne luttez pas contre un défaut de fabrication traditionnel. Vous luttez contre la physique. Et si votre stratégie repose sur l'inspection visuelle ou les moyennes de propreté globale, la physique va gagner.

La physique des fuites

Pour comprendre pourquoi ces défaillances se produisent, vous devez cesser de penser à la « propreté » comme une qualité esthétique et commencer à la considérer comme une spécification électrique. Les résidus de flux, sous-produit du processus de soudure, ne sont pas simplement de la saleté. C'est un cocktail chimique qui, dans les bonnes conditions, devient conducteur.

Le mécanisme est simple et brutal. La plupart des flux modernes sont conçus pour être « sans nettoyage », ce qui signifie que leurs résidus sont supposés être bénins. Dans une salle serveur sèche et climatisée, c'est souvent le cas. Mais le résidu de flux est hygroscopique ; il absorbe l'humidité de l'air. Lorsque vous combinez cette humidité avec les sels ioniques dans le résidu et appliquez une tension électrique à travers celui-ci, vous créez une cellule électrolytique.

Le courant fuit. Cela peut commencer dans la plage des nanoampères — trop faible pour déclencher un court-circuit franc, mais suffisant pour causer des ravages sur des circuits sensibles. Si vous concevez un appareil IoT ou un implant médical, c'est là que votre budget énergétique meurt. Vous pourriez blâmer le fournisseur de batteries parce que votre appareil a duré six mois au lieu de deux ans, mais la batterie était correcte. La carte consommait simplement une charge parasite à travers un film conducteur de flux humide, vidant lentement le système.

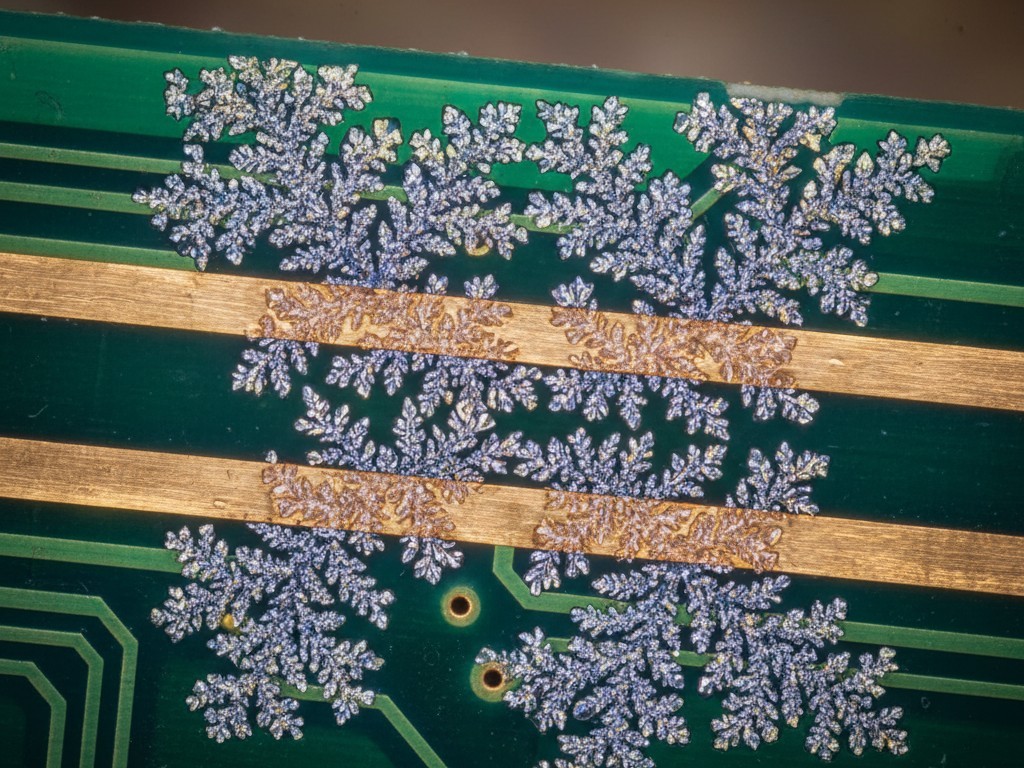

Dans des scénarios plus agressifs, cette fuite évolue en migration électrochimique. Les ions métalliques se dissolvent à l'anode et migrent vers la cathode, se déposant en structures en forme de fougères appelées dendrites. J'ai vu ces dendrites croître sous un revêtement conforme dans des capteurs haute tension utilisés sur des plateformes pétrolières. Les ingénieurs pensaient que le revêtement protégerait la carte, mais ils avaient appliqué le revêtement sur une surface sale. Le revêtement n'a pas scellé l'humidité ; il a piégé les contaminants ioniques contre la carte, créant une serre pressurisée pour la croissance dendritique. Finalement, le revêtement s'est délaminé, formant des cloques lorsque la réaction a libéré du gaz, et le capteur a fait un court-circuit. Le revêtement n'est pas un pansement pour un processus sale. Si la surface n'est pas d'abord chimiquement neutre, le revêtement n'est qu'un amplificateur de défaillance.

La fausse idée des moyennes (Pourquoi ROSE est mort)

Pendant des décennies, l'industrie s'est appuyée sur le test ROSE (Résistivité de l'Extrait de Solvant) pour détecter ces problèmes. Vous plongez la carte dans une solution, mesurez le changement de résistivité, et obtenez un chiffre représentant la propreté moyenne de l'assemblage. Si ce chiffre est inférieur à 1,56 µg/cm² d'équivalent NaCl, vous réussissez.

Cette méthode est un dinosaure. Elle a été développée pour la technologie à trous traversants où les composants étaient grands, l'espacement généreux, et le liquide de nettoyage pouvait facilement rincer toute la surface. Appliquer ROSE à une carte moderne à haute densité peuplée de QFN (Quad Flat No-leads) et de passifs 0201 est pire qu'inutile ; c'est dangereux.

Regardez la géométrie. Un test ROSE fait la moyenne de la contamination sur toute la surface de la carte. Vous pourriez avoir une carte impeccable avec zéro contamination presque partout, mais une concentration massive de flux actif piégé sous un seul QFN 48 broches. Parce que le test moyenne ce pic sur toute la carte, le chiffre final semble faible. Vous obtenez un « Pass » sur le rapport. Pendant ce temps, ce QFN est assis dans une piscine d'halogénures, attendant le premier jour humide pour faire un court-circuit.

Les limites standard sont souvent héritées d'une époque de sensibilité beaucoup plus faible. Une valeur de 1,0 µg/cm² peut convenir pour un grille-pain, mais pour un radar automobile fonctionnant à haute fréquence, ou un pacemaker détectant des signaux micro-volt, c’est catastrophique. Se fier à une moyenne globale pour certifier une conception à haute densité, c’est comme vérifier la température moyenne d’un hôpital pour déterminer si un patient a de la fièvre. Cela masque la réalité locale.

La médecine légale localisée : la seule vérité

Si vous ne pouvez pas mesurer la contamination localement, vous devinez. Pour garantir la fiabilité dans les conceptions à ultra-faible fuite, vous devez passer de la moyenne globale à la médecine légale localisée en utilisant des outils comme C3 (Contrôle Critique de la Propreté) ou la chromatographie ionique localisée (IC).

Le processus est chirurgical. Au lieu de laver toute la carte dans un seau, ces systèmes utilisent une petite buse pour distribuer un volume précis de fluide d’extraction sur un composant spécifique — disons, ce QFN suspect ou un groupe serré de BGA. Le fluide reste là, dissolvant les résidus piégés entre les pastilles, puis est aspiré et analysé.

Les résultats sont souvent choquants. J’ai audité des lignes de production où le test ROSE global montrait un confortable 0,2 µg/cm², mais une extraction localisée sur le circuit intégré de gestion d’alimentation révélait des niveaux proches de 15 µg/cm² de sulfate et de bromure. C’est la preuve irréfutable. C’est la différence entre un produit fiable et un rappel sur le terrain.

Vous devez aussi vérifier l’avenir, pas seulement le présent. C’est là qu’intervient le test de résistance d’isolation de surface (SIR). Le SIR utilise des coupons de test avec des motifs en peigne conçus pour imiter la géométrie de votre carte. Vous soumettez ces coupons à la chaleur, à l’humidité et à une polarisation électrique pendant des semaines (souvent plus de 500 heures). Si la résistance baisse, vous savez que votre processus — flux, lavage et cuisson — crée un chemin conducteur.

En analysant ces résultats, vous ne cherchez pas une « saleté » générique. Vous recherchez des ions spécifiques. Les chlorures et bromures sont les tueurs agressifs généralement issus des activateurs de flux. Les sulfates proviennent souvent du rinçage à l’eau du robinet ou de l’emballage en carton. Le sodium peut venir de la sueur humaine. Savoir ce que est sur la carte vous indique où que le processus a échoué.

La chimie du regret

Résoudre cela nécessite souvent une conversation difficile sur les flux « sans nettoyage ». Le terme marketing « sans nettoyage » est l’une des plus grandes tromperies de l’histoire de l’électronique. Il implique « laissez-le tel quel et tout ira bien ». Un nom plus précis serait « faible résidu, haut risque ».

Pour les jouets grand public ou la logique numérique standard dans des environnements secs, le « sans nettoyage » est parfaitement adéquat. Mais pour les circuits à haute fiabilité et faible fuite, ce résidu est une responsabilité. Le problème est que vous ne pouvez pas simplement rincer une carte « sans nettoyage » à l’eau. Ces résines sont conçues pour être insolubles dans l’eau. Si vous les lavez avec de l’eau DI pure, vous ne les enlevez souvent pas ; vous dissolvez partiellement le support et laissez derrière vous une boue blanche conductrice bien pire que le résidu original.

Pour nettoyer une carte moderne, vous avez besoin de chimie. Vous avez besoin de saponifiants — des agents nettoyants conçus qui réagissent avec les résidus de flux pour les rendre solubles dans l'eau, permettant ainsi de les évacuer de sous ces composants à faible hauteur de maintien. Vous devez combattre le piège de la géométrie. Si un composant a une hauteur de maintien de 25 microns, l'eau avec sa haute tension superficielle (72 dynes) aura du mal à pénétrer cet espace. Vous avez besoin d'un fluide de nettoyage avec une tension superficielle plus faible et d'un procédé de lavage qui ajoute de l'énergie mécanique (jets ou ultrasons) pour forcer le fluide à entrer et, surtout, à entraîner les déchets vers l'extérieur.

La fiabilité est un choix

Il y a toujours une voix dans la salle qui s’oppose à cela. Elle dira que les tests localisés sont trop lents, ou que l’ajout d’un cycle de lavage avec des saponifiants coûte trop cher. Ils font mal les calculs.

Ils calculent le coût du fluide et du temps machine. Ils ignorent le coût du coup porté à la réputation lorsque votre produit phare échoue sous les tropiques. Ils ignorent le coût d’envoyer des ingénieurs chez un client pour dépanner une erreur « fantôme » qui disparaît quand la climatisation est allumée. La physique ne négocie pas avec votre planning de production. Si vous laissez des ions sur la carte, et que vous leur donnez un chemin et une polarisation, ils bougeront. Le seul choix que vous avez est de les enlever avant que la carte ne quitte l’usine, ou d’attendre qu’ils tuent le produit entre les mains du client.