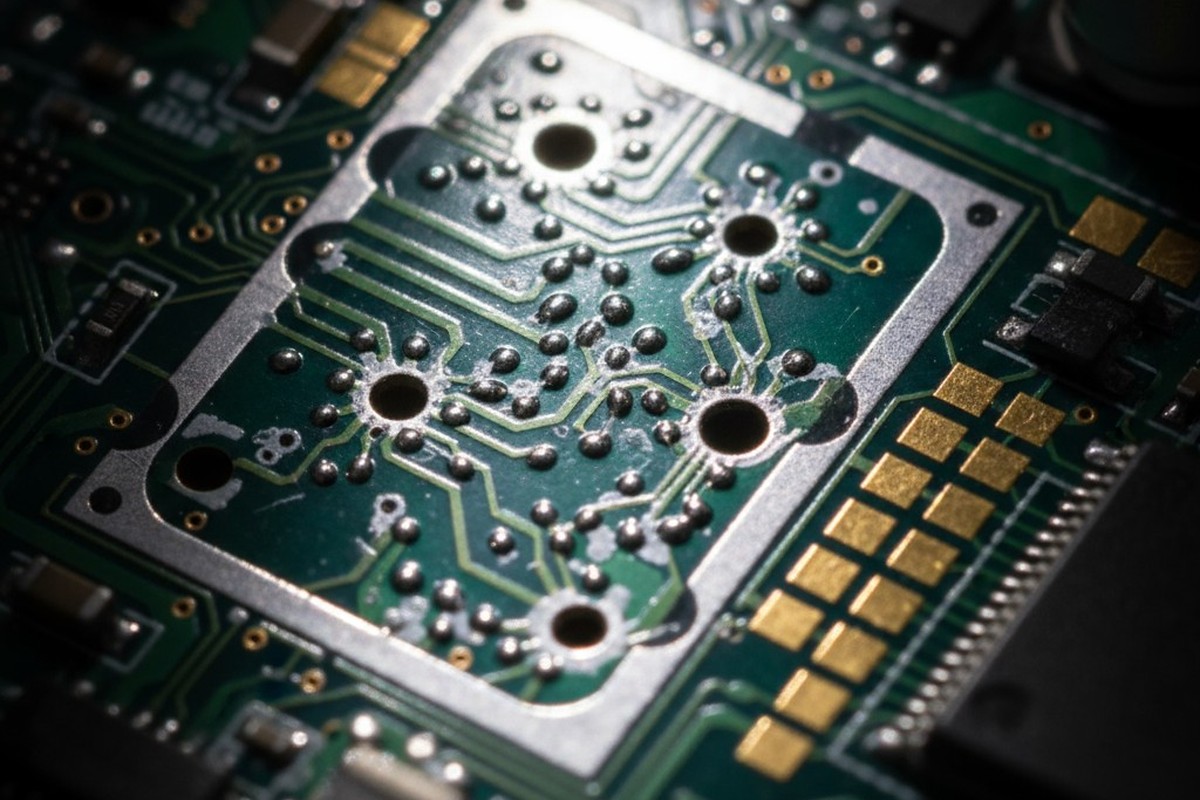

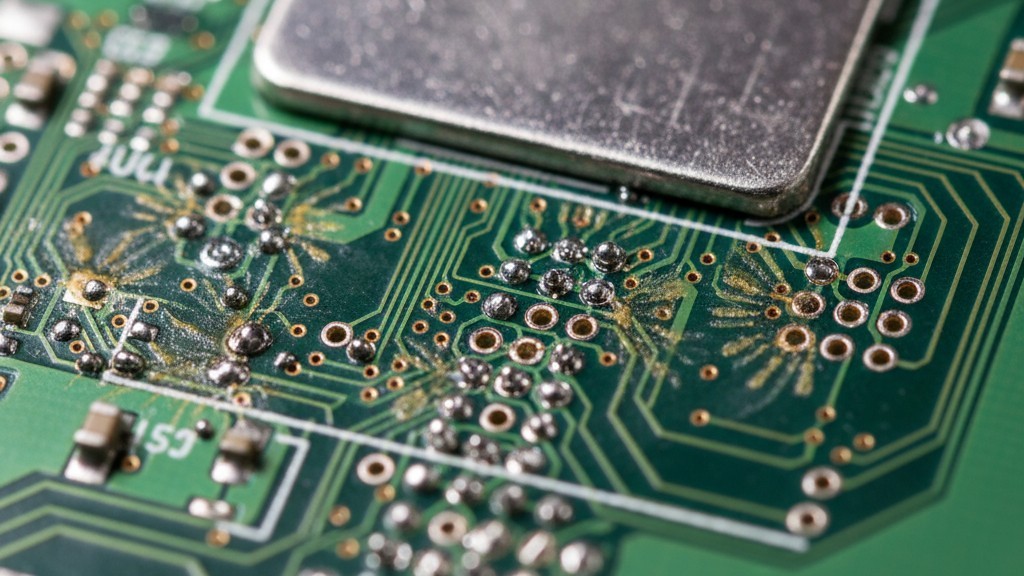

Le four à reflow termine son profil thermique, les cartes sortent de la phase vapeur, et les shields RF sont proprement soudés à leurs pads. L'assemblage semble parfait. Cependant, trois semaines après les tests fonctionnels, des défaillances intermittentes commencent à apparaître. Lorsque vous retirez le shield, les preuves sont indiscutables : de petites boules de soudure dispersées sur la carte, des taches d'humidité piégée rayonnant depuis les vias, et dans les pires cas, des ponts de soudure court-circuitant des traces.

La cause profonde ? Une décision de conception qui semblait conservatrice, une pratique standard empruntée à la conception générale de PCB sans considérer l'environnement unique sous un shield. Cette décision était le tenting des vias.

Bien que le tenting des vias ait du sens dans de nombreux contextes, l'espace fermé sous un shield RF transforme le processus de reflow en une expérience de récipient sous pression. L'humidité piégée, les volatiles dans la masque de soudure, et les produits de dégradation de la résine époxy cherchent tous des voies de sortie lorsque la température grimpe. Avec une coque métallique scellée au circuit, ces voies sont rares. Les conséquences apparaissent sous forme de dégazage endommageant, de défauts de boules de soudure, et de fiabilité compromise. Nous soutenons que le tenting des vias doit être évité totalement sous et immédiatement à proximité des shields RF. La raison en est ancrée dans la physique du reflow et le comportement des matériaux de la masque de soudure sous stress thermique.

La pratique courante Cacher une bombe à reflow

Le tenting des vias, où la masque de soudure est appliquée sur le trou du via, vise à sceller le via du côté supérieur. Cela empêche la pâte à souder de s'infiltrer dans le barrel lors du reflow, une approche tout à fait rationnelle pour de nombreux designs. La pratique est largement documentée dans les normes IPC et a été un choix fiable pendant des décennies. Dans la plupart des applications, cela fonctionne sans incident.

Les shields RF brisent ce modèle. Un shield est une enceinte métallique soudée au circuit pour créer une barrière électromagnétique. Pendant le reflow, cette enceinte devient une chambre semi-étanche, isolant l'intérieur de l'atmosphère du four. Tout gaz généré à l'intérieur est piégé. Cela diffère fondamentalement de l'environnement de circuit ouvert où la plupart des composants vivent.

Le piège est créé par l'interaction entre cet espace fermé et les matériaux du circuit. La masque de soudure, un polymère à base d'époxy, absorbe l'humidité de l'air. Lorsqu'il est chauffé au-delà de son point de transition vitreuse, ces volatiles piégés se dilatent et cherchent à s'échapper. Sur un circuit ouvert, ils se ventile simplement dans le four. Sous un shield, ils sont piégés. Les vias tentés, destinés à être des barrières scellées, deviennent maintenant des points faibles. La couche de masque de soudure sur un via est plus fine que le reste de la masque, et à mesure que la pression augmente à cause du dégazage, cette fine couche peut se rompre ou former une cloques. Ce qui en ressort n'est pas une libération propre de vapeur, mais un défaut localisé qui perce la soudure fondue.

Ce qui se passe sous le bouclier

Le processus de reflow pour la soudure sans plomb atteint généralement un pic près de 250°C, bien au-dessus de la température de transition vitreuse de 120-150°C de la plupart des masques de soudure. À mesure que la carte chauffe, l’époxy du masque passe d’un état vitreux et rigide à un état plus caoutchouteux. Cela permet à l’humidité absorbée de vaporiser et de migrer, créant des gradients de pression internes qui trouvent leur point le plus faible : le masque fin au-dessus d’un via.

Le mécanisme de dégazage

Le dégazage est la libération violente de gaz piégé provenant d'un matériau sous l'effet de la chaleur. Pendant les 30 à 90 secondes de pic de reflow, la fine couche de masque de soudure sur un via—souvent seulement 15-25 microns d'épaisseur—doit contenir cette pression. Si la couche se rompt, le gaz s'échappe rapidement dans un environnement où la pâte à souder est entièrement fondue.

Ce jet de gaz en fuite et de produits de décomposition de l'époxy crée une turbulence, propulsant de minuscules gouttelettes de soudure loin de leurs pads. Ces billes de soudure se dispersent à l'intérieur du boîtier de protection, créant un champ de mines de défauts potentiels.

Comment se forment les sphères de soudure et pourquoi elles sont importantes

Les boules de soudure sont de petites sphères d'alliage qui se forment lorsque la soudure fondue est déplacée et se solidifie en isolation. Le jet de gaz d'une via éclatée lance ces gouttelettes, qui forment naturellement des sphères en raison de la tension de surface. À mesure que la carte refroidit, elles se solidifient partout où elles atterrissent.

Le risque électrique est simple. Une sphère conductrice peut relier deux pistes, créant un court-circuit. Même si cela ne provoque pas une défaillance immédiate, une boule de soudure lâche est une bombe à retardement pour la fiabilité ; la vibration ou le cycle thermique peut la déloger, provoquant un court-circuit plus tard dans la vie du produit. Pour des applications à haute fiabilité dans l'automobile, le médical ou l'aérospatial, la simple présence de boules de soudure est un critère de rejet.

Le risque mécanique est plus subtil. Des boules de soudure piégées sous un bouclier peuvent empêcher celui-ci de s'asseoir parfaitement contre la carte, dégradant l'efficacité de la protection. Dans des cas extrêmes, une boule logée entre le bouclier et un composant peut créer une contrainte mécanique, entraînant des fissures dans le composant ou la fatigue de la jointure de soudure. Réparer une carte pour retirer un bouclier est long et coûteux, nécessitant souvent un cycle de refusion complet et risquant d'endommager la carte et le bouclier lui-même.

Via Traitements qui survivent au reflow

La solution consiste à éliminer la fine couche de masque de soudure sur le via et à fournir un chemin contrôlé pour toute dégazage. Trois alternatives principales existent pour les vias sous boucliers RF.

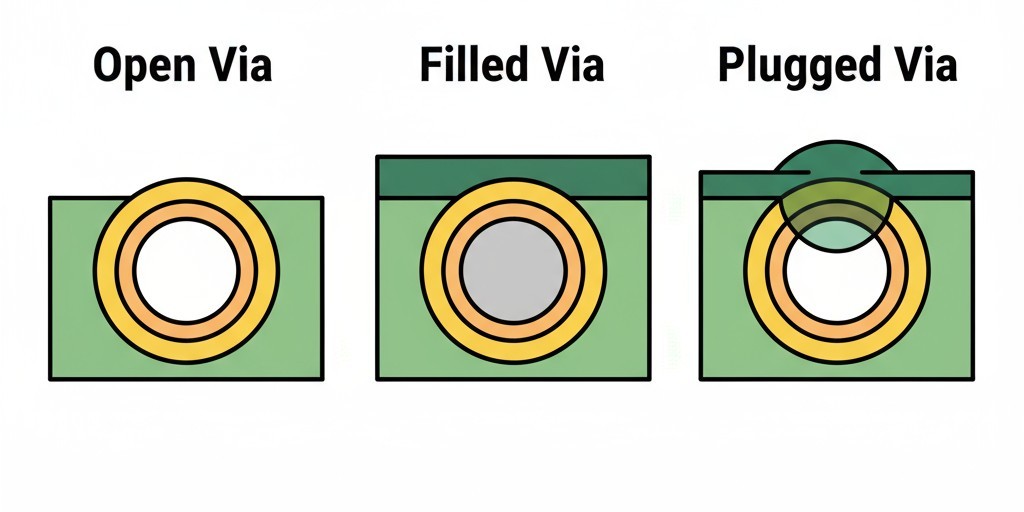

Vias Ouverts : Le choix le plus simple est de laisser les vias ouverts, sans masque de soudure sur l'ouverture. Cela crée un chemin de ventilation clair pour toute humidité ou volatils dans le laminate, empêchant l'accumulation de pression. La principale préoccupation avec les vias ouverts — capillarité de la soudure dans le barrel — est rarement un problème sous les boucliers, car les pads de montage du bouclier sont grands et généralement non adjacents à des composants à pas fin. C'est la solution la moins coûteuse et la plus directe.

Vias Remplis : Ici, le barrel du via est rempli d'une époxy non conductrice, puis planarisé et plaqué. Cela élimine l'espace vide qui piège l'humidité, empêchant efficacement le dégazage du barrel du via. Les vias remplis sont nettement plus coûteux et sont généralement réservés aux conceptions via-in-pad où un composant doit être placé directement au-dessus du via. Bien que efficace, cela peut être excessif pour la zone sous un bouclier.

Vias Bouchés : Une solution intermédiaire, un via bouché est rempli d'un masque de soudure ou d'un bouchon en résine qui repose juste en dessous de la surface. Le bouchon empêche la capillarité de la soudure mais ne crée pas un joint hermétique. Moins coûteux que les vias entièrement remplis, ils offrent un avantage limité par rapport aux vias ouverts dans cette application spécifique, car l'objectif principal est la ventilation, pas l'étanchéité.

Une approche connexe et plus économique est via-proche-de-pad. En plaçant des vias ouverts juste à l'extérieur des pads de montage du bouclier — en maintenant un espace d'au moins 0,2 mm par rapport au dépôt de pâte à souder — vous obtenez la connexion électrique nécessaire sans le risque de capillarité ou le coût de remplissage.

Conception pour la rework

Éviter les vias en tente est la première étape. La suivante consiste à concevoir en tenant compte du fait que les boucliers doivent souvent être retirés pour le débogage, la réparation ou les mises à niveau.

Les ouvertures du masque de soudure autour du périmètre du bouclier doivent être dimensionnées pour permettre l'accès aux outils de rework. Une pratique courante consiste à définir une ouverture qui dépasse le pad du bouclier de 0,1 à 0,15 mm. Cela fournit un guide visuel et garantit que toute la jointure de soudure est accessible. Si l'ouverture est trop petite, le masque agit comme un dissipateur thermique, rendant la reconfiguration difficile ; si elle est trop grande, elle expose les pistes adjacentes à un risque potentiel de dommage.

Suppose dès le départ que le bouclier sera retiré. Concevez les pads de montage avec une masse thermique suffisante et un dégagement de la masque de soudure pour survivre à plusieurs cycles de retouche sans décoller. Cela signifie utiliser des pads plus grands que le minimum requis pour l'attache et documenter la procédure de retouche correcte, y compris la température de l'outil et le temps de séjour.

Stratégie de point de test lorsque les shields bloquent l'accès

Un bouclier RF est un mur, bloquant l'accès direct à la sonde aux signaux à l'intérieur. Les points de test critiques doivent être déplacés à l'extérieur du périmètre du bouclier lors de la phase de conception.

Pour les réseaux d'alimentation et de masse, c'est simple, car ils peuvent être accessibles ailleurs sur la carte. Pour les signaux RF sensibles ou à haute vitesse, la solution est souvent un petit pad de sonde à couplage AC situé juste à l'extérieur du mur du bouclier. Cela permet de tester sans compromettre l'intégrité du blindage, bien que la petite capacité parasite doit être prise en compte dans la conception.

Distinguez entre le point de via de couture et les vias de test. Les réseaux denses de petites vias sous un bouclier servent à la mise à la terre, pas au test. Si vous devez sonder une connexion de masse, ajoutez un via de test dédié, de diamètre plus grand, près du périmètre, clairement marqué sur la sérigraphie.

Correction d'une conception existante

Si vous faites déjà face à des problèmes de dégazage sur une carte conçue avec des vias en tente, vos options sont limitées. La meilleure solution est une révision au niveau Gerber, demandant au fabricant de retirer la masque de soudure sur les vias dans la zone affectée. Si les cartes sont déjà fabriquées, les pré-cuire à 120°C pendant plusieurs heures avant l'assemblage peut évacuer une partie de l'humidité et réduire la gravité du dégazage. Cependant, aucune de ces modifications de processus ne remplace une conception correcte de la carte dès le départ.