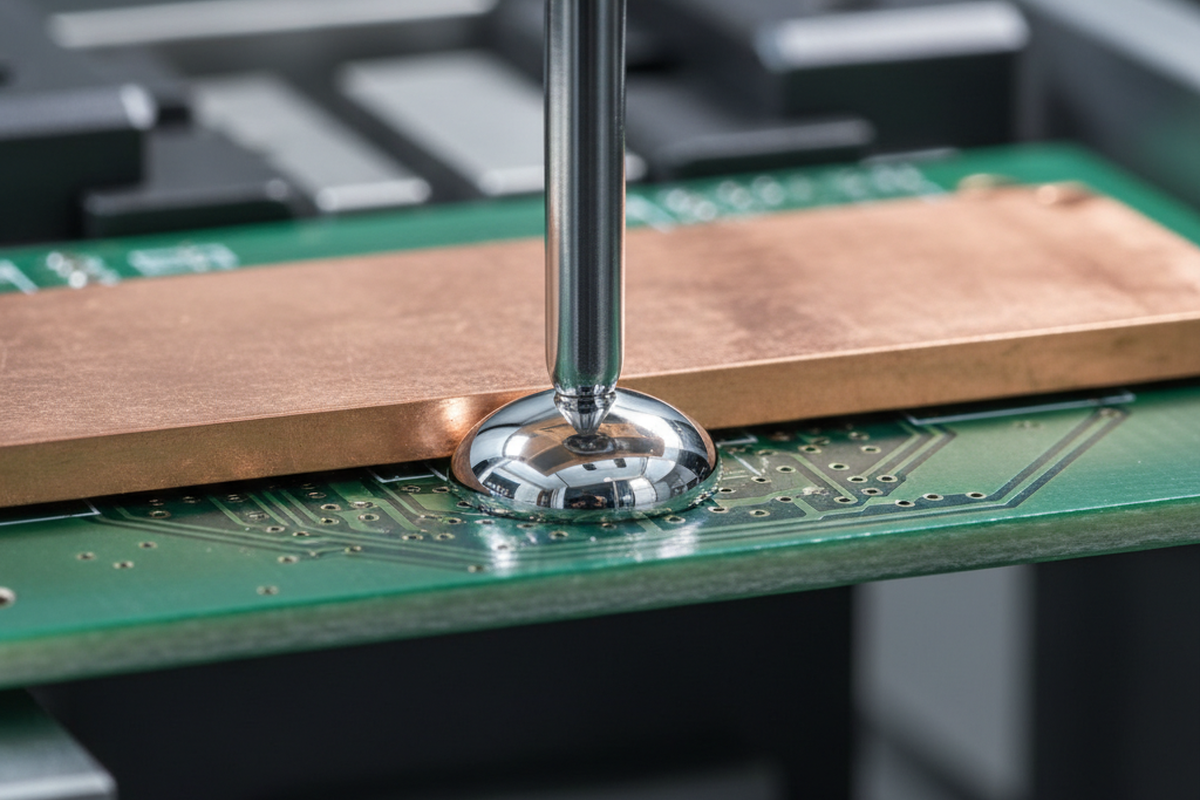

Dans l'électronique à haute fiabilité — en particulier les onduleurs automobiles et les systèmes d'alimentation industriels — le « joint brillant » est un menteur dangereux. Un joint de soudure sur un barreau de cuivre de 3 mm peut présenter un filet parfait sur le dessus, un mouillage brillant à la base et un résidu de flux propre, tout en étant complètement compromis à l'intérieur.

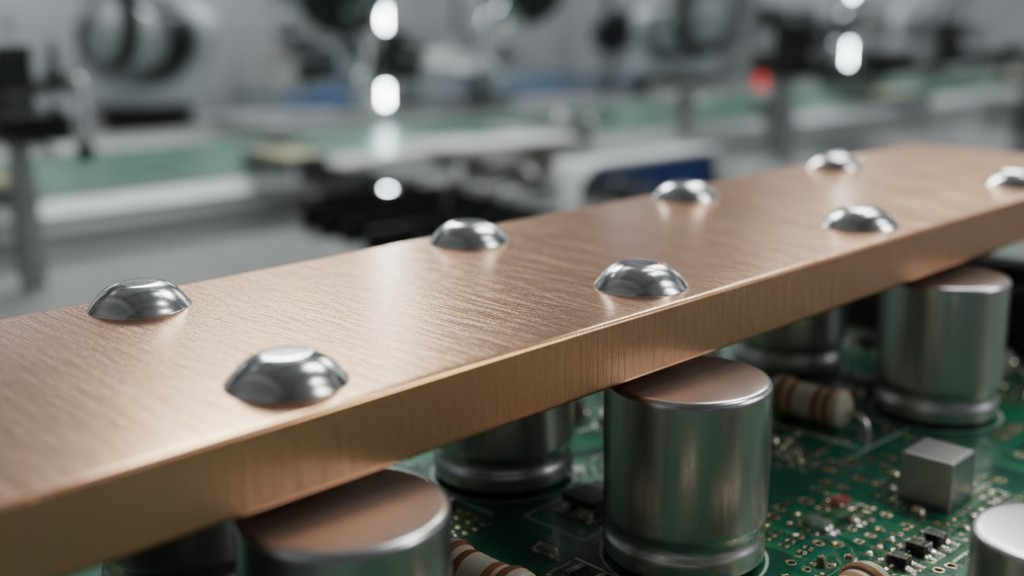

Lorsqu'on traite des shunts à fort courant et des barreaux lourds, les critères d'inspection standard comme IPC-A-610 Classe 3 échouent souvent à détecter le véritable mode de défaillance : manque de remplissage du trou et intermétalliques froids profondément à l'intérieur du barillet. L'effet dissipateur thermique d'un plan de cuivre lourd retire l'énergie thermique du joint plus rapidement qu'une buse sélective standard ne peut l'apporter. Si le processus n'est pas réglé spécifiquement pour la masse thermique, la soudure gèle avant même de mouiller la paroi du barillet. Cela crée une connexion mécanique qui finira par céder sous vibration ou cycles thermiques. Le résultat n'est pas seulement une mauvaise carte ; c'est une défaillance sur le terrain dans un système haute tension.

Vous ne pouvez pas tromper la masse thermique

L'erreur fondamentale dans le soudage du cuivre lourd est de traiter la machine sélective comme une baguette magique. C'est un outil soumis aux lois de la thermodynamique. Lorsqu'une buse approche un coulage de cuivre de 4 oz ou une cosse de barreau épaisse, elle essaie en fait de faire bouillir un océan avec une bougie.

Le composant en cuivre agit comme un énorme réservoir thermique. Dès que la soudure en fusion touche la broche, le composant commence à drainer la chaleur de l'interface liquide. Si la demande thermique du composant dépasse la capacité de la buse, la température de la soudure à l'interface descend en dessous du point de fusion de l'alliage (typiquement 217°C pour SAC305). La soudure devient pâteuse, le mouillage s'arrête, et vous vous retrouvez avec une interface froide et cassante qui semble acceptable en surface mais n'a aucune intégrité structurelle.

Les concepteurs aggravent souvent cela en plaçant des composants à forte masse sans soulagement thermique adéquat. Si vous êtes un ingénieur process regardant un fichier Gerber où un barreau est connecté directement à un plan de masse sans soulagement en rayons, vous regardez un défaut en attente. Aucun réglage machine ne peut compenser une conception qui dissipe la chaleur plus vite que la physique du mouillage ne le permet. Dans ces cas, la carte doit retourner à la conception, ou vous devez investir dans des palettes masquées personnalisées coûteuses pour isoler la charge thermique.

La bataille se gagne au préchauffage

Parce que la buse seule ne peut pas surmonter la masse thermique, le travail lourd doit se faire avant que la carte n'atteigne le pot à soudure. Alors que les opérateurs s'obsèdent souvent sur la hauteur de la vague ou le temps de maintien, le paramètre critique pour le soudage à forte masse est le trempage au préchauffage.

Pour les composants SMT standards, un préchauffage de 100°C en surface est suffisant. Pour une brique de cuivre, c'est négligeable. Vous devez porter la température centrale du composant — la masse métallique réelle — à au moins 110°C à 120°C avant que le cycle de soudage ne commence. Cela réduit le delta de « choc thermique » que la buse doit combler. Si le composant est à 120°C, la vague de soudure n'a besoin que de l'élever de 100°C supplémentaires pour obtenir le mouillage. Si le composant est à 80°C, ce delta est de 140°C — souvent un écart infranchissable dans les quelques secondes de contact autorisées.

Cela nécessite plus que d'augmenter simplement les chauffages du dessous. Les préchauffeurs à convection standard échouent souvent à pénétrer rapidement les cartes multicouches épaisses pour chauffer un barreau en surface sans brûler le FR4 en dessous. La solution la plus robuste implique généralement des préchauffeurs IR en surface ou des zones de trempage prolongées permettant à la chaleur d'atteindre l'équilibre à travers la carte.

Ne devinez pas ces températures. Les thermomètres IR sont inutiles sur les barres omnibus en cuivre brillant en raison des problèmes d'émissivité. La seule façon de valider votre stratégie de préchauffage est de percer une carte sacrificielle, d'intégrer un thermocouple de type K directement dans la paroi du barillet ou le corps du composant, et de réaliser un profilage. Si la température du noyau n'atteint pas cette marque de 110°C+, le processus est instable.

Le piège de la température du pot et le temps de maintien

Face à un joint froid, la réaction instinctive de la direction de production est souvent « Augmentez la température du bain. » C'est une erreur destructrice.

Faire fonctionner un bain de soudure à 320°C ou 330°C pour compenser un préchauffage insuffisant est une recette pour des défaillances latentes. À ces températures, le taux de dissolution du cuivre s'accélère de manière agressive. Vous ne soudez pas seulement le genou du trou ; vous le dissolvez. Le pad en cuivre et le placage du barillet se lixivient dans la masse de la soudure, amincissant le chemin conducteur et contaminant votre bain de soudure avec des niveaux élevés de cuivre. Cela élève le point liquidus de l'alliage et crée des joints granuleux et lents.

De plus, les températures extrêmes brûlent instantanément les volatiles du flux. Au moment où la soudure doit réellement mouiller la surface, le flux est carbonisé et inactif, ce qui entraîne un dé-mouillage et des vides.

Le temps de contact (temps de séjour), pas la température, est le levier que vous devez actionner. Pour les joints à forte masse, vous avez besoin d'un temps de séjour plus long — souvent dans la plage de 3 à 6 secondes selon le diamètre de la buse — pour permettre le transfert thermique. Cependant, c'est un équilibre dangereux. Trop court, et le barillet ne se remplit pas. Trop long, et vous risquez de délaminer le matériau du PCB ou de lixivier le pad. La fenêtre est étroite. Un processus stable peut fonctionner un bain à 290°C avec un temps de séjour de 4 secondes, plutôt qu'un bain à 320°C avec un temps de séjour de 2 secondes. Le premier préserve la métallurgie ; le second la détruit.

Chimie et inertage

Dans la soudure sélective à haute fiabilité, l'inertage à l'azote n'est pas un luxe supplémentaire ; c'est une exigence du processus.

Lorsque vous prolongez les temps de séjour pour chauffer une pièce lourde, la vague de soudure est exposée à l'atmosphère plus longtemps. Sans couverture d'azote (nécessitant généralement une pureté de 99,999%), la buse développe rapidement des oxydes et des peaux de laitier. Une buse encrassée par le laitier offre un mauvais transfert de chaleur et une hauteur de vague imprévisible. Vous pouvez régler parfaitement la machine à 8h00, mais à 10h00, la buse est bouchée par des boues d'oxyde, et la hauteur de la vague a dérivé de 1 mm, provoquant des joints ouverts.

Le choix du flux est tout aussi critique. Pour les cartes à forte masse, le flux doit survivre au cycle de préchauffage prolongé sans perdre son activité. Les flux sans nettoyage à base d'alcool et à faible teneur en solides brûlent souvent trop tôt. Si vous voyez des « résidus » ou des dépôts collants qui ne sèchent pas, ou si le flux carbonise avant que la vague ne passe, vous pourriez avoir besoin d'une formulation à plus forte teneur en solides ou d'un autre paquet d'activateurs. Mais soyez prudent — passer à un flux hydrosoluble pour une meilleure activité introduit une exigence de lavage que de nombreuses lignes sélectives ne sont pas équipées pour gérer. Restez fidèle à un flux robuste sans nettoyage conçu pour des profils à haute masse thermique et assurez-vous que le fluxeur à jet goutte est calibré pour l'appliquer exactement là où c'est nécessaire, pas pulvérisé aveuglément sur la carte.

Vérification destructrice de la réalité

Une fois que vous avez réglé le préchauffage, le temps de séjour et le flux, comment savoir si cela a fonctionné ? Vous ne pouvez pas faire confiance à vos yeux. La seule validation qui compte est la coupe transversale.

Prenez votre « carte dorée » — celle qui semble parfaite sous la lumière annulaire — et détruisez-la. Faites-la passer au bain, polissez-la, et observez-la sous un microscope 50x. Vous recherchez la formation d'intermétalliques (IMC) sur toute la longueur de la paroi du barillet. Vous devez voir un remplissage de trou à 100%, pas seulement à 75%. Vous devez vérifier la présence de « vides champagne » près de la broche du composant, qui indiquent des volatiles de flux piégés provenant d'un processus trop chaud trop rapidement.

Si vous ne réalisez pas régulièrement des coupes transversales de vos joints à forte masse, vous êtes à l'aveugle. Une dérive de processus de 10°C au préchauffage peut ne pas changer l'apparence externe du joint, mais elle peut réduire le remplissage du barillet de 50%.

La fausse idée de la retouche

Si un joint à forte masse échoue à l'inspection, il y a une forte tentation de le réparer avec un fer à souder manuel. Pour les barres omnibus en cuivre lourd et les shunts, c'est presque toujours une négligence professionnelle.

Un opérateur humain avec un fer à souder ne peut pas fournir de manière fiable l'énergie thermique nécessaire pour retravailler un joint à forte masse sans surchauffer la zone locale et provoquer un soulèvement du pad ou une séparation du barillet. La « retouche » ne fait souvent que refondre la soudure de surface tout en laissant le barillet interne froid et creux. Si la machine sélective ne peut pas le souder correctement, un fer manuel ne le pourra certainement pas. L'accent doit être entièrement mis sur la capacité de la machine. Si la machine échoue, la carte est probablement à jeter. Réglez le processus pour qu'il ne rate pas.