Chaque circuit imprimé commence sa vie en tant que feuille standardisée de stratifié, généralement cuivre-plate FR4. C'est la seule vérité fondamentale dans le processus de fabrication que la physique ne vous permet pas de négocier.

Lorsqu'un fichier de conception arrive chez le fabricant, la première chose que font les ingénieurs CAM est d'essayer d'adapter vos dimensions arbitraires sur cette toile fixe. Si votre carte fait 100mm sur 100mm, ils pourraient faire tenir douze unités sur une feuille. Si vous l'avez conçue pour faire 98mm sur 98mm, ils pourraient en faire tenir seize. Cette décision unique — souvent prise arbitrairement par un concepteur regardant dans un vide CAD plutôt que sur le sol d'une usine — a simplement augmenté le coût unitaire de trente pour cent.

Vous payez pour l'air. Dans l'industrie, on l'appelle « coupe » ou « déchet de web », mais fonctionnellement, c'est de l'argent que vous avez payé pour cela, que le fabricant doit ensuite payer un service de destruction pour évacuer. Le modèle de tarification pour les PCBs n'est pas linéaire basé sur le pouce carré de la carte finale ; c'est une fonction par étape basée sur le nombre d'unités survivant à la coupe du panneau maître. La matière la plus coûteuse dans votre produit est souvent celle qui finit à la poubelle derrière la machine de tracé.

La Constante Fondamentale

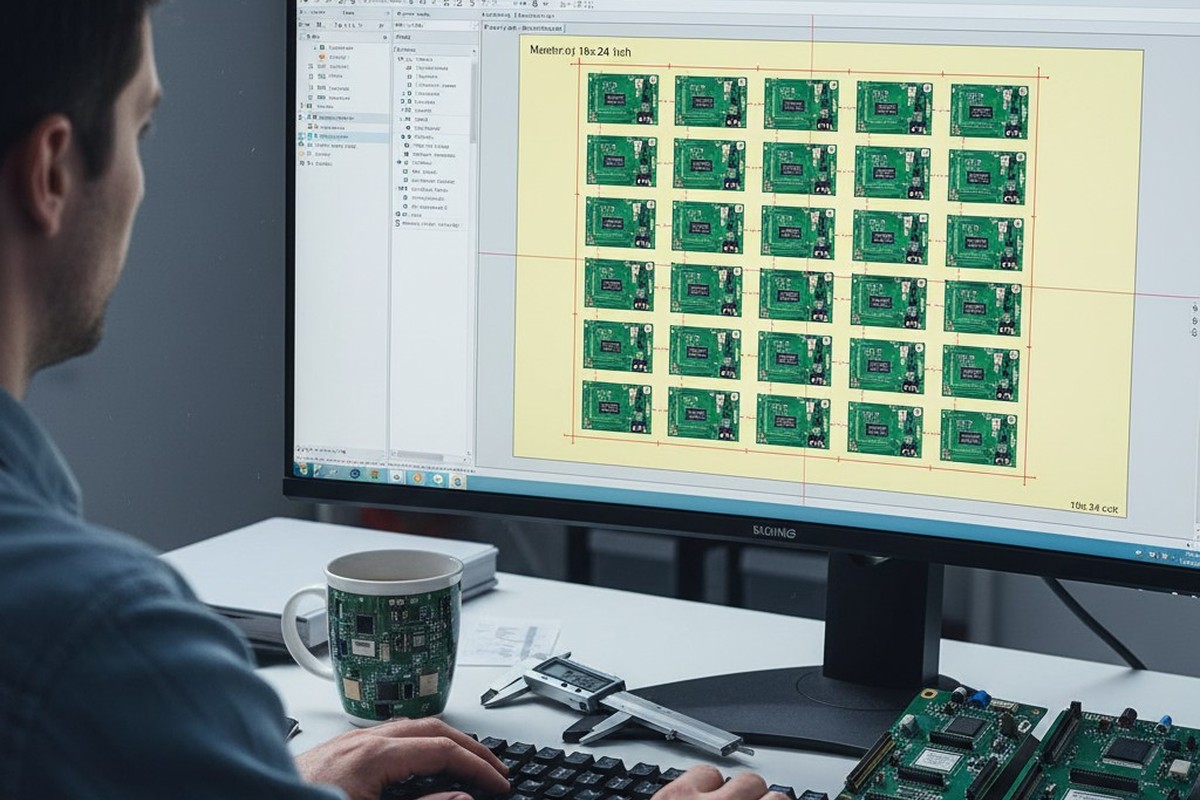

L'univers de la fabrication électronique tourne autour de la feuille de stratifié de 18 pouces sur 24 pouces. Bien que des formats plus grands, comme 21×24, existent, et que de grandes séries (pensez 500k unités) puissent justifier une taille de web personnalisée auprès du fournisseur, la feuille 18×24 est le plafond strict pour la majorité de la production.

Mais vous ne pouvez pas l'utiliser en entier. C'est ici que la confusion sur la « zone de travail » détruit les marges bénéficiaires. Un concepteur suppose souvent qu'il dispose de 18 pouces de largeur. Ce n'est pas le cas. La machinerie de fabrication doit saisir les bords du panneau pour le plonger dans des bains de placage et le faire passer dans des lignes de gravure.

Ces « marges de manipulation » consomment généralement une longueur d'un pouce complet du périmètre : un demi-pouce sur chacun des quatre côtés. Cela réduit votre zone utilisable de 18×24 à une zone de travail de 16×22. Si la conception de votre panneau nécessite 16,5 pouces de largeur, vous avez simplement obligé la fabrication à faire pivoter le tableau ou à passer à une taille standard plus petite et moins efficace, augmentant instantanément le pourcentage de déchets.

Il est crucial de faire la distinction entre le « Mode Prototype » et le « Mode Production » ici. Un atelier de prototypes pourrait vous vendre un « prix fixe » pour quelques cartes et absorber le coût du gaspillage eux-mêmes pour gagner votre affaire. Ils subventionnent votre inefficacité. Lorsque vous passez à des volumes de production de 10k ou 50k unités, cette subvention disparaît. Vous êtes facturé pour chaque pouce carré de la feuille maître, utilisé ou non.

La Taxe Invisible de l'Outil

Une fois que vous acceptez les limites de la feuille, vous devez tenir compte de l'espace entre les cartes. Dans un outil CAD, il est facile de placer deux PCBs à zéro millimètre d'écart. Dans le monde physique, les outils de coupe ont une masse et une largeur.

Si vous choisissez de découper vos cartes du panneau — les couper physiquement — vous devez laisser de la place pour la fraise. La largeur standard de la fraise dans la plupart des usines de Shenzhen ou nationales est d'environ 2.4mm (environ 100 mils). Nous appelons cela le « kerf », le chemin de destruction que l'outil trace lorsqu'il se déplace.

Si vous avez un tableau de 10×10 petites cartes de capteurs et que vous dépendez du routage, vous introduisez dix canaux verticaux et dix canaux horizontaux d'un espace vide de 2,4 mm. Sur un panneau, cela équivaut à des pouces de lamination perdus — un espace qui aurait pu accueillir deux ou trois unités génératrices de revenus supplémentaires. La dépanélisation n’est pas seulement une contrainte mécanique ; c’est un levier financier.

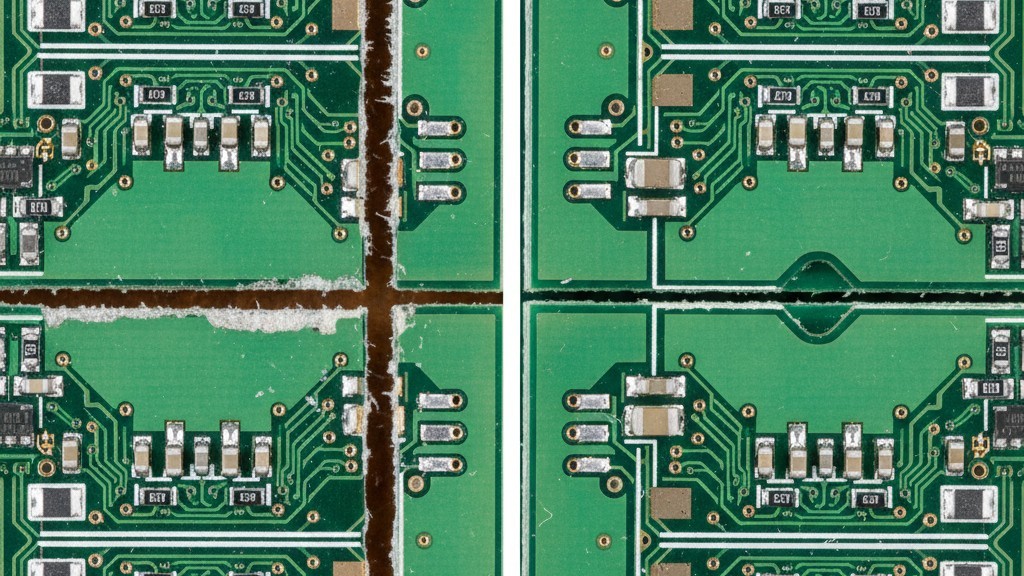

L’alternative est la tranchée en V. Ce processus coupe une rainure dans le haut et le bas de la carte, laissant une fine toile de matériau pour la maintenir en place jusqu’à la fin de l’assemblage. En outre, la tranchée en V nécessite pratiquement aucun espace entre les cartes. Vous pouvez les juxtaposer directement.

Cependant, la tranchée en V est un instrument grossier. Elle ne peut couper que des lignes droites sur toute la longueur du panneau ; elle ne peut pas s’arrêter au milieu. Si votre carte possède des connecteurs suspendus, des courbes complexes ou des composants dépassant du bord, la tranchée en V est physiquement impossible. Vous êtes obligé de revenir au routeur, et vous devez payer la taxe de 2,4 mm.

N’oubliez pas les rails. La société d’assemblage — ceux qui placent les puces sur la carte — a besoin de « rails de déchet » sur le bord du panneau pour le faire passer dans la ligne SMT. Ces rails font généralement 0,5 pouces (12,7 mm) de large. Ils contiennent les fiduciels (cibles optiques pour les caméras de placement) et les trous d’outillage. Vous payez pour ce laminaire, mais il ne fera jamais partie d’un produit vendu. C’est un mal nécessaire structurel.

La Math du Millimètre

Considérez un scénario généralisé qui se déroule chaque jour dans les départements de devis. Imaginez qu’un client demande une carte pour un appareil IoT grand public. L’ingénieur mécanique, en privilégiant une esthétique d’enclosure spécifique, fixe les dimensions du PCB à 98 mm par 98 mm.

L’usine reçoit les fichiers. Elle applique les marges de manutention à la feuille standard 18×24. Elle prend en compte les rails de déchet de 10 mm pour l’assemblage. Elle intègre l’espacement du routeur de 2,4 mm car la carte a des angles arrondis (un choix esthétique).

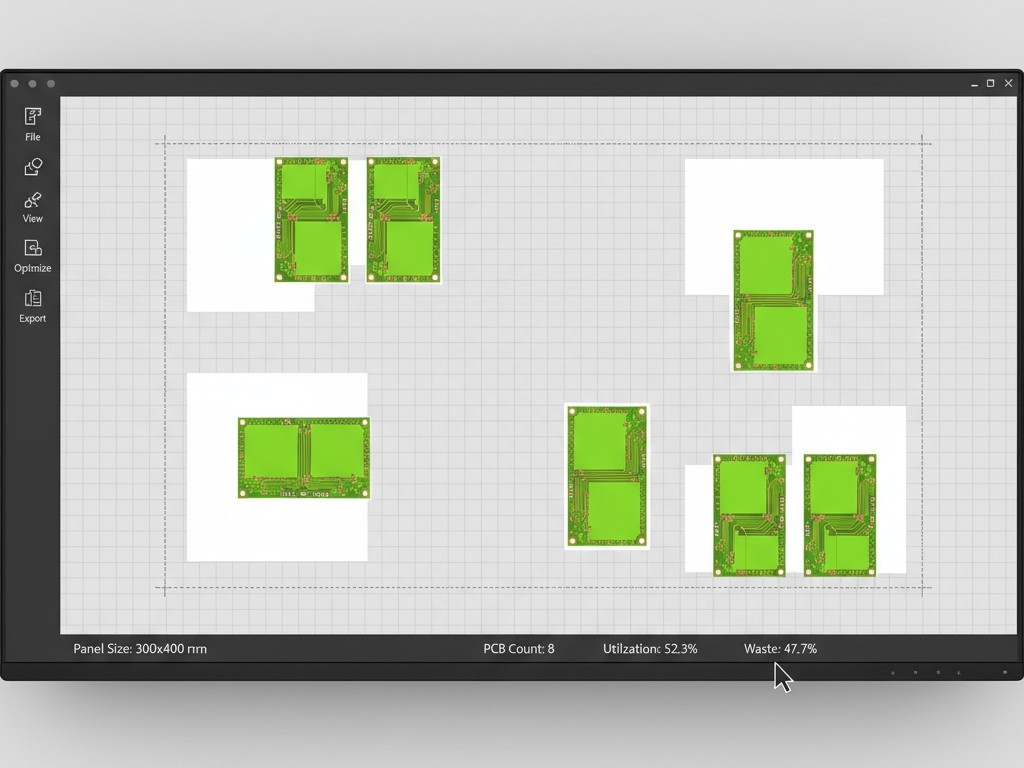

Le résultat ? L’usine peut placer exactement six cartes sur un panneau de travail. L’utilisation est faible — peut-être 55%. Le reste est des déchets.

Maintenant, regardez la géométrie. Si cette carte faisait 96 mm au lieu de 98 mm — une réduction de seulement 2 mm — l’ingénieur CAM pourrait faire pivoter le tableau. Soudain, les calculs changent. Ils peuvent imbriquer les cartes différemment. Ils peuvent y placer huit cartes sur ce même panneau.

C’est une augmentation de 33% du rendement avec le même feuillard de matière brute. Le coût de la lamination, du cuivre, du masque de soudure et du temps machine est effectivement divisé par huit au lieu de six. Cette réduction de 2 mm fait baisser le prix unitaire d’environ $0.40. Sur une production de 100 000 unités, cela représente $40 000 de profit pur dans une lamelle de FR4 de 2 mm.

C’est pourquoi vous devez effectuer la « Vérification de la géométrie » avant de figer les contraintes mécaniques. Prenez la zone de travail standard (16×22) et divisez-la par les dimensions + espacement de votre carte. Si le résultat est une fraction décimale (par exemple, 4.2 cartes par ligne), vous êtes dans la zone de danger. Vous souhaitez des entiers. Vous souhaitez faire tenir exactement 5.0 ou 6.0 cartes.

Il y a souvent des résistances ici concernant l’esthétique. Les designers aiment les formes non rectangulaires : cercles, formes en L, contours complexes. D’un point de vue de la fabrication, ce sont les ennemis de l’utilisation. Une carte en forme de L crée un espace négatif souvent impossible à remplir, même avec un nesting agressif (flipant chaque autre carte de 180 degrés). Sauf si cette forme étrange est absolument critique pour la fonction du produit, arrondissez-la. L’usure du foret de routage et le matériau de déchets sont des coûts qui n'apportent aucune valeur à l'utilisateur final.

Intégrité Structurale & Le Piège de l'Assemblage

L’optimisation pour la pure densité a un point de rupture, littéralement. Un panneau trop compact, avec trop de matériau enlevé, perd son intégrité structurale.

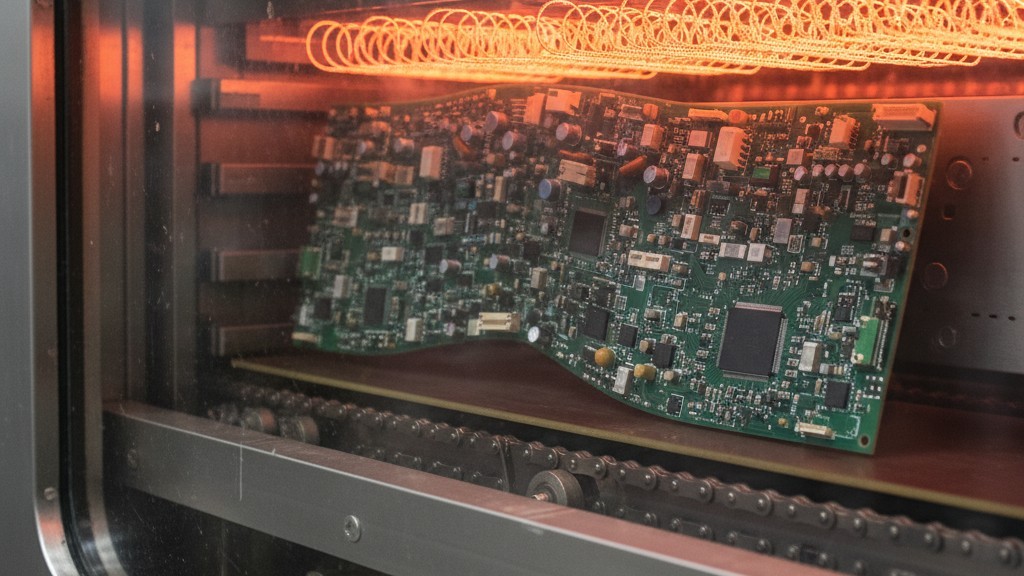

Pendant le processus d’assemblage, le panneau circule sur un convoyeur à travers un four de refusion où la température atteint 250°C. À cette chaleur, le matériau FR4 se ramollit. Si vous avez des « morsures de souris » (bandes de rupture) trop faibles, ou si vous avez routé trop de matériau de support pour faire entrer une carte supplémentaire, le panneau s’affaissera.

Dans les pires cas, le panneau se brise à l'intérieur du four. C'est une défaillance catastrophique. Vous perdez les PCB, les composants coûteux montés dessus, et vous risquez d'endommager la machine d'assemblage. C'est une situation classique où l'on épargne d'un côté et perd de l'autre. Vous avez économisé 5% sur l'utilisation du laminé mais réduit votre rendement d'assemblage de 10% en raison de panneaux gondolés ou cassés.

Il y a aussi la question des « X-outs ». En production à grand volume, il est statistiquement probable que certains points d'une grande feuille de laminé présentent des défauts (erreurs de gravure, débris). Si vous exigez que chaque panneau livré doit contenir 100% de bons circuits, la fabrication doit jeter des panneaux entiers simplement parce qu'une unité sur douze a échoué. Cela augmente considérablement votre coût.

Si vous autorisez les « X-outs » — marquer le mauvais circuit avec un marqueur noir mais expédier le reste du panneau — vous permettez à l'usine d'économiser les unités bonnes. La plupart des fabricants contractuels peuvent gérer les X-outs ; leurs machines sautent simplement les mauvais emplacements. Confirmez cela avec votre usine d'assemblage, mais ne jamais interdire les X-outs sauf si vous aimez brûler de l'argent.

La Vérification Finale

Le moment le plus coûteux pour apprendre la panelisation est après la finalisation du design. Le moment le moins cher est pendant la phase de conception. Avant de valider une dimension, appelez le fabricant. Demandez leur « taille standard de panneau de travail » et leurs règles d'espacement préférées. Ne vous fiez pas aux paramètres par défaut dans votre logiciel CAO, et ne supposez pas que les spécifications du prototypage s'appliquent à l'usine de production.

Prenez vos dimensions proposées, ajoutez l’écart de 2,4 mm du fraiseur (ou 0 mm pour V-score), ajoutez les rails d’extrémité, et voyez combien rentrent dans 16×22. Si la réponse implique beaucoup d’espace vide, modifiez la dimension. La physique ne s’adaptera pas à votre conception ; votre conception doit s’adapter à la physique de la feuille.