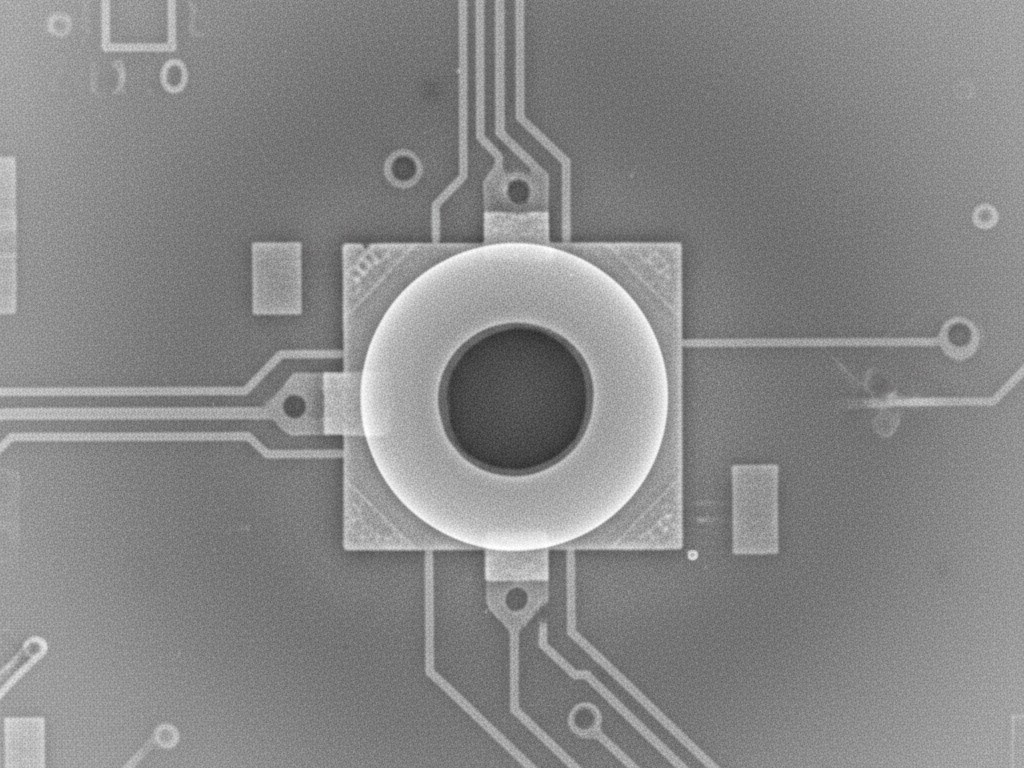

Le package micro-BGA est un défi impitoyable dans l'assemblage électronique. Avec des diamètres de pad mesurés en dixièmes de millimètre et des volumes de brasure en microgrammes, leur masse thermique minuscule défie les stratégies de refusion conventionnelles. Cette convergence de facteurs crée des modes de défaillance qui poussent régulièrement les taux de défaut à plusieurs pour cent, où la refusion atmosphérique standard laisse une traînée prévisible de vides, de non-mouillage et de joints de brasure insuffisants. Chez Bester PCBA, nous considérons cela non pas comme une limitation du package, mais comme un problème d'ingénierie résolvable. Notre solution est systématique, construite sur trois piliers : la refusion sous vide pour éliminer la formation de vides, la conception précise de la pochoir pour contrôler la dépôt de pâte, et les spécifications de la pâte à braser adaptées aux exigences thermiques uniques du processus.

L'intégration de ces facteurs avec une atmosphère d'azote donne un résultat cohérent : des taux de défaut inférieurs à un pour cent. Ce n'est pas le fruit d'une inspection plus stricte ou de rework héroïque ; c'est le résultat d'avoir éliminé les mécanismes de défaillance à leur source. La refusion sous vide aborde la physique de l'entrapment de gaz. La géométrie de l'ouverture contrôle la mécanique du volume de pâte. La chimie de la pâte gère la cinétique du mouillage et de la réduction de l'oxyde. Une atmosphère d'azote empêche l'oxydation qui dégrade l'énergie de surface. Chaque facteur est nécessaire et aucun seul ne suffit. Obtenir des rendements inférieurs à un pour cent est le résultat de comprendre comment ces variables interagissent et de les contrôler avec précision en environnement de production.

Les modes de défaillance qui entraînent les taux d'échec du Micro-BGA

Les défaillances d'assemblage micro-BGA se regroupent en quatre modes dominants. Bien que leurs causes profondes diffèrent, elles partagent une sensibilité accrue à la variation du processus.

Vides est la défaillance la plus courante et la plus étudiée. Les vides se forment lorsque du gaz — provenant des volatiles de flux, de l'humidité ou de l'air entrainé — devient piégé dans la brasure enfusionnée. Dans les joints plus grands, de petits vides sont souvent insignifiants. Dans un joint micro-BGA, où un seul grand vide peut compromettre toute la connexion, même une petite entrave gaz peut nuire à la conductivité thermique et à la résistance mécanique. Les vides occupant plus de 25 % de la section transversale d'un joint sont largement rejetés ; pour le micro-BGA, ce seuil est atteint par des vides à peine visibles à l'œil nu.

Non-mouillage est moins fréquent mais plus catastrophique. Il se produit lorsque la brasure en fusion ne parvient pas à se répandre sur le pad métallisé, entraînant un contact partiel ou un démouillage complet. La cause est presque toujours une réduction insuffisante de l'oxyde à l'interface brasure-pad. La quantité minimale de flux dans une jointure micro-BGA et les déséquilibres thermiques peuvent empêcher la surface du pad d'être propre lors de la fenêtre critique de mouillage. La brasure forme alors des gouttes plutôt que de s'étaler, créant un joint qui peut sembler intact mais échoue électriquement ou mécaniquement.

Ponts entre deux billes adjacentes est un problème de contrôle du volume. Un excès de pâte à braser, souvent dû à des ouvertures surdimensionnées ou à une séparation pauvre de la pochoir, cause la fusion des dépôts adjacents pendant la refusion. Le pas fin des packages micro-BGA — souvent 0,5 mm ou moins — offre peu de marge d'erreur. Un dépôt de pâte qui s'étale de seulement 50 micromètres trop loin peut créer un pont, entraînant un court-circuit électrique coûteux.

Volume de soudure insuffisant est le problème inverse. Les dépôts de pâte sous-dimensionnés laissent des joints avec une hauteur de fileté inadéquate ou une couverture incomplète de l'interface boule-to-piste. Ces joints peuvent passer l'inspection initiale mais sont sujet à une rupture par fatigue sous cycle thermique ou stress mécanique. Le défaut est insidieux, difficile à détecter sans imagerie à rayons X, et peut ne pas se manifester avant que le produit ne soit en service.

Ces quatre modes de défaillance dépendent tous de variables de processus qui opèrent à petite échelle et dans des fenêtres étroites. Des rendements élevés exigent un contrôle sur des mécanismes absents ou négligeables dans des joints de soudure plus grands.

Pourquoi le réchauffage sous vide élimine la cause profonde

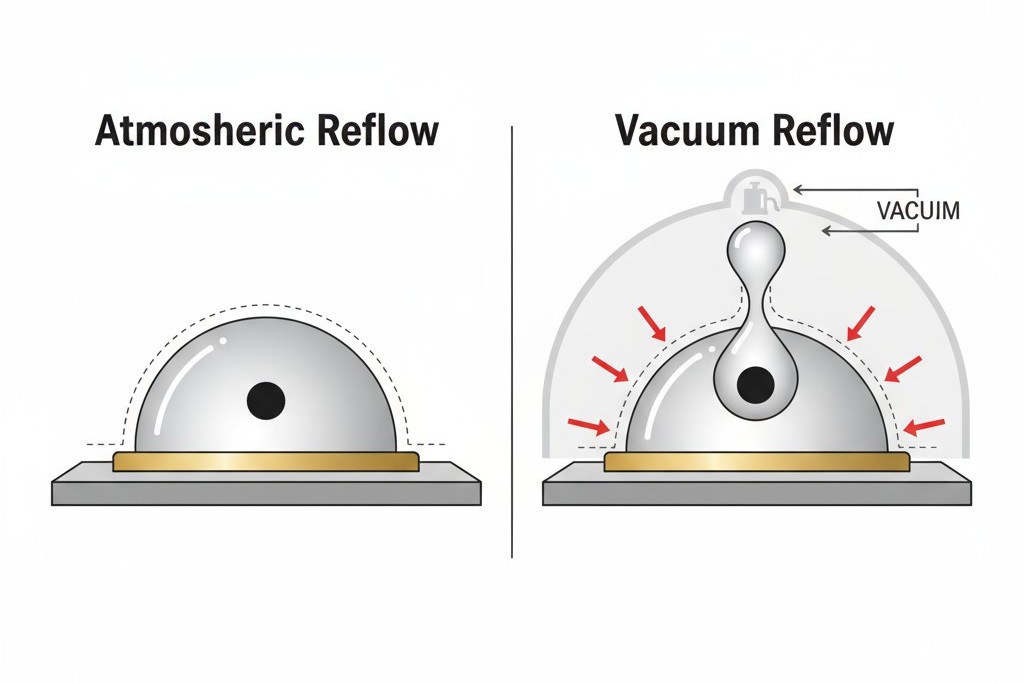

La refluoration atmosphérique fonctionne à un désavantage fondamental avec le micro-BGA. L'environnement de pression lui-même est le problème. À pression atmosphérique standard, le gaz généré par la flux et l'humidité n'a nulle part où aller une fois que la soudure fond et scelle la pastille. La tension de surface de la soudure fondue est trop forte pour permettre aux bulles de gaz de s'échapper, en particulier dans de si petits volumes. Le résultat est prévisible : le gaz s'accumule, forme des voids, et se solidifie sur place. Bien que des ajustements de processus puissent réduire la génération de gaz, ils ne peuvent pas éliminer le mécanisme d'emprisonnement fondamental.

Le réenrobage sous vide élimine la trappe.

Le mécanisme de formation des vides sous pression atmosphérique

Le rôle principal du flux est de réduire les oxydes sur les surfaces métalliques. Cette réaction activée thermiquement libère des composés organiques volatils et de la vapeur d'eau, accélérant à mesure que le flux atteint sa température d'activation (typiquement 150-180°C). Dans un four conventionnel, ces gaz s'échappent initialement librement. Le problème commence lorsque les particules de soudure se coalescent en un liquide.

Une fois fondu, le soudure mouille la piste et la boule, formant un pont liquide à haute tension de surface. Tout gaz encore généré est maintenant piégé sous cette couche liquide. Le gaz ne peut pas surmonter la tension de surface pour s'échapper, il s'accumule donc à l'interface. À mesure que l'assemblage refroidit, ces poches de gaz se figent en vides. Le volume réduit d'un micro-BGA signifie que même un dégazage modeste produit un pourcentage élevé de vides. Des vides de 10-30% en volume sont courants en réenrobage atmosphérique, même avec des pâtes à faible vide.

Comment la pression du vide chasse le dégazage avant la solidification

Le rembobinage sous vide inverse le gradient de pression. En réduisant la pression ambiante pendant que la soudure est en fusion, le processus tire activement le gaz hors de la jointure. Les bulles de gaz se dilatent sous le différentiel de pression, créant une force vers l'extérieur qui les aide à remonter à la surface, à se rompre et à libérer leur contenu dans la chambre évacuée. La barrière de tension de surface est franchie par le gradient de pression induit par le vide.

L'efficacité dépend du timing et de la pression. Un vide de 10 à 50 millibars est typique, créant une pression partielle suffisamment élevée pour accélérer le dégazage. Ce vide doit être appliqué lorsque la soudure est complètement fondue, mais avant le début de la solidification. Appliqué trop tôt, il a peu d'effet ; trop tard, le gaz est déjà emprisonné. La fenêtre optimale est étroite, débutant généralement à ou juste en dessous de la température de liquidus de la soudure et durant 20 à 60 secondes.

Le résultat est une réduction spectaculaire et répétable du contenu en vides. Les processus qui produisent 15-25% de vide sous réenrobage atmosphérique atteignent régulièrement 2-5% sous vide. Avec un pâte et des profils optimisés, un vide inférieur à 1% est réalisable.

Ce n'est pas une amélioration incrémentielle. C'est l'élimination du mode de défaillance dominant dans l'assemblage micro-BGA.

Paramètres du profil de refusion sous vide pour Micro-BGA

Le profil de réenrobage est une feuille de route thermique qui doit également orchestrer l'environnement de pression. Les profils qui livrent un pourcentage de vide inférieur à un pour cent sont conçus autour de la réponse thermique de l'assemblage, des caractéristiques de dégazage de la pâte, et des contraintes mécaniques du système de vide.

Stratégie de préchauffage et de zone d'absorption

La zone de préchauffage amène l'assemblage à une température uniforme et commence à activer le flux. Pour micro-BGA, la vitesse de rampe est généralement limitée à 1-3°C par seconde pour éviter le choc thermique. La zone d'absorption, généralement 60 à 120 secondes à 150-180°C, permet au flux de réaliser la majeure partie de son travail de réduction des oxydes, garantissant des surfaces propres et adhérentes lorsque la soudure fond. Certains profils commencent à aspirer un vide partiel pendant l'absorption pour éliminer préventivement les volatils, mais cela doit être équilibré avec le retrait des composants actifs du flux avant que leur travail ne soit terminé.

Température et cibles de pression d'application du vide

Quand et à quelle profondeur appliquer le vide définit le profil. Le plus couramment, la séquence de vide commence à la fin de l'immersion ou au début de la montée en température jusqu'au pic. La pression est réduite progressivement sur 10 à 20 secondes jusqu'à une cible de 10 à 50 millibars. Des pressions plus basses sont plus efficaces mais augmentent le risque de volatilisation des composants critiques du flux. Le vide est maintenu tout au long du temps au-dessus du liquidus — la fenêtre critique pour la réduction des voids, généralement de 30 à 60 secondes. Lors du refroidissement de l'assemblage, le vide est relâché lentement sur 10 à 30 secondes, permettant à la soudure de se solidifier partiellement avant que la pression atmosphérique complète ne soit rétablie.

Contrôle de la température maximale et de la vitesse de refroidissement

Pour la soudure standard SAC305 (liquidus à 217°C), des températures maximales de 235-245°C sont courantes, offrant une marge suffisante pour assurer une fusion uniforme sur toute la carte. La durée au-dessus du liquidus (TAL) est un paramètre critique, généralement visé pour 30 à 60 secondes. Trop court, l’adhérence peut être incomplète ; trop long, les couches de composés inter métalliques à l’interface soudure-plan s’épaississent excessivement, menant à des joints cassants. Obtenir un TAL uniforme sur l’assemblage nécessite une profilisation soigneuse avec plusieurs thermocouples.

La vitesse de refroidissement après le pic de température affecte la structure cristalline de la soudure. Un refroidissement plus rapide (2-4°C par seconde) produit des grains plus fins, généralement associés à de meilleures propriétés mécaniques. Cependant, un refroidissement excessivement rapide peut causer un choc thermique. La stratégie habituelle consiste en un refroidissement contrôlé rapide juste après le pic, suivi d’un refroidissement plus lent pendant que la soudure se solidifie.

Conception de la pochoir et de l'ouverture pour des dépôts de pâte cohérents

Le retrait en vide est inutile si le dépôt de pâte est défectueux. Le processus d’impression est la base du rendement micro-BGA, et pour ces composants, la conception du pochoir ne se résume pas à réduire à l’échelle les pratiques standard.

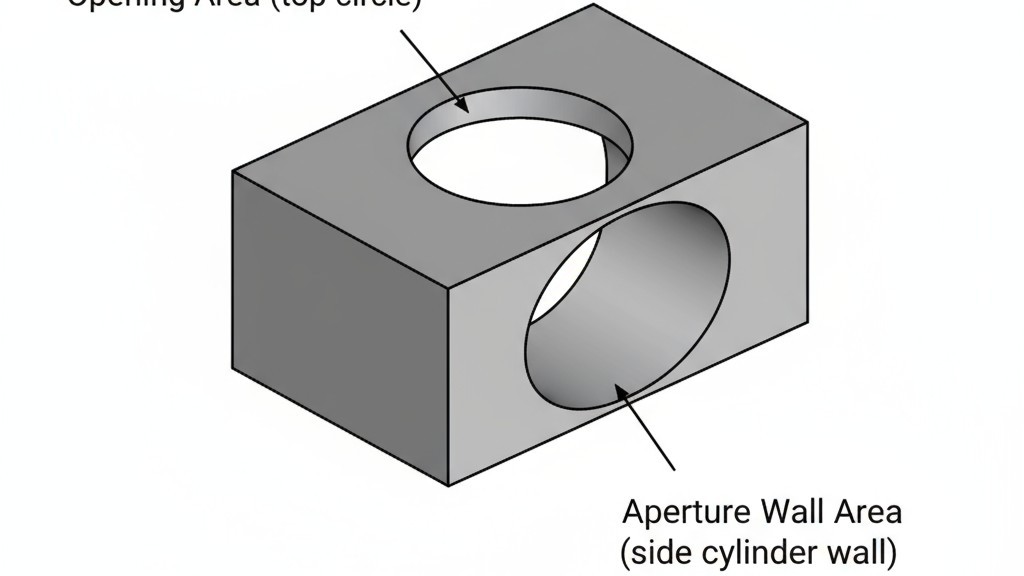

Taux de surface de l’ouverture et efficacité de libération

Le taux de surface de l’ouverture — la surface d'ouverture divisée par la surface du mur de l'ouverture — est la règle fondamentale pour prévoir la libération de pâte. Un ratio supérieur à 0,66 est la ligne directrice conventionnelle pour garantir que la pâte dépose proprement sur la pastille au lieu de rester collée aux murs de l’ouverture. Pour des pastilles micro-BGA de 200-300 micromètres, cette règle impose des contraintes sévères sur l’épaisseur du pochoir.

Considérez une ouverture de 250 micromètres de diamètre. Dans un pochoir de 100 micromètres d’épaisseur, le ratio de surface est de 0,62, juste en dessous du seuil. Pour assurer une libération fiable, le pochoir doit être aminci à environ 90 micromètres. Cela illustre la concession centrale : des pochoirs plus fins améliorent la libération mais réduisent le volume de pâte, risquant un manque de soudure. La solution consiste en une conception équilibrée utilisant le pochoir le plus fin compatible avec le volume de soudure requis.

Choix de l’épaisseur du pochoir pour le pas micro-BGA

L’épaisseur du pochoir pour micro-BGA est généralement de 75 à 125 micromètres, bien plus fine que les 150-200 micromètres utilisés en montage SMT standard. Pour un pas de 0,5 mm, 100-125 micromètres sont courants ; pour un pas de 0,4 mm, cela tombe à 75-100 micromètres. Le choix équilibre volume et libération. Sur la PCBA Bester, nous utilisons des pochoirs électroformés pour micro-BGA, avec une épaisseur sélectionnée en fonction du pas et du type de pâte, car ils offrent un meilleur contrôle de la géométrie des murs par rapport aux pochoirs coupés au laser.

Forme de l’ouverture et traitement des murs

L’ouverture idéale est plus qu’un simple trou. Pour micro-BGA, des coins arrondis ou chamfrain empêchent la déchirure de la pâte lors de la séparation du pochoir. Une finition lisse du mur est également essentielle. Un électropolissage des murs d’ouverture pour obtenir une finition miroir réduit la force adhésive entre la pâte et le pochoir. Certains pochoirs sont en outre traités avec des nanocoatings répulsifs à la pâte, ce qui peut améliorer la performance du ratio d’aire et permettre des pochoirs légèrement plus épais ou des ouvertures plus petites. Les ouvertures peuvent aussi être intentionnellement sous-dimensionnées de 5-10% par rapport à la pastille pour réduire le volume de pâte et limiter le pontmage sur des composants à pied fin.

Spécifications de la pâte à braser pour le mouillage et la formation de vides

La pâte à souder est le cœur du processus. Pour micro-BGA, le choix de la pâte consiste à faire correspondre ses propriétés matérielles aux exigences des joints de petit volume formés sous vide.

Distribution de la taille des particules et classification du type

La pâte de type 3 (particules de 25 à 45 micromètres), courante en PCB généralistes, est trop grossière pour micro-BGA. La norme est le type 4 (20-38 micromètres) ou le type 5 (15-25 micromètres). La poudre plus fine s'écoule plus facilement à travers de petites ouvertures, produit des dépôts plus lisses et réagit mieux à l’activation du flux. Le type 5 est préféré pour des pas de 0,4 mm ou moins, lorsque la taille des ouvertures descend en dessous de 200 micromètres.

L'inconvénient avec la poudre plus fine est la sensibilité. La plus grande surface présente augmente le taux d’oxydation pendant le stockage, ce qui peut dégrader la soudabilité. La pâte de type 5 possède une durée de vie utile plus courte et nécessite une manipulation stricte. Un stockage approprié est indispensable ; la pâte est suivie par lot, conservée au réfrigérateur, et les contenants ouverts sont éliminés après la période d’exposition recommandée par le fabricant. Cette discipline est essentielle pour garantir des résultats constants.

Activité du flux et Performance de mouillage

Pour micro-BGA, le flux est généralement une formulation sans nettoyage avec une activité modérée. Les flux sans nettoyage laissent des résidus bénins, ce qui est crucial puisque le nettoyage des sites micro-BGA denses est extrêmement difficile. Le niveau d’activité doit être suffisant pour réduire les oxydes sur les pads et composants, sans être si agressif qu’il attaque la métallisation ou génère des gaz excessifs lors du reflow. Les flux sans nettoyage à base de colophane et de résines synthétiques dominent cet espace, les résines synthétiques modernes étant souvent formulées pour réduire le dégazage nécessaire au reflow sous vide. Les flux solubles dans l’eau sont rarement utilisés en raison des risques liés au processus de nettoyage agressif et obligatoire.

Atmosphère d'azote en tant que contrôle de l'oxydation

Bien que le reflow sous vide élimine le gaz piégé, il ne prévient pas l’oxydation du solder en fusion. Une atmosphère d’azote est la contre-mesure standard. En déplaçant l’air et en réduisant la concentration en oxygène à moins de 100 parties par million, l’environnement du four ralentit considérablement la formation d’oxyde. Le soudage reste brillant et métallique, et le flux n’est pas encombré par l’élimination d’oxydes récemment formés.

Pour micro-BGA, l'amélioration du mouillage est inestimable. Les petits pads et volumes de soudure ne laissent aucune marge de dégradation du mouillage. L’azote offre une marge de sécurité, garantissant un mouillage uniforme même sur des pads avec une finition moins que parfaite. Les paramètres clés sont la pureté et le débit, contrôlés pour maintenir un environnement à faible teneur en oxygène stable, sans créer de turbulence pouvant perturber les dépôts de pâte.

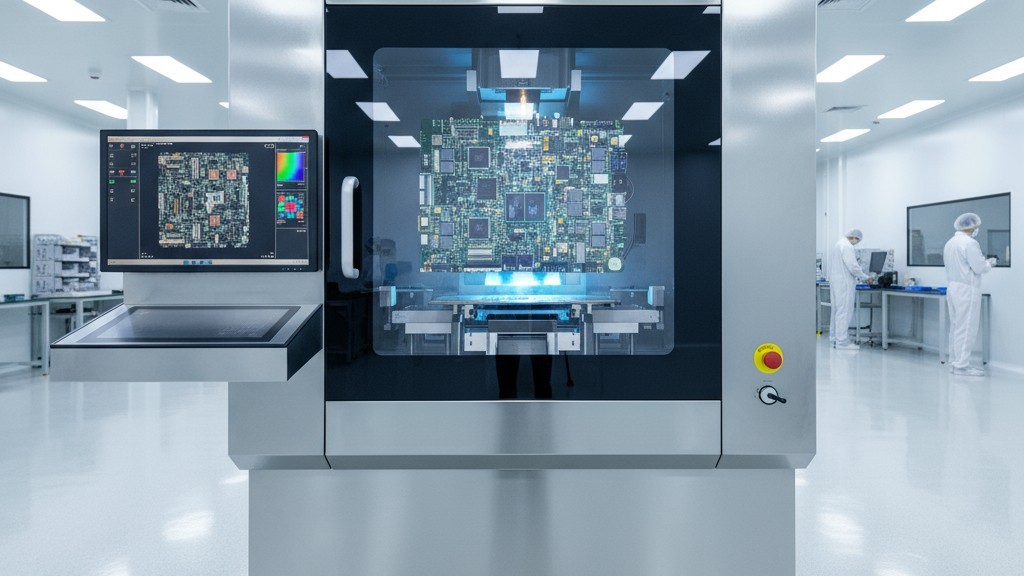

Intégration du processus et résultats de rendement mesurés

Aucune de ces techniques ne fonctionne seul. Le reflow sous vide élimine les vides uniquement si le dépôt de pâte est correct. La conception du pochoir contrôle le volume uniquement si la pâte peut se libérer proprement. L’azote prévient l’oxydation uniquement si le profil de reflow est correct. Atteindre des taux de défauts inférieurs à 1 % dépend de l’intégration disciplinée de tous ces facteurs.

Cela exige une validation rigoureuse du processus. Sur un PCBA Bester, chaque nouveau design de micro-BGA fait l'objet d'une revue de fabricabilité. Les premiers assemblages sont profilés à l’aide de thermocouples, et le profil de reflow sous vide est ajusté en fonction de la réponse thermique mesurée de la carte. Les premiers assemblages sont radiographiés pour évaluer le voiding et identifier la cause profonde de tout défaut.

Les résultats valident l’approche. Les assemblages traités avec ce système intégré – profils de vide optimisés, pâte de type 4 ou 5, pochoirs électrofourés, et atmosphère d’azote – atteignent systématiquement des niveaux de void en dessous de 5% et des taux de défauts totaux sous 1% sur les joints micro-BGA. Il s'agit d'un résultat reproductible à l’échelle de la production. Les défauts liés au reflow atmosphérique sont efficacement éliminés du processus.

Le coût de cette performance est la discipline. L’équipement de reflow sous vide est plus complexe, la pâte à poudre fine nécessite une manipulation plus stricte, les pochoirs électrofourés coûtent plus cher, et l’azote représente une dépense d’exploitation. Ce sont de véritables compromis. La contrepartie est un procédé qui construit la qualité plutôt que de simplement inspecter les défauts. Pour les applications à haute fiabilité où la reprise est impraticable, le bénéfice justifie l’investissement.