Le silence le plus coûteux dans la fabrication électronique est celui qui suit un test fonctionnel réussi, pour être brisé six mois plus tard par un rapport de terrain. Un traceur de flotte monté sur un châssis de camion à Detroit cesse de rapporter sa position. Un compteur intelligent dans un sous-sol devient intermittent. Le rapport 8D finit par arriver sur un bureau, et la cause racine est presque toujours la même : une soudure fissurée sur un module castellé.

Ces défaillances sont rarement électriques. Le silicium à l'intérieur du module Bluetooth ou GPS est intact. La défaillance est mécanique, généralement intégrée dans la conception bien avant la découpe du premier pochoir. Lorsque vous intégrez un module pré-certifié—qu'il s'agisse d'un GPS u-blox ou d'une unité WiFi Espressif—vous fixez un bloc rigide sur un substrat FR4 flexible. Si cette connexion repose sur les pastilles de soudure minimales recommandées dans la fiche technique, vous construisez un produit qui passera le burn-in en usine mais échouera dès qu'il rencontrera un nid-de-poule ou un cycle thermique.

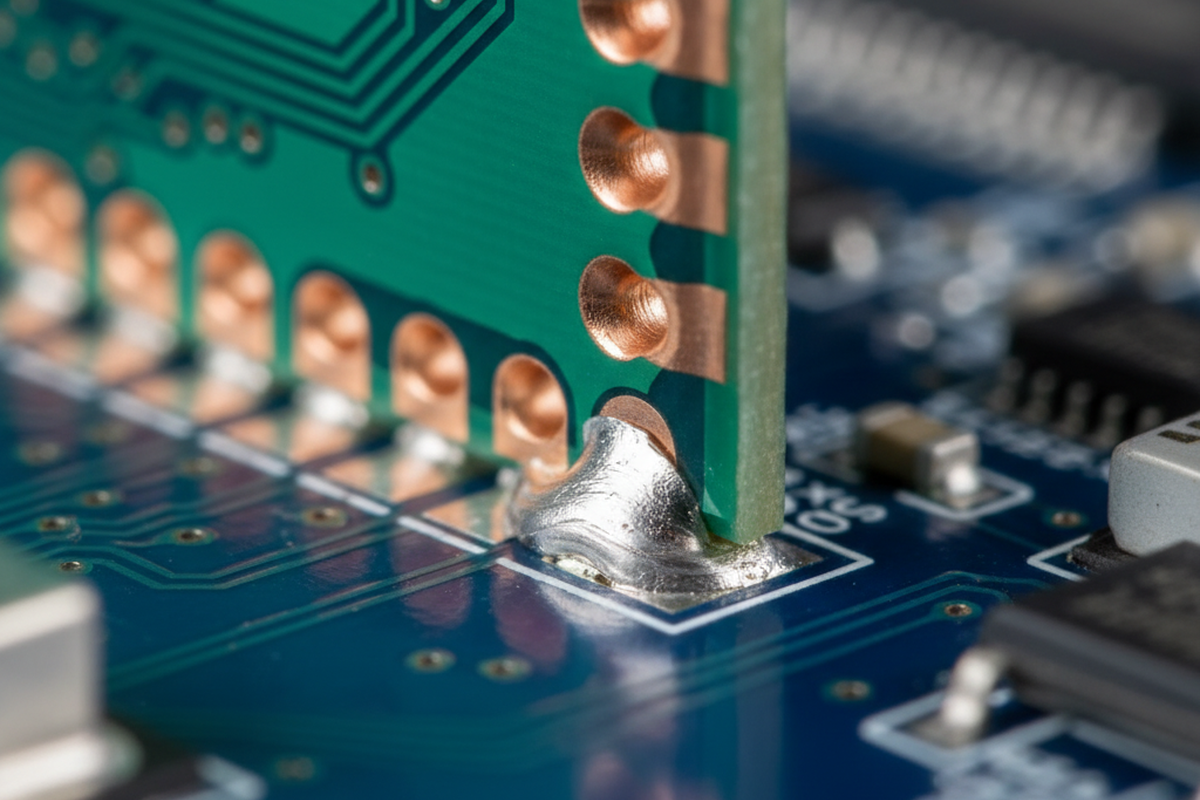

Oubliez les « mauvaises séries de soudure » ou les erreurs d'opérateur ; c'est un problème de géométrie. La physique d'une jonction castellée est impitoyable et se comporte différemment des composants montés en surface standard. Pendant la phase de prototype, ces modules sont souvent soudés à la main. Un technicien inonde la jonction de soudure en fil, créant un filet massif et robuste qui enveloppe la castellation. Le prototype fonctionne parfaitement sur le banc. Mais lorsque ce design passe en production de masse, le volume de soudure est dicté par un pochoir découpé au laser de 5 mils. La jonction résultante est une fraction de la taille, et soudain, la redondance mécanique disparaît. Si la géométrie de la pastille n'a pas été conçue pour cette réalité de production allégée, la jonction s'affamera, se stressa et finira par se rompre.

La fiche technique est un document marketing

Vous devez accepter que le « motif de pastille recommandé » dans la fiche technique d'un module n'est pas une vérité d'ingénierie—c'est un compromis. Les fournisseurs de modules sont incités à minimiser l'empreinte de leur appareil pour le rendre attractif aux concepteurs qui se battent pour l'espace sur la carte. Ils vous montrent une extension de pastille juste suffisante pour obtenir une connexion électrique dans un environnement statique. Ils n'optimisent pas pour des environnements à haute vibration ou la fiabilité IPC Classe 3.

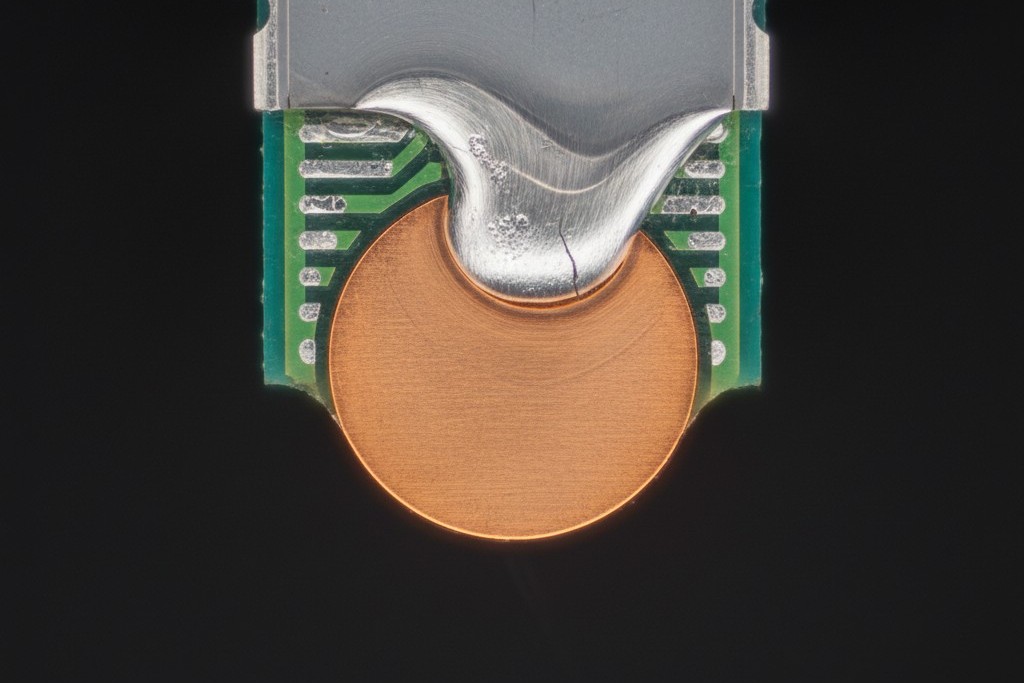

Pour une jonction castellée fiable, ignorez la suggestion du fournisseur d'une extension de pastille de 0,8 mm. Optez pour quelque chose de plus proche de 1,2 mm voire 1,5 mm. Ce cuivre supplémentaire n'est pas un espace perdu ; c'est la base du « filet de talon ».

La plupart des critères d'inspection visuelle (comme l'AOI standard) se concentrent sur le « filet d'orteil »—la pente brillante de soudure visible à l'extérieur du module. Mais l'orteil supporte très peu de charge. L'intégrité structurelle d'une jonction castellée réside dans le talon—la soudure qui s'infiltre sous le module et remonte le mur intérieur de la castellation. C'est là que se concentrent les forces de cisaillement dues à la flexion de la carte et à l'expansion thermique. Si votre pastille s'arrête au ras du bord du module, ou ne s'étend que légèrement, vous n'avez aucun filet de talon. Vous obtenez une « jonction bout à bout » incroyablement faible en cisaillement. En étendant la pastille vers l'extérieur, vous permettez à la pâte à souder de mouiller correctement et de s'écouler sous la castellation, créant un ménisque qui peut réellement absorber l'énergie des vibrations.

Les ingénieurs mécaniques essaient souvent de résoudre ce problème de géométrie avec la chimie—plus précisément, le sous-remplissage ou le revêtement conforme. « Ne peut-on pas simplement le coller ? » est un refrain courant lorsque l'espace est limité. Bien que le sous-remplissage ajoute de la rigidité, il rend la retouche cauchemardesque. Si un module échoue à un test fonctionnel et est collé à la carte, vous devez souvent jeter toute la carte assemblée. La chimie ne remplace pas la géométrie. Concevez correctement les pastilles, et vous n'aurez pas besoin de colle.

Contrôle de l'ouverture : le court-circuit caché

Une fois que les pastilles sont assez grandes pour supporter une jonction, le vecteur de risque se déplace vers le pochoir. Un scénario de catastrophe courant implique un module WiFi avec un blindage RF métallique. Le concepteur trace l'empreinte, et l'atelier de pochoirs découpe une ouverture standard 1:1 pour les pastilles.

En production, la pâte à souder est imprimée, la carte entre dans le four de refusion, et la pâte s'affaisse en chauffant. Parce que les pastilles castellées sont souvent grandes et rectangulaires, cet affaissement peut faire un pontage entre la pastille de masse et la pastille VCC. Si ce pontage se produit sous le blindage métallique du module, il est invisible à l'AOI (inspection optique automatisée). Vous ne le découvrirez que lorsque l'unité consommera un courant excessif à la station de test.

Nous avons vu des séries de production où 30% des cartes nécessitaient une retouche à cause de ce pontage caché. La solution est une réduction rigoureuse de l'ouverture du pochoir. Vous n'avez pas besoin de 100% de couverture de pâte sur ces grandes pastilles. Une réduction à 80% voire 70%—en reculant spécifiquement l'ouverture du bord intérieur sous le module—est cruciale. Cela empêche la formation de billes de soudure et le pontage là où vous ne pouvez pas le voir.

C'est particulièrement volatile si vous utilisez une pâte à souder à flux hydrosoluble, qui peut se coincer sous le module et provoquer une croissance dendritique ultérieure. Cependant, même avec des chimies sans nettoyage, le pont physique est le tueur immédiat. L'objectif est d'affamer légèrement le bord intérieur pour éviter le pontage tout en inondant l'extension extérieure pour construire ce filet critique.

L'environnement mécanique

Au-delà de la soudure et du pochoir, l'emplacement physique du module sur la carte détermine sa survie. Un module castellé est en fait une brique rigide en céramique ou en FR4 rigide posée sur une carte principale flexible. Lorsque cette carte principale fléchit — que ce soit à cause de l'expansion thermique, des vibrations ou de la violence de la séparation — la contrainte crée un moment de cisaillement aux joints de soudure.

L'opération la plus dangereuse dans la vie d'un module castellé est souvent le moment où la carte est séparée du panneau. Si un module lourd est placé à moins de 10 mm d'une ligne de rainure en V, le « claquement » du coupe-pizza envoie une onde de choc à travers la fibre de verre. Nous avons vu des coupes transversales où la pastille de cuivre a littéralement été arrachée du stratifié FR4 avant même que l'appareil ne quitte l'usine.

Si le produit est destiné à un environnement à fortes vibrations — pensez à la télématique automobile, à la robotique industrielle ou à tout ce qui est monté sur un moteur — le placement est encore plus critique. Évitez le centre de la carte où le « tambourinage » (oscillation) est le plus fort. Placez les modules près des vis de fixation où la carte est la plus rigide.

Si vous ne pouvez pas déplacer le module, ni étendre les pastilles, ni changer le pochoir, vous vous retrouvez avec un produit qui est essentiellement une bombe à retardement. Aucun ajustement de processus sur la ligne SMT ne peut compenser un composant qui lutte mécaniquement contre la carte à laquelle il est soudé. La seule vraie solution est de respecter la physique du joint : lui donner du cuivre pour s'accrocher, le tenir à l'écart des bords pliants, et inspecter le talon, pas seulement la pointe.