Vous vous êtes probablement tenu dans une salle de conférence, regardant un écran de projecteur affichant une image floue et à faible contraste provenant d'une unité qui vient de sortir de la chaîne. Les tests électriques ont été réussis. Les contrôles fonctionnels ont été réussis. La carte s'allume, le capteur s'initialise et les données circulent. Pourtant, l'image semble avoir été prise à travers une fenêtre sale.

La réaction immédiate des achats est de blâmer le fournisseur de verre pour un revêtement défectueux ou le fabricant du capteur pour un mauvais lot. Mais si vous regardez une unité optique scellée — qu'il s'agisse d'un module LIDAR, d'une caméra automobile ou d'un endoscope médical — le coupable est rarement le verre. C'est la chimie invisible qui se produit à cinq millimètres sur le circuit imprimé.

L'écart entre « assez propre pour les électrons » et « assez propre pour les photons » est là où des millions de dollars d'inventaire finissent par périr. Dans la fabrication électronique standard, la propreté est définie par la résistance. Si le résidu laissé sur la carte ne conduit pas l'électricité entre les pastilles, la carte est considérée propre. C'est la logique des protocoles IPC-610 et J-STD-001 standard.

L'optique, cependant, ne se soucie pas de la résistance ; elle se soucie de la volatilité. Un résidu parfaitement inoffensif électriquement peut encore être chimiquement actif, attendant un déclencheur pour se détacher de la carte et se redéposer sur la surface la plus froide à proximité. Dans un boîtier scellé, cette surface est toujours la face intérieure de votre lentille.

Les équipes de firmware diagnostiquent souvent cela à tort comme du bruit du capteur. Les ingénieurs passent des semaines à ajuster les algorithmes ISP, à augmenter les niveaux noirs ou à combattre le bruit à motif fixe qui semble dériver avec le temps. Si vous voyez un bruit qui corrèle avec la température de l'appareil ou le temps de fonctionnement, arrêtez de coder. Vous ne luttez pas contre le gain. Vous luttez contre une couche physique de smog polymérisé qui s'est condensée directement sur les microlentilles de votre capteur CMOS. Aucun code ne peut nettoyer un contaminant physique.

La chimie de la chambre scellée

Le principal coupable dans ce drame est la pâte à braser « sans nettoyage ». Le nom lui-même est l'un des plus dangereux malentendus dans la chaîne d'approvisionnement optique. « Sans nettoyage » ne signifie pas « sans résidu » ; cela signifie que le résidu laissé est non corrosif et sûr électriquement pour rester sur la carte. Dans un environnement à l'air libre, comme un routeur grand public, cela va. Les volatils s'évaporent dans la pièce, et les solides restent en place.

Mais un module optique est un écosystème fermé. Lorsque vous scellez un PCB dans un boîtier IP67, vous créez un microclimat.

Considérez la physique lorsque cette unité s'allume. Les processeurs et les circuits intégrés de gestion d'alimentation chauffent. L'air à l'intérieur du boîtier se dilate, et la pression de vapeur augmente. Le résidu de pâte à braser « bénin » sur les soudures — en particulier les activateurs bromés et les supports de colophane — commence à dégazer. Il n'a pas besoin de bouillir ; il doit juste sublimer. Ces particules microscopiques flottent à travers les courants de convection internes du boîtier.

Finalement, l'unité s'éteint. Le boîtier refroidit. La fenêtre en verre, étant la barrière la plus fine vers l'extérieur, refroidit en premier. La vapeur se condense sur ce verre froid, formant une brume souvent invisible à l'œil nu mais opaque pour un laser ou un capteur.

Nous avons vu cela se produire dans des environnements à enjeux élevés, tels que les unités LIDAR pour le transport autonome. Une unité peut réussir tous les tests sur la chaîne de production, mais après une période de rodage de 200 heures, la fenêtre développe un film laiteux. La spectrométrie de masse révèle souvent qu'il ne s'agit pas d'un défaut du revêtement de verre, mais d'une couche de colophane polymérisée de la pâte à braser qui a migré d'une soudure « propre » à quelques centimètres. Ce n'est pas un échec de la pâte à braser à faire son travail. C'est un échec de l'ingénieur à comprendre qu'une unité optique scellée est en fait une chambre de distillation.

Certains ingénieurs essaient de résoudre ce problème en appliquant un revêtement conforme, en supposant que sceller la carte emprisonnera les saletés. Cela se retourne souvent contre eux. Si vous enduisez une carte qui n'a pas été chimiquement débarrassée des résidus, vous emprisonnez essentiellement l'humidité et les solvants contre le stratifié. Lorsque la carte chauffe, ces volatils se dilatent, créant des bulles ou un délaminage. Pire encore, le revêtement lui-même peut dégazer s'il n'est pas correctement durci. Vous ne pouvez pas sceller la saleté ; vous devez l'éliminer.

La chaleur est le procureur

Le résidu est patient. Il peut rester inoffensif sur une carte pendant des mois, pour ne causer une défaillance sur le terrain que lorsque les saisons changent. C'est pourquoi le cyclage thermique n'est pas optionnel pour les produits optiques. Si vous ne testez la qualité d'image qu'à température ambiante en laboratoire, vous ne validez pas le produit. Vous ne validez que sa dormance.

Le mode de défaillance ressemble souvent à un « effet fantôme » ou un flou qui apparaît uniquement dans des environnements chauds — par exemple, une caméra de sécurité installée à Phoenix en juillet — et disparaît lorsque l'unité refroidit. C'est la signature du résidu mobile. À 60°C, la viscosité de certains résidus de flux diminue, leur permettant de migrer. Alternativement, la chaleur augmente de façon exponentielle le taux de dégazage. Au moment où vous récupérez l'unité au laboratoire d'analyse des défaillances, le résidu peut s'être re-solidifié ou les volatils peuvent s'être dispersés, vous laissant avec une résolution « Impossible à reproduire ».

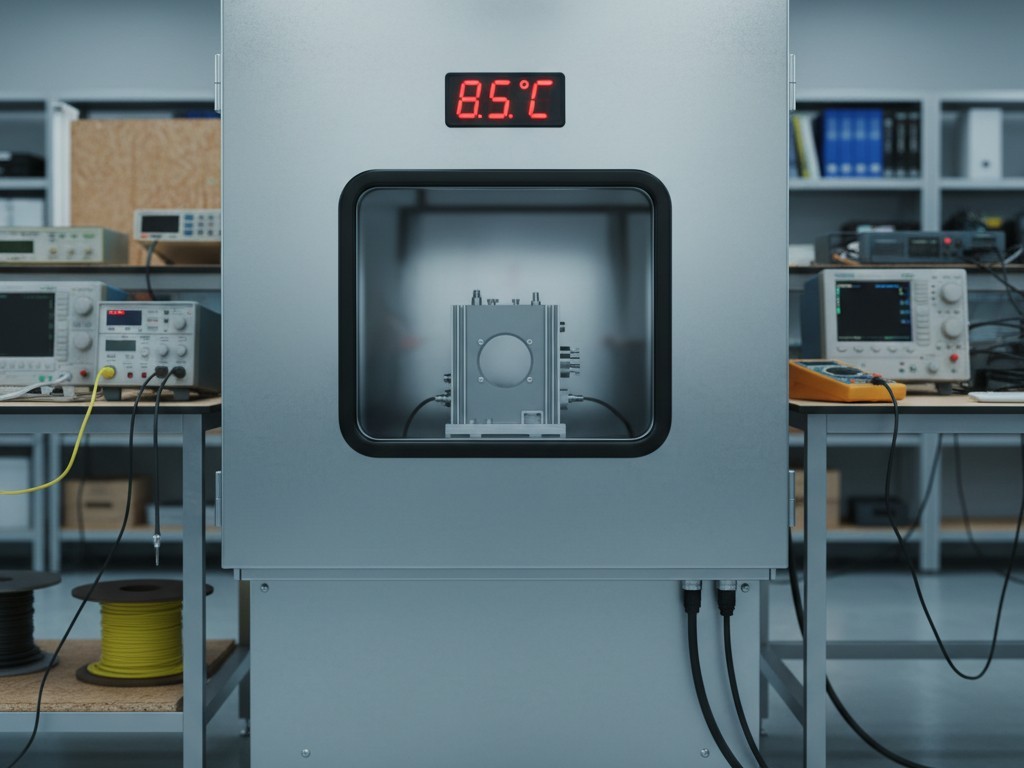

Vous devez solliciter le système pour voir la saleté. Le cycle thermique agit comme un processus de vieillissement accéléré pour la contamination, forçant une migration qui prendrait autrement six mois à se produire en six jours. Si vous ne faites pas passer vos unités de qualification optique par un cycle de -40°C à +85°C tout en surveillant la qualité de l'image, vous naviguez à l'aveugle.

Le paradoxe du lavage

La réaction logique au problème du « No-Clean » est d'exiger que le fabricant sous contrat (CM) lave les cartes. « Faites-les simplement passer dans le nettoyeur aqueux », dites-vous.

C'est là que le deuxième piège s'ouvre. Laver une carte est à haut risque ; si vous le faites incorrectement, vous êtes probablement dans une situation pire que si vous l'aviez laissée sale.

Imaginez un système de lavage en ligne standard. Il pulvérise de l'eau chaude et un saponificateur (savon chimique) sur la carte pour dissoudre le flux, la rince à l'eau déionisée, puis la sèche avec des couteaux à air. Cela semble parfait. Mais parcourez l'usine d'un fabricant sous contrat à Suzhou ou Guadalajara et regardez le bac de lavage. Si le responsable de ligne réduit les coûts, ce bac peut être saturé de flux dissous. Il devient un bain d'eau sale, pulvérisant vos cartes avec une solution concentrée des contaminants que vous essayez d'éliminer.

Lorsqu'une carte passe par un lavage sale, ou si l'eau de rinçage n'est pas contrôlée pour la turbidité, vous obtenez des résidus bien plus insidieux que le flux original. Les saponificateurs ont une faible tension de surface ; ils adorent s'infiltrer sous les composants à faible espacement comme les BGA ou QFN. Une fois piégés là, les couteaux à air ne peuvent pas les sécher. Vous vous retrouvez avec une flaque de boue conductrice cachée sous votre processeur principal. Avec le temps, cela provoque une croissance dendritique — des moustaches métalliques qui poussent entre les pastilles et provoquent des courts-circuits.

Cela mène au jeu du blâme du « Lentille défectueuse ». Vous voyez une tache sur l'image et rejetez le lot du fournisseur de lentilles. Mais si vous démontez l'unité, vous pourriez découvrir que le « champignon » sur la lentille est en réalité une dendrite qui a poussé à partir d'une poche piégée de détergent, a migré à travers la surface du PCB et a envahi le chemin optique. Un bac de lavage saturé dépose plus de saleté qu'il n'en enlève, et il la dépose dans des endroits que vous ne pouvez pas nettoyer.

Redéfinir la « propreté » pour l'optique

Pour résoudre cela, vous devez cesser de vous appuyer sur les béquilles standard de l'industrie. La norme IPC-610 Classe 3 est une norme de qualité d'exécution, pas une norme de propreté optique. Elle vous dira si vos soudures sont brillantes et si vos composants sont droits. Elle ne vous dira pas si la carte va brouiller votre lentille.

Vous devez passer des tests globaux aux tests locaux. La norme industrielle pour la propreté est le test ROSE (Résistivité de l'Extrait de Solvant), qui plonge toute la carte dans une solution et mesure la baisse de résistivité. Il vous donne un score moyen de propreté pour toute la surface. Cela est inutile pour l'optique. Vous pouvez avoir une carte parfaitement propre avec une lourde tache de flux juste à côté du capteur d'image. Le test ROSE moyenne cette tache à zéro, mais le capteur la voit comme une défaillance catastrophique.

La solution est de spécifier la « propreté optique » dans vos notes de dessin. Cela signifie exiger des tests localisés par chromatographie ionique (CI) sur les zones critiques autour du capteur. Cela signifie spécifier les limites exactes autorisées pour des ions spécifiques — chlorure, bromure, sulfate — plutôt qu'un simple « réussite/échec ». Cela signifie auditer le processus de lavage pour s'assurer que les capteurs de turbidité sont actifs et que la chimie de lavage est changée en fonction du volume de cartes, pas seulement des jours calendaires.

Vous ne pouvez pas compter sur le « processus standard » pour protéger votre système optique. Le processus standard est conçu pour des choses qui ne voient pas. Si vous voulez une image claire, vous devez traiter le PCB non seulement comme un circuit, mais comme un composant optique à part entière.