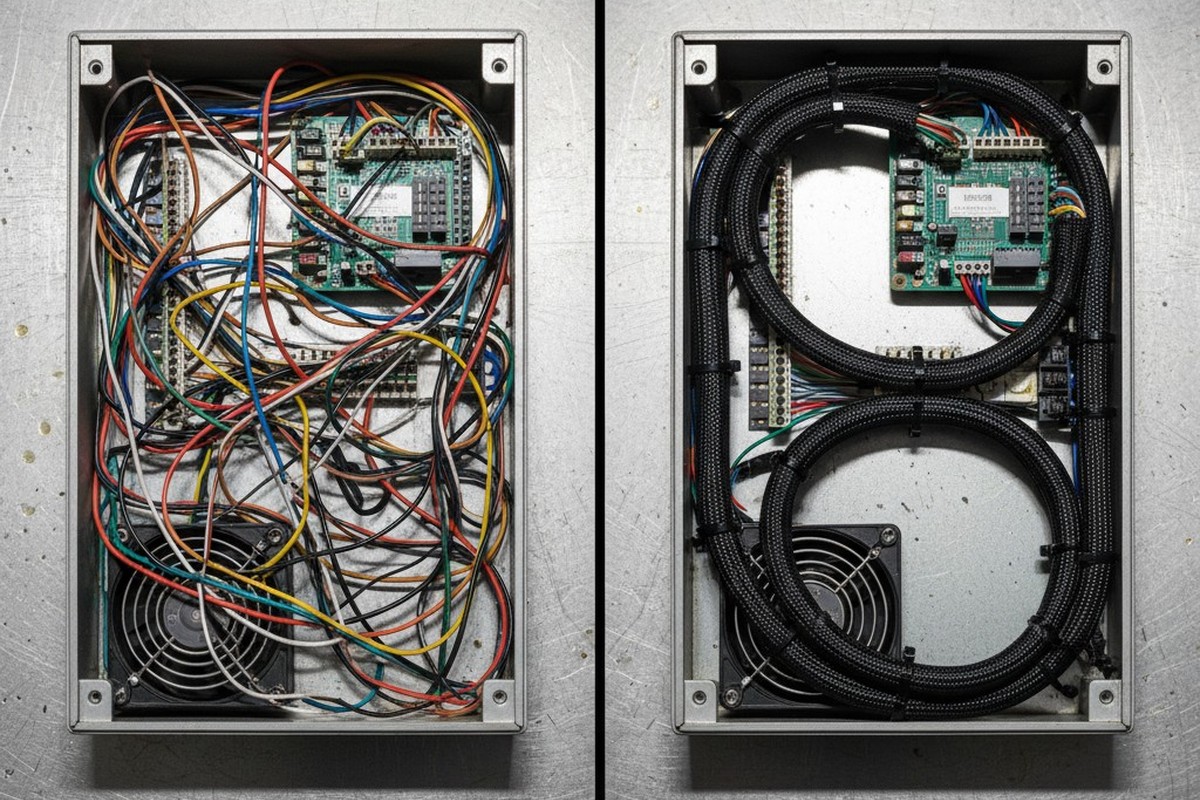

La façon la plus précise d’évaluer la santé technique d’une construction de boîte est d’observer les pièces que le client ne verra jamais. Les enceintes extérieures peuvent être polies, poudrées et marquées à la perfection, mais ouvrez le couvercle, et la vérité ressort. Si le câblage interne ressemble à un nid de vipères—fils sous tension, boucles de service manquantes, faisceaux bloquant la circulation de l’air—le système est déjà en défaillance. Il ne s’est simplement pas encore arrêté de fonctionner.

L’esthétique du câblage ne concerne pas la vanité ; elle est un indicateur de fiabilité. Lorsqu’on ouvre un châssis et qu’on voit un « nid de rats », on ne voit pas seulement un désordre. On voit une énergie potentielle prête à se transformer en défaillance cinétique. Un câble routé de manière désordonnée est un câble qui va frotter contre un support jusqu’à ce que l’isolation cède. Un faisceau coincé contre une entrée de ventilateur constitue un mur thermique. Dans l’intégration industrielle à enjeux élevés, la différence entre une boîte qui fonctionne pendant dix ans et une qui revient sur une palette RMA en six mois est souvent entièrement définie par la géométrie des fils à l’intérieur.

Si ce n’est pas sur le dessin, ce n’est pas dans la boîte

Le mode de défaillance le plus fréquent dans l’assemblage de boîtes est de se fier à la connaissance tribale. Vous pouvez avoir un technicien brillant qui sait exactement comment routier un câble SATA pour qu’il ne croise pas les lignes de signal à haute fréquence. Mais si ce technicien part en vacances, ou si la production passe de dix unités à mille, cette connaissance disparaît. Nous avons vu des prototypes qui fonctionnaient parfaitement sur le banc échouer aux tests EMI immédiatement après leur mise à l’échelle parce que le routage « standard » n’était pas documenté. L’assembleur sur la ligne se contentait de prendre le chemin le plus court entre deux points, en faisant passer un fil de signal juste au-dessus d’un transformateur bruyant.

La cohérence nécessite un diagramme de routage aussi rigoureux que le schéma de la PCB lui-même. Cela signifie définir le trajet précis, les points de liaison, et les distances de séparation des faisceaux. Simplement spécifier « connecter J1 à J2 » est insuffisant ; vous devez définir le chemin qu’il faut emprunter pour y arriver. C’est dans ce contexte que la distinction entre les normes IPC/WHMA-A-620 Classe 2 et Classe 3 se brouille souvent en pratique. Bien qu’un contrat puisse exiger strictement la Classe 2, la logique du routage—éviter les arêtes vives, maintenir les rayons de courbure—est une exigence physique, et pas seulement administrative. Si vous ne documentez pas le chemin, vous redessinez effectivement le produit à chaque unité construite.

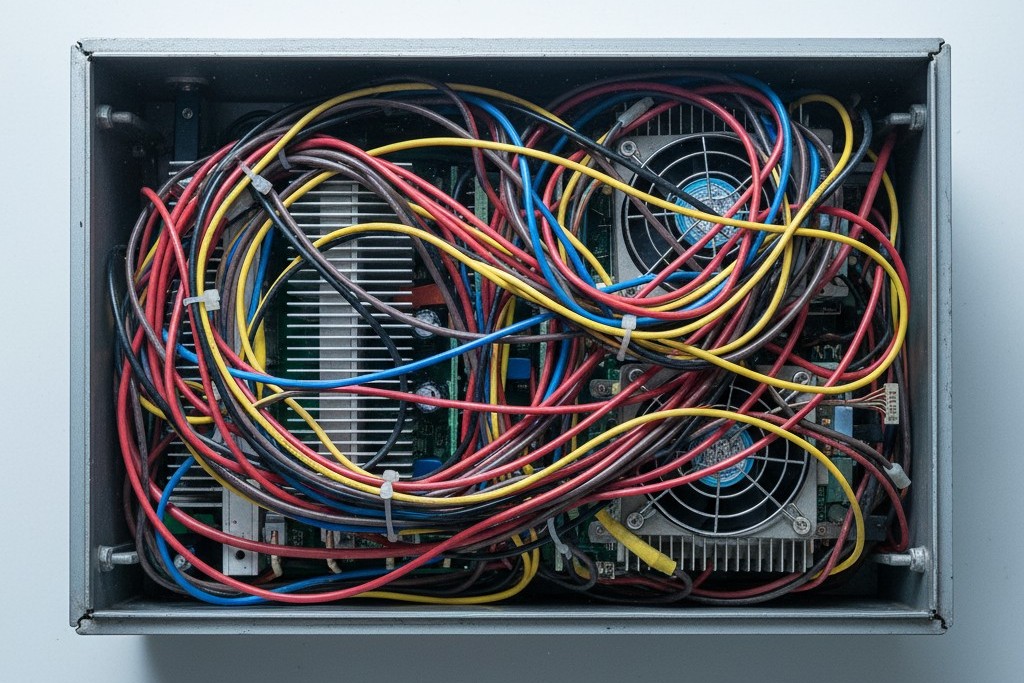

Le routage des câbles est un problème de dynamique des fluides

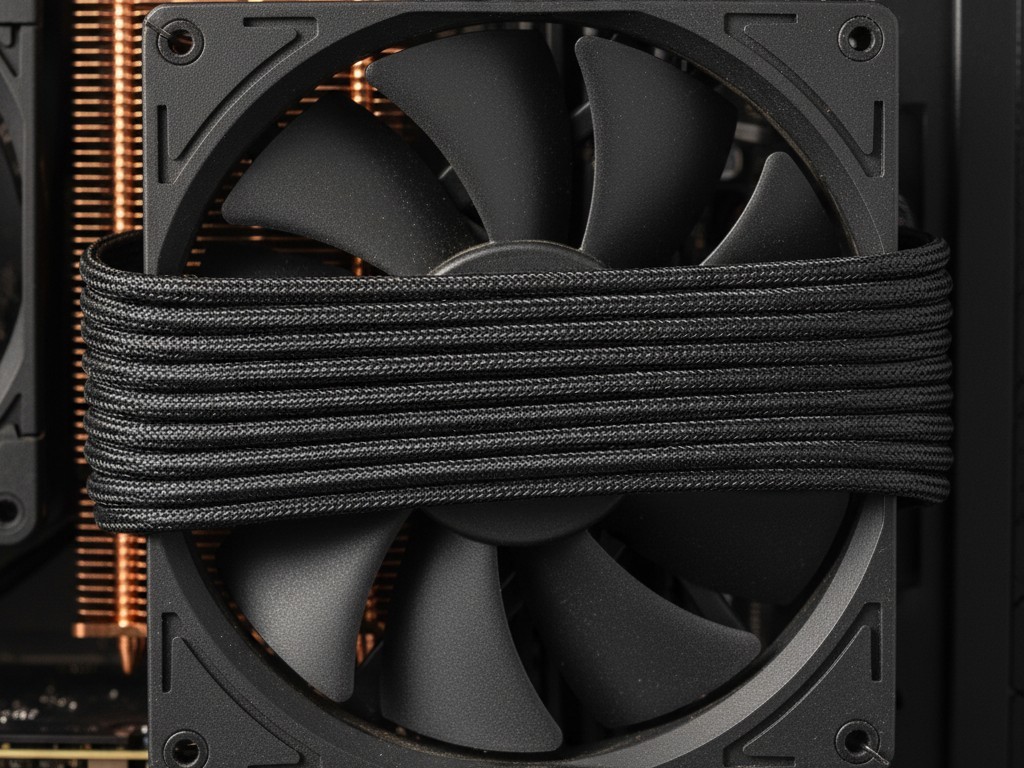

Il existe une confusion généralisée dans la gestion thermique, où les ingénieurs accusent les ventilateurs de surchauffe alors qu’ils devraient blâmer le faisceau de câbles. Vous pouvez spécifier les ventilateurs les plus puissants du marché, mais si vous placez un faisceau de câbles de deux pouces d’épaisseur directement sur la bouche d’entrée, vous avez construit un barrage, pas un système de refroidissement. Nous rencontrons fréquemment des « défaillances thermiques » où la cause racine est simplement un manque de discipline de routage.

L'airflow est un fluide, et il suit le chemin de moindre résistance. Lorsque les câbles sont traités comme une idée de seconde zone—tassés dans l'espace négatif restant une fois que les cartes sont montées—ils occupent presque toujours l'écart d'air destiné à la convection. Une construction disciplinée considère les faisceaux de câbles comme des objets solides dans le modèle thermique. En routant les câbles le long des rails du châssis et en utilisant les coins naturels du boîtier, vous maintenez le flux laminaire nécessaire pour garder les processeurs et alimentations dans leurs courbes de dérating. Si vous regardez une image thermique d’un châssis et que vous voyez des points chauds près de l’admission d’air, vérifiez le câblage avant de redessiner le dissipateur thermique.

Les vibrations transforment la tension en défaillance

Un câble sous tension est une tragédie au ralenti. Le cuivre est un métal doux, et l’isolation est en plastique ; tous deux sont sujets au « flux à froid » (creep) lorsqu'ils sont soumis à une tension. Si un câble est tiré à bloc contre un bord métallique ou même contre son propre connecteur, le temps et la vibration finiront par faire bouger ce matériau. Dans des environnements automobiles ou industriels où la vibration est constante, un câble tendu agit comme une corde de guitare. Il a une fréquence de résonance. Lorsque le système atteint cette fréquence, les broches du connecteur grincent, le platine s'usure, et vous obtenez la panne de champ la plus redoutée : le bug fantôme intermittent.

L’instinct de beaucoup est d’ajouter plus de serre-câbles pour tout fixer, mais c’est une épée à double tranchant. Constringer un faisceau avec des attaches à haute tension peut écraser l’isolation, modifiant l’impédance des lignes à haute vitesse et créant des points faibles. L’objectif est de soutenir les fils, pas de les étrangl er. Nous recherchons la « soulagement de la tension » au sens littéral—diminuer la contrainte du point de terminaison. Le connecteur doit transporter le signal, pas la charge mécanique du poids du câble. Si vous débranchez un câble et qu’il revient immédiatement de deux pouces, il a été installé sous tension, et il était déjà en train de mourir.

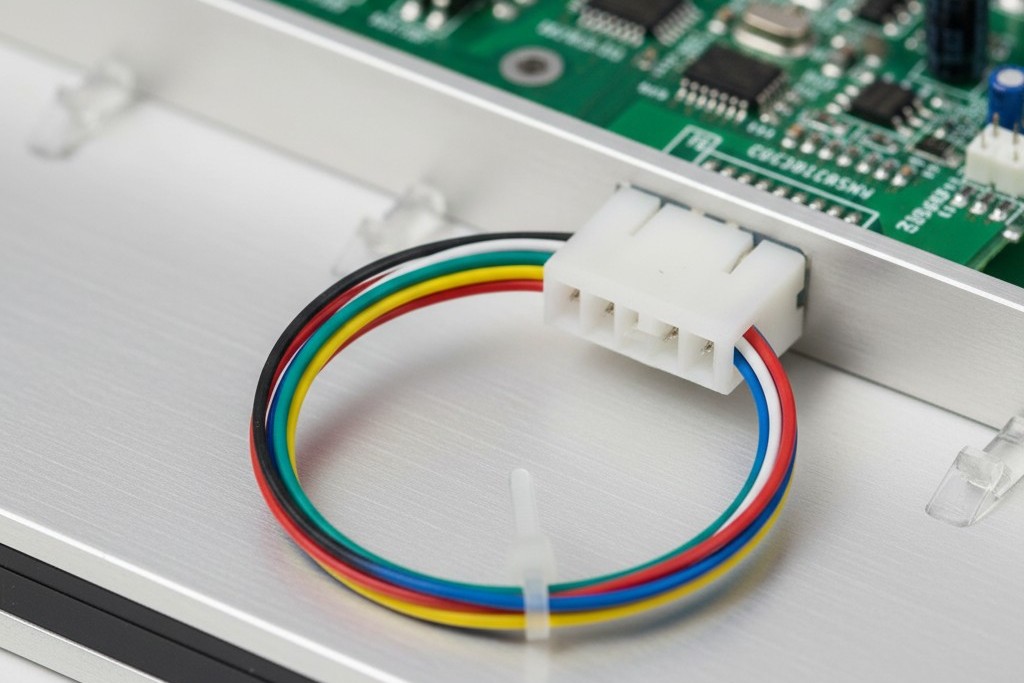

La boucle de service comme assurance

Les concepteurs oublient souvent qu’une main humaine devra éventuellement atteindre l’intérieur de la boîte. Il y a un type de frustration réservé aux techniciens de terrain qui ouvrent un châssis pour remplacer un ventilateur ou une batterie, pour découvrir que les câbles sont si courts qu’ils ne peuvent pas déplacer le composant sans déconnecter tout le faisceau principal. C’est la conception du « casse-doigt », et cela augmente les coûts de service et les risques de blessure pour les techniciens.

La « boucle de service »—une longueur de fil supplémentaire délibérée, généralement enroulée proprement avant la terminaison—est votre police d’assurance. Cela peut sembler du gaspillage pour un contrôleur de coûts. Pourquoi payer pour trois pouces supplémentaires de cuivre pour mille unités ? Vous le payez parce que lorsqu’un connecteur doit être reterminé sur le terrain, cette longueur supplémentaire fait la différence entre une réparation de cinq minutes et un remplacement complet du faisceau. Nous avons vu des chariots médicaux à cinq chiffres mis à la terre parce qu’un connecteur à dix cents a échoué et qu’il n’y avait pas de marge pour dénuder et recouper un nouveau contact. La boucle de service reconnaît que l’avenir est incertain et que la maintenance est inévitable.

La militarisation des attaches rapides (Zip Ties)

Nous devons aussi parler de la sécurité dans les endroits invisibles. Une bride de câble nylon standard, si elle est coupée avec une paire de coupe-fil ou de pinces, laisse une extrémité pointue, coupante. Dans les espaces restreints d’un rack de serveur ou d’un contrôleur industriel, cette extrémité devient effectivement une lame de rasoir. C’est un risque de coupure pour quiconque y touche plus tard.

C’est pourquoi l’outillage spécifique est important. Utiliser un pistolet de tension calibré avec une coupe automatique intégrée n’est pas seulement une question de sophistication ; c’est une question de sécurité et de cohérence. L’outil serre la bride à une tension prédéfinie (pour ne pas écraser le fil) et coupe la queue de manière à ce qu’elle soit au ras de la tête (pour ne pas couper le technicien). Si l’on voit des extrémités de bride dentelées sur un prototype, cela indique que le processus d’assemblage est immature. Cela suggère une mentalité de « faire fonctionner » plutôt qu’une approche manufacturière.

La fiabilité est silencieuse

La meilleure construction du boîtier est ennuyeuse. Elle ne grince pas, ne surcharge pas, et quand vous l’ouvrez cinq ans plus tard, les câbles sont exactement à leur place du jour où il a quitté l’usine. Obtenir ce silence nécessite de traiter le câblage non pas comme un « remplissage », mais comme un système mécanique critique. Cela exige la discipline de documenter les chemins invisibles, la prévoyance de laisser une marge pour l’avenir, et la rigueur de respecter la physique du cuivre et de l’écoulement de l’air.