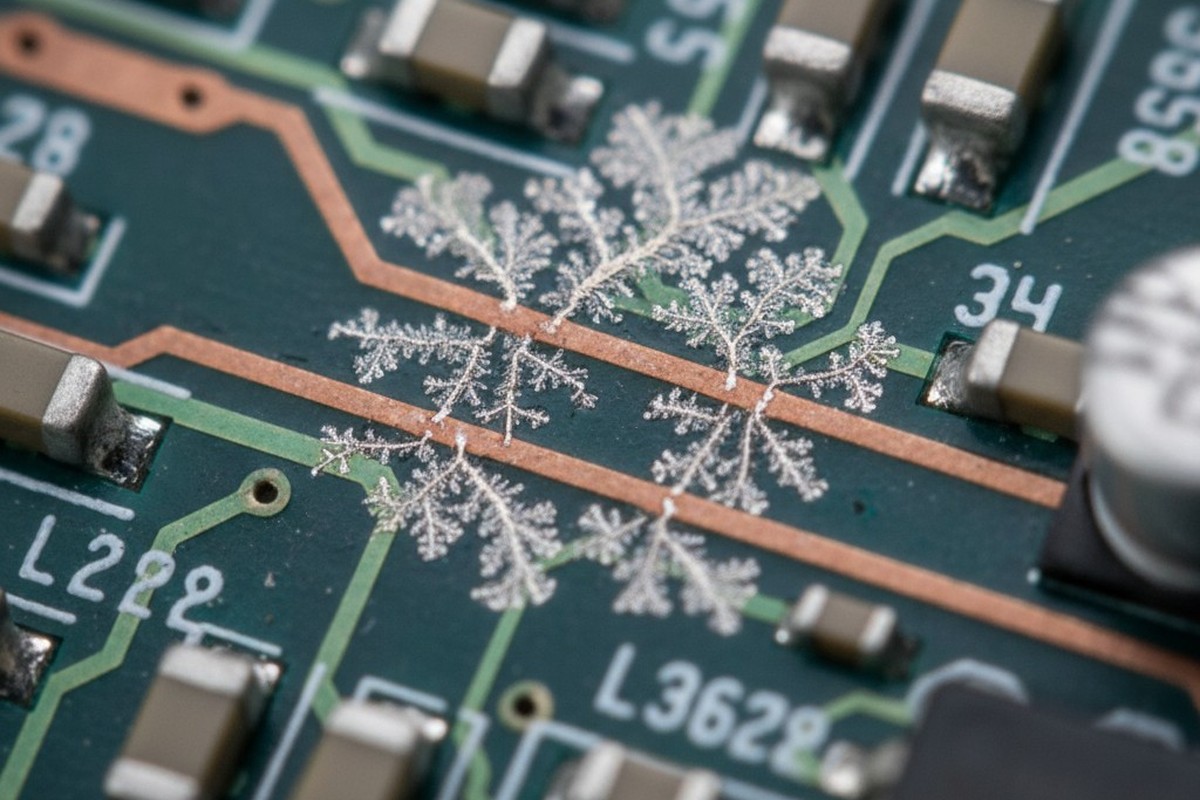

Les contrôleurs industriels revenant du terrain racontent une histoire familière. Un revêtement conformal qui semblait parfait lors de l'inspection finale abrite maintenant un réseau de voies conductrices après des mois dans un environnement humide. Des toiles de croissance dendritique entre les traces. Des blooms de corrosion sous ce qui aurait dû être une barrière protectrice. Le fil conducteur de ces échecs n'est pas le revêtement lui-même, mais ce qui se trouve en dessous : des résidus de flux sans nettoyage, laissés derrière avant même l'application du revêtement.

Associer un flux sans nettoyage avec des revêtements conformes en acrylique ou en uréthane crée un mode de défaillance prévisible dans des conditions humides. Ce n’est pas un défaut de matériau ou une application bâclée ; c’est une conséquence de la chimie fondamentale. Le flux sans nettoyage est conçu pour laisser des résidus ioniques. Lorsqu'il est scellé sous un revêtement et exposé à l'humidité, ces dépôts inertes deviennent des sites électrochimiques actifs. Au lieu de protéger l'assemblage, le revêtement piège l'humidité contre la surface contaminée, accélérant la dégradation qu'il était censé prévenir.

Comprendre ce mécanisme nécessite un regard attentif sur le comportement des résidus de flux et les propriétés des revêtements courants. Sur la PCB, nous avons constaté que les taux RMA pour les assemblages exposés à l'humidité chutent de plus de 60 pour cent lorsque les fabricants gèrent les résidus. avant revêtement. Ce processus commence par une simple reconnaissance : « sans nettoyage » est une classification de soudure, pas une garantie de compatibilité du revêtement.

Le Mécanisme d'Échec Invisible

Le problème ne se manifeste pas lors de la production. Les assemblages fraîchement revêtus passent les tests électriques sans anomalies dans leur résistance d'isolation. Le revêtement semble uniforme sous grossissement. La défaillance ne se manifeste que lorsque l'assemblage fonctionne dans son environnement d'utilisation finale, où les cycles de température et l'humidité ambiante activent les résidus piégés sous la surface.

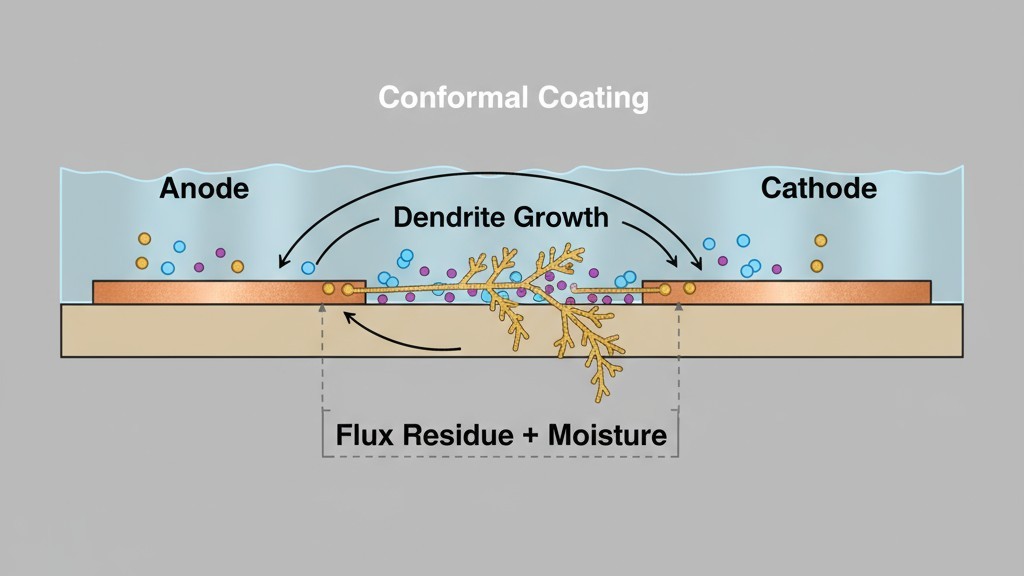

L'humidité trouve son chemin à travers le revêtement lui-même. Même les meilleurs revêtements conformes ne sont pas des barrières absolues contre la vapeur d'eau. Les acryliques, populaires pour leur facilité d'utilisation, ont des taux de transmission de vapeur d'humidité qui permettent aux molécules d'eau de diffuser à travers la matrice polymère. Les uréthanes, prisés pour leur résistance, sont moins perméables mais toujours pas hermétiques. Avec le temps, en particulier dans des environnements à forte humidité ou avec des cycles thermiques, l'humidité atteint inévitablement l'interface entre le revêtement et la PCB.

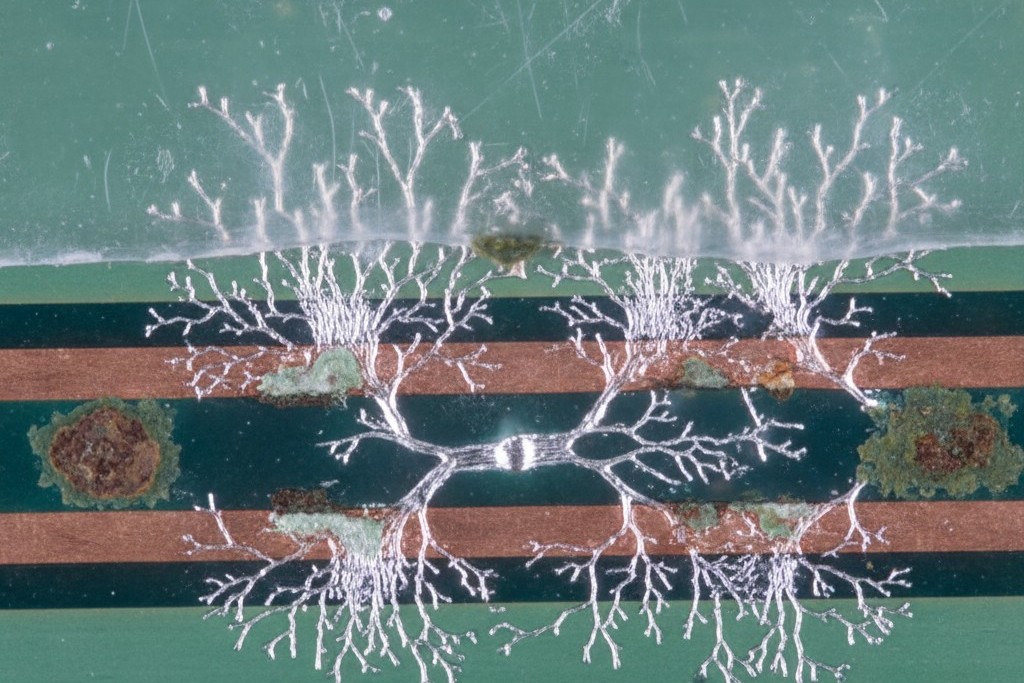

À cette interface, l'humidité rencontre les résidus de flux. Composés d'actifs partiellement volatilisés et de porteurs de colophane, ces résidus sont hygroscopiques — ils absorbent l'eau et forment un électrolyte localisé. Avec l'assemblage sous tension, un champ électrique existe entre conducteurs adjacents. L'électrolyte fournit un milieu conducteur pour la migration des ions. Des réactions électrochimiques commencent à l'anode, dissolvant le métal des traces de cuivre ou des finitions de plomb. À la cathode, ces ions sont réduits et déposés sous forme de dendrites métalliques, qui croissent le long des lignes du champ électrique jusqu'à ce qu'elles bridissent les conducteurs, causant des fuites de courant ou un court-circuit complet.

Le revêtement ne l'empêche pas ; il aggrave la situation. En scellant le résidu contre la carte, le revêtement empêche l'évaporation de l'humidité lors des cycles secs. La zone contaminée reste humide bien plus longtemps que sur un assemblage non revêtu, permettant aux réactions électrochimiques de poursuivre en continu. Un risque marginal de fiabilité sur une carte brute devient une quasi-certitude sous un revêtement qui piège à la fois le résidu et l'humidité qu'il attire.

Pourquoi les résidus ioniques se concentrent-ils sous les revêtements ?

Le problème commence lors du refusion. La flux a un seul but : éliminer les oxydes des surfaces métalliques afin que la soudure fondue puisse former une liaison adéquate. Les flux sans nettoyage utilisent de faibles acides organiques, parfois renforcés par des activateurs halogènes, pour réaliser cela. Pendant la refusion, ces acides réagissent avec l'oxyde de cuivre et d'autres contaminants, formant des sels métalliques solubles.

Dans un cycle de reflow parfait, la plupart de ces produits de réaction et le flux lui-même se volatiliseraient à des températures de pointe de 240–250°C. Ce qui reste est la residue, conçue pour être bénigne dans des conditions de fonctionnement typiques. Elle consiste principalement en colophane ou en films polymères, en acides organiques plus lourds, et en traces d'espèces ioniques.

Le mot-clé est trace. Les résidus de flux sans nettoyage ne sont pas exempts d'ions. Ils contiennent des anions carbonates provenant des acides organiques, des cations métalliques complexes avec des composants de flux, et—si utilisés—des ions halogènes. Bien que la charge ionique totale soit généralement trop faible pour causer des problèmes sur une carte non recouverte, elle n'est pas nulle. Appliquer un revêtement conformal emprisonne ces ions traces en place, en les concentrant à l'interface entre la carte et le revêtement.

La transformation de la residue inerte en contaminant actif commence lorsque l’humidité diffuse à travers le revêtement. Les molécules d’eau dissolvent les espèces ioniques, formant un film électrolytique mince entre le revêtement et la carte. Ce film peut faire seulement quelques nanomètres d'épaisseur, mais c’est suffisant. Le champ électrique généré par les traces sous tension favorise la migration des ions. Le cuivre à l'anode se dissout en cations de cuivre, qui se déplacent à travers l’électrolyte jusqu'à la cathode, où ils se déposent en cuivre métallique. Cette déposition n’est pas uniforme ; elle suit le trajet de la plus forte intensité de champ, créant des structures ramifiées en forme d’arbre de dendrites. Si des ions halogènes sont présents, ils accélèrent le processus en formant des complexes de cuivre-halogène très solubles.

Sur une carte non recouverte, ce processus se limiterait lui-même à mesure que l’électrolyte sèche. Sous un revêtement, l’humidité est piégée. L’électrolyte persiste. Tant que la carte est sous tension et que l’humidité est suffisamment élevée, les dendrites croissent continuellement jusqu’à ce qu’elles forment un pont entre les conducteurs et que l’assemblage échoue.

Vulnérabilités Matériaux : Acrylique vs. Urethane

Tous les revêtements ne sont pas également susceptibles. L’interaction entre les résidus de flux et l’humidité dépend fortement de la perméabilité du revêtement, de son adhérence aux surfaces contaminées, et de sa réponse au stress environnemental.

Les revêtements acryliques sont des polymères thermoplastiques, appréciés pour leur facilité d’application et de retrait. Ils sont également parmi les plus perméables à l’humidité, avec des taux de transmission de vapeur de 20 à 50 grammes par mètre carré par jour. Cela signifie que l’humidité trouve rapidement son chemin à la surface du PCB. L’adhérence est leur deuxième vulnérabilité. Les acryliques se lient par un enchevêtrement mécanique et des forces de van der Waals faibles, mais les résidus de flux créent une couche de contamination qui empêche une liaison forte. Le revêtement peut sembler correct initialement, mais le cycle thermique ou le stress mécanique peuvent provoquer sa délamination. L’espace résultant se remplit d’une couche d’électrolyte plus épaisse et plus conductrice, accélérant la corrosion et la croissance de dendrites.

Les revêtements en uréthane sont des polymères rigides, thermodurcissables, qui offrent une résistance supérieure à l’abrasion et à l’humidité, avec des taux de transmission de 5 à 15 g/m²/jour. Bien que cela aide, les uréthanes introduisent un mode de défaillance différent. Ils ont un module d’élasticité élevé et un coefficient d’expansion thermique différent de celui du substrat PCB. Sur une surface propre, un revêtement en uréthane peut supporter le stress dû aux cycles thermiques. Sur une couche de residue de flux, cependant, l’adhérence est faible. Le stress thermique peut provoquer la fissure ou la délamination du revêtement rigide à cette limite. Une fissure offre un chemin direct pour que l’humidité s’infiltre le long de l’interface contaminée, contournant la faible perméabilité du revêtement et créant des zones concentrées de corrosion et de croissance de dendrites.

D’autres matériaux réagissent différemment. Les revêtements en silicone sont très perméables mais “respirent”, permettant à l’humidité de s’échapper aussi facilement qu’elle entre, ce qui empêche l’accumulation à l’interface. La parylenes, appliquée sous forme de vapeur, crée une barrière extrêmement mince, conforme et à faible perméabilité, mais sa performance peut être compromise par des microfissures ou la manière dont elle encapsule les résidus. Bien qu’aucun ne soit immunisé, leurs mécanismes de défaillance diffèrent de ceux des acryliques et des uréthanes.

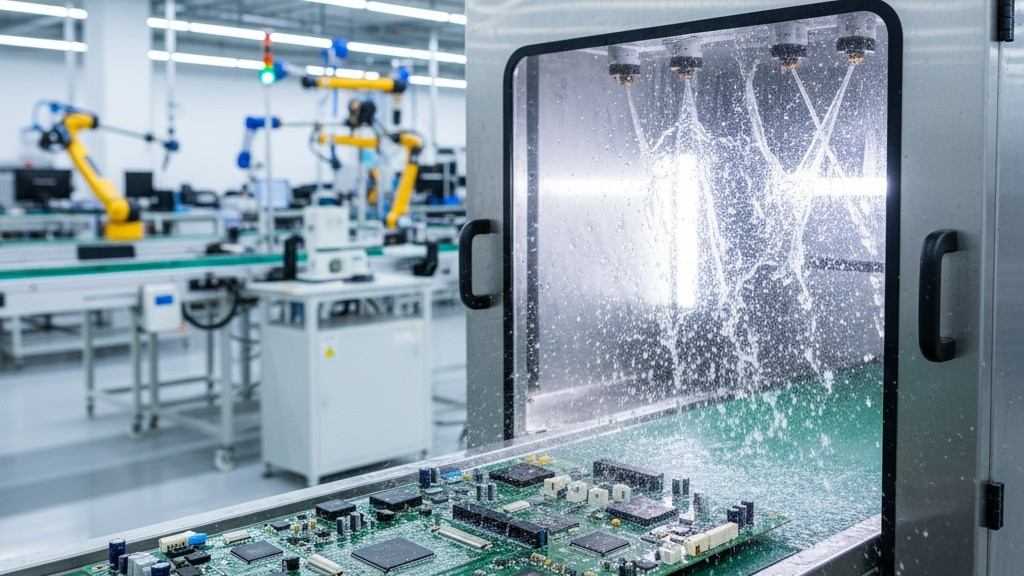

La Décision de Nettoyer Avant la Couche

La solution est une décision de processus : quand la contamination ionique sur un assemblage sans nettoyage devient-elle inacceptable pour le revêtement conformal ? La réponse dépend du flux, du profil de reflow, du matériau du revêtement, et de l’environnement de service.

Quantifier la contamination nécessite des tests, car l’inspection visuelle est inutile. Une carte peut sembler propre tout en abritant une quantité suffisante d’ions pour provoquer une défaillance. La méthode la plus courante est le test de résistivité de l’extrait de solvant (ROSE), qui mesure la conductivité d’un solvant utilisé pour laver la carte. Le résultat s’exprime en équivalents de chlorure de sodium par unité de surface (par exemple, µg de NaCl/cm²). Pour des diagnostics plus détaillés, la chromatographie ionique peut identifier des espèces ioniques spécifiques et leurs concentrations.

Les niveaux de contamination acceptables varient selon le revêtement. D’après l’expérience sur le terrain et les tests accélérés, les revêtements acryliques appliqués sur des flux sans nettoyage échouent souvent dans des environnements humides lorsque la contamination ionique dépasse 1,56 µg/cm² d’équivalent NaCl. Les uréthanes peuvent tolérer des niveaux légèrement plus élevés, autour de 2 à 3 µg/cm², en raison de leur perméabilité à l’humidité inférieure.

La décision de nettoyer dépend de ces seuils. Si un processus bien contrôlé utilisant un flux à faible résidu maintient la contamination en dessous de la limite pour le revêtement choisi, le nettoyage peut être superflu. Cependant, des facteurs comme un profil de reflow incomplet, l’utilisation de flux halogènes à haute activité, ou des géométries complexes de la carte qui piègent les résidus, militent en faveur du nettoyage. En cas de doute, ou lorsque l’environnement final implique une humidité élevée, le nettoyage avant application du revêtement reste la seule option fiable.

Conception pour Éliminer les Pièges à Résidus

La prévention est meilleure que la correction. Les choix de conception du processus faits bien avant l'application du revêtement peuvent minimiser les conditions qui mènent à la défaillance.

Les résidus de flux ne se répandent pas uniformément. Ils s'accumulent sous de grands composants, sont attirés dans les gaps entre les broches à pas fin, et se concentrent dans les coins où le flux d'air lors du refusion est faible. Ce sont les points chauds pour la contamination ionique. Une approche consiste à masquer ces zones à haut risque lors de l'application du revêtement. Une autre est le revêtement sélectif, où seules les zones sensibles de la carte sont protégées, laissant les zones à haute residue non recouvertes. Cela réduit le risque d'emprisonnement de contaminants mais nécessite une analyse minutieuse pour éviter que les zones non protégées ne soient vulnérables.

La disposition de la carte joue également un rôle critique. Orienter les grands composants pour minimiser l'ombre de flux et assurer un espacement adéquat entre les pièces peut considérablement réduire la concentration de résidus. Ces choix de conception pour la fabricabilité ont un impact direct sur la fiabilité à long terme de l'assemblage revêtu.

Inspection après la Coating : Trouver les Problèmes Avant l'Expédition

Même avec un contrôle rigoureux du processus, la vérification est essentielle. L'inspection post-revêtement confirme la bonne application et cherche des signes de contaminants emprisonnés.

Les résidus emprisonnés laissent souvent des indices visuels. Une texture tachetée ou une « peau d'orange » peut indiquer une mauvaise mouillabilité sur une zone contaminée. Des bulles, des vides ou des décalages subtils de couleur peuvent également signaler une mauvaise adhérence. Les systèmes de contrôle optique automatisés (AOI), en particulier ceux utilisant la lumière UV avec des revêtements fluorescents, sont excellents pour repérer ces défauts.

Mais l'inspection visuelle ne peut pas mesurer le risque électrochimique. Pour cela, des tests électriques sont nécessaires. Une chute significative de la résistance d'isolement entre conducteurs adjacents après une exposition à l'humidité est un signal d'alerte clair. Le test de résistance d'isolement de surface (SIR) fournit les données les plus définitives. En appliquant une tension de polarisation à un motif de test dans des conditions contrôlées de haute température et d'humidité élevée (typiquement 85°C/85% HR), le test SIR peut simuler le mode de défaillance sur le terrain dans un délai accéléré. Une baisse constante de la résistance indique que les contaminants emprisonnés sont actifs et que l'assemblage est une défaillance en attente.

L'intégration de ces points de contrôle—inspection visuelle, tests de résistance d'isolement, et validation SIR—est la façon la plus efficace d'identifier les défauts liés à la contamination avant qu'ils ne quittent l'usine. Sur PCBA Bester, rendre le test SIR obligatoire lors de la qualification de tout nouveau flux ou processus de revêtement s'est avéré être le meilleur prédicteur unique de la fiabilité sur le terrain dans des environnements exigeants.