Le son d'une défaillance lors d'un test de chute est distinct, mais le silence qui suit dans le laboratoire d'analyse des défaillances est là où réside la véritable tension. Un prototype d'appareil portable heurte le béton. L'écran survit, le boîtier survit, mais l'unité est morte. Le réflexe immédiat dans les ateliers d'ingénierie est de blâmer l'usine de fabrication. L'accusation est presque toujours la même : le stratifié était « mauvais », la résine était « sous-cuite » ou l'adhésion était « faible ».

Mais lorsque vous zoomez sur la coupe transversale, l'histoire change. Le pad en cuivre ne s'est pas seulement décollé ; il a emporté un morceau du diélectrique époxy avec lui. C'est le cratérisation du pad. Ce n'est pas une défaillance de la chimie d'adhésion ; c'est une défaillance de l'architecture mécanique. Vous ne pouvez pas résoudre un problème de géométrie en exigeant une fiche technique « plus forte » de votre fournisseur de matériaux. Si vous voyez des cratères, vous demandez probablement au stratifié d'effectuer un travail qui appartient au châssis mécanique.

Anatomie du cratère

Vous ne pouvez pas résoudre le problème si vous continuez à le mal identifier. Les ingénieurs confondent souvent toute séparation sous un BGA (Ball Grid Array) avec un « soulèvement de pad ». Le soulèvement de pad est généralement un phénomène thermique ou le résultat d'un mauvais mouillage lors du refusion. La cratérisation du pad est une fracture mécanique violente.

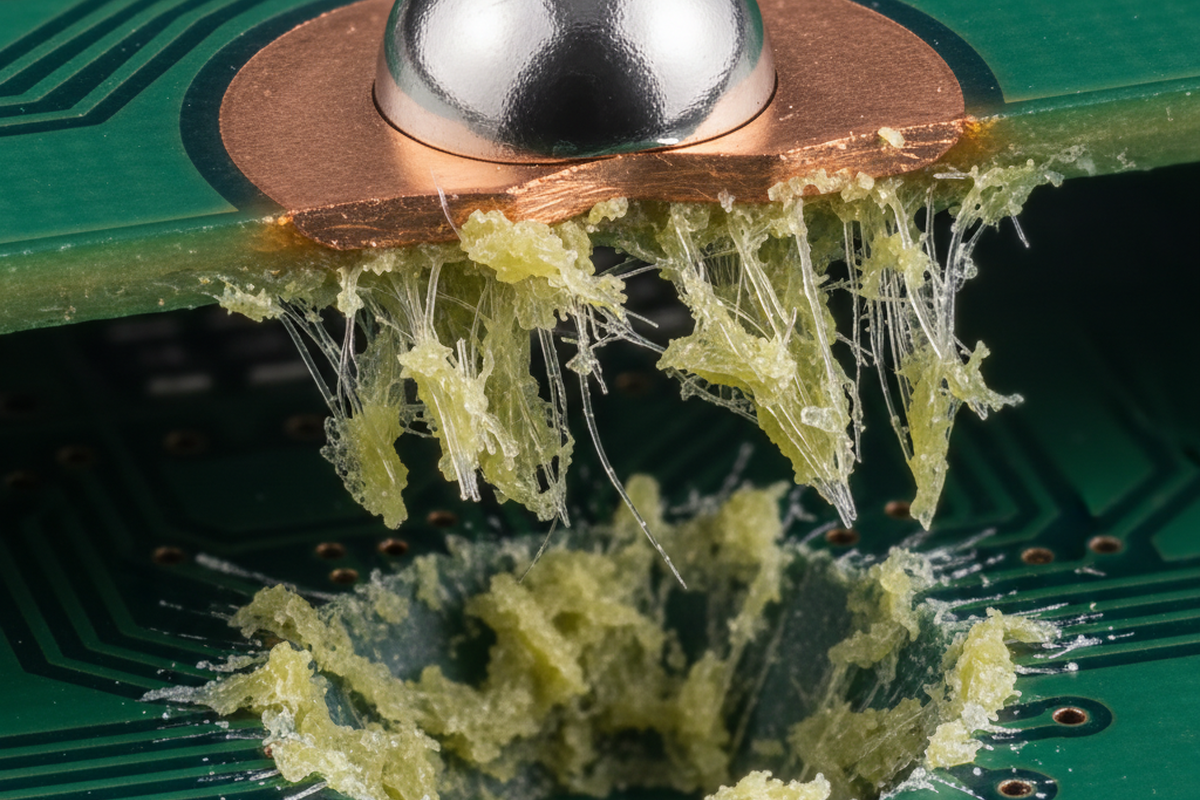

Regardez le site de la défaillance au microscope. Un vrai cratère laisse une cavité distincte dans le matériau stratifié lui-même. Le pad en cuivre est toujours fermement attaché à la bille de soudure, et la bille de soudure est fermement attachée au composant. La défaillance s'est produite entièrement dans la résine diélectrique sous le cuivre. Cela ressemble à une boule de glace arrachée du bac.

Cette distinction est cruciale car elle exclut la panique courante du « Black Pad ». Le Black Pad est un problème de corrosion chimique affectant les finitions ENIG (Nickel chimique or immergé), laissant une surface sombre et plane où la soudure n'a pas mouillé. Si vous voyez de l'époxy déchiqueté et des fibres de verre dépassant de la carte ou attachées au bas du pad soulevé, vous n'avez pas un problème de Black Pad. Vous avez un problème de gestion du stress. La résine n'a pas échoué chimiquement. Elle a été mécaniquement dépassée.

La physique de la vitesse : sensibilité à la vitesse de déformation

La raison pour laquelle ce mode de défaillance est si insidieux — et si souvent attribué à des « mauvais lots » — est que le FR-4 et les stratifiés similaires sont sensibles à la vitesse de déformation. Un matériau qui se comporte avec une ductilité décente lors d'un cycle thermique lent ou d'un test de flexion statique agira comme du verre cassant lors d'un impact à grande vitesse.

Lorsqu'un appareil heurte le sol, l'onde de choc traverse le PCB. Si la carte est autorisée à fléchir, cette énergie de déformation doit aller quelque part. Lors d'un événement de chute standard (suivant JEDEC JESD22-B111 ou similaire), la vitesse de déformation peut être incroyablement élevée. À ces vitesses, les chaînes polymères dans la résine n'ont pas le temps de se réorienter et de dissiper l'énergie. Elles cassent simplement.

C'est pourquoi regarder la température de transition vitreuse (Tg) sur une fiche technique est une perte de temps pour ce mode de défaillance spécifique. Tg mesure la performance thermique, pas la ténacité à la fracture (K1c) ni le module à haute vitesse. Vous pouvez payer un supplément pour un matériau à Tg élevé (170°C+) et voir quand même une cratérisation catastrophique parce que le matériau est tout aussi cassant, voire plus, à la vitesse d'impact à température ambiante.

Les tueurs silencieux : c'est arrivé avant la chute

Avant même de charger la carte dans le testeur de chute, vous avez peut-être déjà condamné les pads. Un pourcentage significatif des « échecs de test de chute » sont en réalité des « échecs de dépanelage » qui se sont simplement ouverts lors de la chute.

Considérez la mécanique de la séparation d'une carte d'un panneau. Si vous utilisez un processus de rainurage en V et séparez les cartes manuellement ou avec une lame de type coupe-pizza, vous introduisez d'importants moments de flexion directement sur le bord de la carte. Si un connecteur lourd ou un BGA est trop proche de cette ligne de rupture, l'onde de contrainte générée par la cassure crée des microfissures dans la résine sous les pastilles. Ces fissures sont invisibles à l'œil nu et passent souvent les tests électriques (ICT) car le cuivre est encore en contact. Mais l'intégrité structurelle de la résine est perdue.

C'est souvent là que proviennent les défaillances « fantômes ». Le test de chute n'a pas cassé la résine ; il a simplement terminé le travail commencé par la fraiseuse. Si vous observez des cratères près des bords de la carte, ignorez un instant la hauteur de chute et auditez votre station de dépanelage. Cherchez des jauges de contrainte sur le dispositif. Si vous n'en voyez pas, vous ne mesurez pas la variable qui tue réellement votre rendement.

Le piège de la rigidité de la soudure

Beaucoup de concepteurs négligent une variable contre-intuitive : renforcer la soudure rend souvent le système plus faible. L'alliage sans plomb standard de l'industrie, SAC305 (Sn-Ag-Cu), est largement utilisé car il est fiable et bien compris. Cependant, le SAC305 a un module de Young relativement élevé — il est rigide.

Lors d'un choc par chute, vous voulez de la conformité. Vous voulez quelque chose dans l'empilement qui agisse comme un absorbeur de chocs. Si la soudure est rigide (SAC305), le composant est rigide (BGA céramique), et la pastille en cuivre est rigide, la seule chose restante pour absorber l'énergie est la résine du stratifié. La résine est la chose la plus « souple » dans cette chaîne spécifique à haute rigidité, donc elle se déchire.

Passer à un alliage à module plus faible, comme le SAC105 ou certains alliages à faible teneur en argent dopés, peut réduire drastiquement le cratérage. Ces alliages plus souples se déforment plastiquement lors du choc, absorbant l'énergie qui serait autrement transférée dans le stratifié. Il semble contre-intuitif pour un ingénieur de demander une soudure « plus faible », mais dans le contexte du choc mécanique, la conformité est une question de survie. Bien sûr, cela introduit un compromis : une teneur en argent plus faible réduit souvent la fiabilité au cyclage thermique. Il faut équilibrer le risque que l'appareil meure d'une chute contre le risque qu'il meure d'une fatigue thermique sur cinq ans. Mais pour les appareils portables, la chute est généralement le principal facteur de défaillance.

La géométrie est le destin

En fin de compte, vous ne pouvez pas tromper la physique avec une spécification de matériau. Si vous placez un grand BGA lourd au centre d'un PCB fin puis fixez ce PCB uniquement avec des vis aux coins éloignés, vous avez construit un trampoline. Lorsque ce trampoline fléchit lors d'un choc, la courbure est maximale au centre — juste là où votre BGA est soudé.

La solution la plus efficace pour éviter le cratérage des pastilles n'implique que rarement un nouveau matériau de stratifié. Généralement, il suffit d'une nouvelle vis de fixation. Ajouter un entretoise ou un bossage de support près du grand BGA augmente la rigidité locale de la carte, empêchant la flexion qui provoque la fissure. Vous modifiez la forme modale de la carte pendant la vibration.

Cela s'applique aussi au routage des pistes. Bien que la « déchirure de piste » soit un cousin du cratérage (où la piste en cuivre se casse au rétrécissement près de la pastille), la solution est similaire. Les gouttes d'eau et les pistes d'entrée plus larges répartissent la contrainte. Mais aucune augmentation d'épaisseur de piste ne sauvera une pastille si la carte est autorisée à se courber de 4 mm lors d'un impact.

Vous devez tracer les lignes de force. Regardez où se trouve la masse (batteries, dissipateurs, blindages) et regardez où sont les ancrages. Si vos composants sensibles sont situés sur les « lignes de faille » entre ces points, vous comptez sur la ténacité à la rupture d'une fine couche d'époxy pour maintenir votre produit ensemble. C'est un pari que vous finirez par perdre. Sécurisez la masse, renforcez localement la carte, et arrêtez d'espérer que la résine vous sauvera.