Une carte peut sembler propre. Elle peut passer un numéro ionique en vrac mis en évidence en vert sur un certificat. Et elle peut encore fuir sur le terrain.

Ce n’est pas du cynisme. C’est la géométrie, l’humidité et le temps qui rattrapent une mesure qui semblait mal placée.

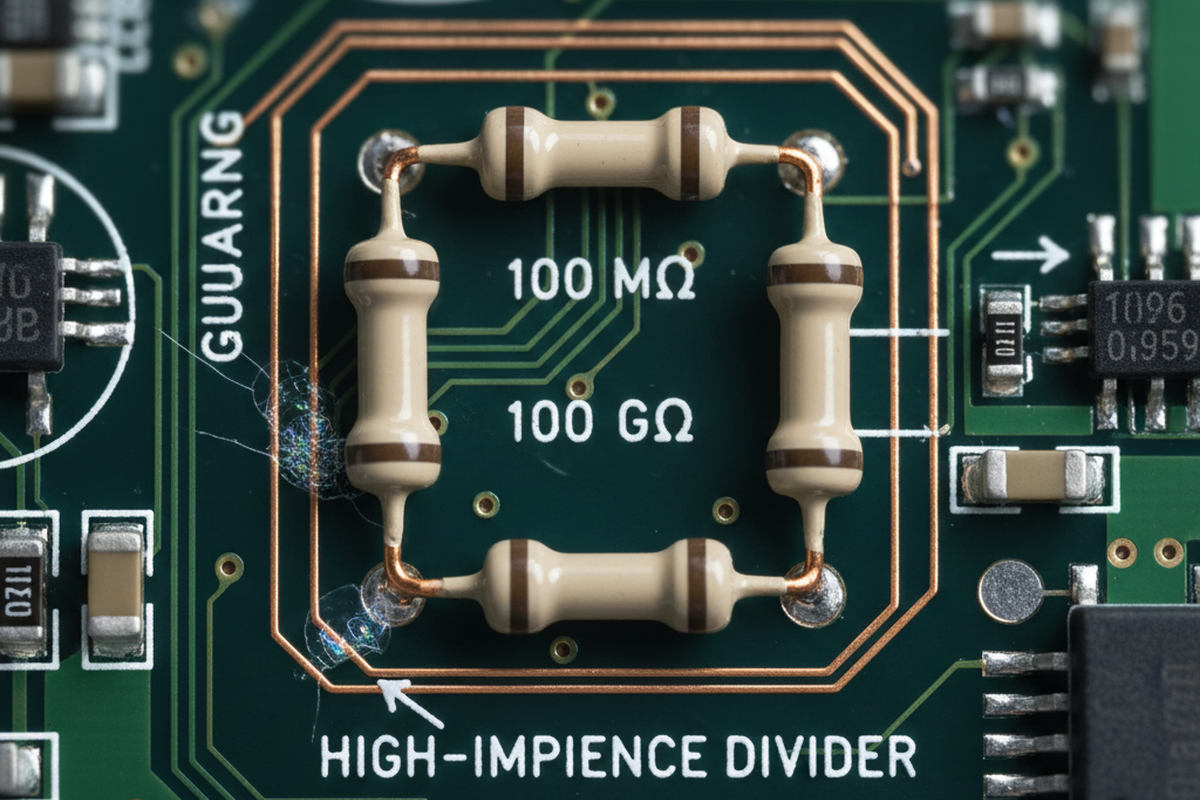

Considérez un schéma familier dans la détection industrielle : une plateforme avec un diviseur à haute impédance (100 MΩ à 1 GΩ) fonctionne parfaitement sur le banc d’essai et passe les vérifications entrantes, mais commence à montrer un décalage de dérive après déploiement côtier. La discussion dans la salle est toujours la même : le fabricant sous contrat dispose d’un rapport ROSE ; il respecte une limite ; cela devrait aller. Pendant ce temps, la seule configuration qui révèle la dérive est une exposition à l’humidité biaisée — pensez à 85%RH avec un biais appliqué à travers le réseau sensible — où la défaillance apparaît lentement, comme un minuteur.

Lorsque vous réduisez la défaillance à un quartier spécifique (habituellement une région LGA/QFN à faible hauteur près d’un anneau de garde), l’histoire du « nettoyage en vrac » s’effondre. Une extraction localisée autour du point chaud révèle une contamination que le nombre de la carte entière n’a jamais capturée. Les actions correctives qui font réellement avancer le problème ne sont pas héroïques. Ce sont des disciplines banales : suivre la résistivité du rinçage, appliquer des règles de chargement qui empêchent l’ombrage, et faire respecter la discipline du flux de rework par une révision de l’instruction de travail liée à un ECO.

Ici, les raccourcis commencent à se multiplier : « Ne pouvons-nous pas simplement appliquer un revêtement conformal ? » « Ne pouvons-nous pas simplement demander un certificat plus propre ? » « Ne pouvons-nous pas simplement augmenter l’espacement ? » Ces questions sont rassurantes car elles ressemblent à une clôture. Elles ne le sont pas.

Un certificat de propreté est une donnée d’entrée. Ce n’est pas une preuve qu’une surface à haute impédance ou à haute tension restera isolante face à l’humidité, au biais et au vieillissement.

Une véritable preuve est différente : une validation liée au mécanisme qui correspond au mode de défaillance, plus des contrôles de processus qui rendent les résultats du nettoyage reproductibles — y compris les parties de la fabrication que tout le monde souhaite ne pas compter, comme la rework et la retouche de soudure sélective.

Ce que signifie « Nettoyage » quand les nanoampères comptent

Pour les assemblages à haute impédance et HV, « suffisamment propre » ne peut pas simplement signifier « nous avons extrait des ions d’une grande zone et le nombre était en dessous d’une limite ». L’objectif est plus précis et plus exigeant : prévenir la dérive de fuite et la dégradation de l’isolation à travers les saisons, les profils de stockage et le temps sous biais. Il s’agit d’un objectif de fiabilité électrique, distinct des normes esthétiques. Une fine couche de résidu patchy qui ne déclencherait jamais une alarme lors d’une inspection visuelle peut devenir électriquement active en humidité. Une fois le biais appliqué, elle cesse d’être un contaminant passif et devient une partie d’un chemin de conduction.

Mécaniquement, les ingrédients sont simples : résidu ionique, humidité, biais, temps et géométrie qui permettent à un film de relier ce que les diagrammes d’espacement supposaient être de l’air. La partie difficile est que la géométrie qui vous importe est souvent cachée. Les zones sous-composants — QFN, LGA, BGA, broches à pas serré, et les bords des adhésifs ou des enrobages — sont là où les résidus se coincent et où la portée du lavage est la pire. Ce sont aussi précisément les endroits que les équipes ne peuvent pas bien inspecter, et précisément là où un test d’extraction en vrac dilue le problème. Si quelqu’un demande : « Comment nettoyez-vous sous un QFN/LGA ? » ils ne posent pas une question pour débutant. Ils sondent le cœur de savoir si l’histoire du nettoyage est réelle ou du théâtre.

Pratiquement, la validation doit être localisée autour du nœud sensible. Une bague de garde autour d’une entrée d’électromètre, d’un réseau diviseur à haute valeur, ou d’une région de creepage HV n’est pas « juste une autre zone de la carte ». C’est un point chaud avec une physique de défaillance différente. Le chemin de fuite suit souvent des caractéristiques banales : bords de la couche de masquage, voisinages de via‑in‑pad, ou le périmètre d’un boîtier à faible hauteur où les résidus de flux se coincent et sont activés par l’humidité. C’est pourquoi « simplement augmenter l’espacement » résout rarement la fiabilité HV sur une assemblée qui a encore des résidus : les films de surface ne respectent pas l’espacement nominal dessiné dans le CAD.

Brillant n’est pas une mesure.

La vérité inconfortable est que de nombreux programmes valident le nettoyage comme si la contamination était uniforme et visible. Les défaillances à haute impédance et HV ne le sont généralement pas.

La Trace du Mécanisme : Résidu → Humidité → Déviation → Fuite (et comment le prouver)

Un plan de validation commence par énoncer le mécanisme de défaillance en une phrase. Pour ce sujet, il s'agit généralement de conduction de surface et de dérive (parfois progressant vers une migration électrochimique), et non d'une rupture immédiate. Ensuite, le plan énumère les conditions nécessaires : résidu ionique quelque part sur la surface ou piégé sous un boîtier, humidité suffisamment élevée pour créer un film conducteur, un champ électrique appliqué à travers la région (déviation), et suffisamment de temps pour que la fuite se stabilise en comportement « normal » nouveau. Cette composante temporelle est ce que les équipes sous-estiment ; les tests en laboratoire sont courts, tandis que l'exposition sur le terrain est longue.

Une fois cette chaîne causale nommée, le plan cartographie où chaque ingrédient se cache dans l'assemblage. Sous un LGA/QFN à faible décalage, près d'un diviseur de 100 MΩ, se trouve un piège classique : la région est électriquement sensible, physiquement difficile à nettoyer, et facile à contaminer lors de la reconfiguration. Lorsqu'un programme observe un regroupement de dérives après un déploiement côtier ou un stockage en entrepôt en été, cela ne signifie pas que la carte est devenue « plus sale » de manière spectaculaire. Cela signifie que l'environnement a finalement fourni l'humidité nécessaire pour compléter le circuit à travers un film de résidu déjà présent, et que la déviation a rendu le chemin de fuite cohérent.

Une immersion humidité délibérée n'est pas un test sophistiqué dans ce contexte ; c'est une façon de reproduire les ingrédients réels de la défaillance sur le terrain. Et elle possède une norme de falsification : si l'humidité biaisée à un niveau de stress pertinent ne modifie pas la résistance d'isolation au fil du temps dans la région critique, l'hypothèse de résidu perd en force.

C'est aussi là que la confusion « passage ROSE = sûr ? » doit être traitée. Les tests ioniques en vrac peuvent être des écrans utiles, mais ils ne garantissent pas que le centimètre carré sous un boîtier à faible décalage près d'une bague de garde est propre. Ils imitent aussi rarement les conditions de fonctionnement — la chimie d'extraction, l'échantillonnage de localisation, et la sensibilité aux résidus localisés comptent. Un rapport peut être « vrai » et pourtant sans rapport avec le mécanisme de défaillance. La question de validation n'est pas « A-t-il atteint un chiffre ? » mais « Cet assemblage maintient-il le comportement d'isolation sous humidité et déviation pendant les constantes de temps que le produit rencontrera réellement ? »

Il n'existe pas de seuil universel d'« résidu acceptable » qui puisse être affirmé honnêtement pour tous les designs à haute impédance/HV. Le niveau acceptable dépend de l'échelle d'impédance (nanoampères ne sont pas microampères), des gradients de tension, de la géométrie, et de l'environnement. La façon de gérer cette incertitude est la corrélation, pas la confiance. Choisissez une stratégie de carte ou de coupon représentative, appliquez un profil d'humidité biaisée qui encadre des conditions de terrain plausibles (85°C/85%RH est une borne courante, mais pas la seule), et corrélez les indicateurs de contamination localisée (extraction localisée autour du point chaud, tests de style SIR/ECM, résistance d'isolation vs. temps) à la performance électrique qui vous importe.

La ligne directrice est simple : si la défaillance implique humidité + déviation + temps, la validation doit impliquer humidité + déviation + temps, au bon endroit.

Paquet de Validation Minimale Viable (Ce qu'il prouve, ce qu'il ne prouve pas)

Un « paquet de validation minimale viable » n'est pas une version édulcorée d'un programme parfait. C'est un compromis délibéré : assez pour éliminer les boucles de fausse confiance les plus courantes sans transformer le projet en un effort scientifique sans fin. Il cesse de considérer un certificat comme une ligne d'arrivée. Plutôt que d'ajouter des tests pour leur propre intérêt, ce paquet représente le plus petit ensemble de contrôles et de preuves qui réduit significativement la probabilité de dérives/régressions de fuite.

Au minimum, le programme doit comporter deux catégories : (1) des preuves de contrôle du processus/de dépistage que le nettoyage est maîtrisé et reproductible, et (2) au moins un test électrique lié au mécanisme axé sur le point chaud.

Du côté du processus, le programme doit exiger des artefacts audités de la ligne de nettoyage et du sous-traitant, pas des déclarations marketing. Les programmes constamment stables ont des traits spécifiques : une recette de lavage documentée, des registres de maintenance incluant l'inspection/nettoyage de la buse sur un laveur en ligne aqueux avec barres de pulvérisation, et une méthode de chargement évitant l'ombrage (règles d'espacement des paniers réellement suivies, pas simplement collées à une porte).

La qualité du rinçage mérite une attention disproportionnée car elle est facile à négliger et influence les résultats. La journalisation de la résistivité du rinçage DI qui évolue dans le temps est plus informative que de débattre d'une chimie « plus forte » alors que la qualité de l'eau de rinçage fluctue. C'est aussi là que la compatibilité des matériaux doit être considérée — boîtiers de connecteurs, étiquettes, silicones/remplissages, joints. Un changement de chimie qui trouble les plastiques ou gonfle un joint ne peut que « résoudre » la contamination pour en créer une autre problématique de fiabilité. Un contrôle de coupon de base plus une revue de fiche technique/Données de sécurité (SDS) est obligatoire lorsque des substitutions sont envisagées.

Du côté du mécanisme, choisissez un test qui ressemble aux ingrédients de la défaillance et une mesure qui cible le point chaud. Cela pourrait être une immersion humidité biaisée avec un biais défini dans la région sensible (espacement HV ou zone du diviseur de haute valeur) combinée à une tendance de résistance d'isolation vs. temps, ou un test SIR/ECM orienté autour du processus et des matériaux utilisés. Associez-le à une extraction localisée autour de la région à risque élevé (voisinage de la bague de garde, sous des boîtiers à faible décalage) plutôt qu'à une moyenne sur toute la carte. L'objectif est de rendre le programme sensible à la façon dont ces défaillances se produisent réellement : localisées, activées par l'humidité, stabilisées par la déviation, et révélées au fil du temps.

L'approvisionnement et le dépannage précoce commencent souvent par une mauvaise question : « Quel nettoyant devons-nous acheter ? » Si les résultats du nettoyage changent lorsque les cartes sont réarrangées dans un panier ou lorsque les buses de pulvérisation sont débouchées, l'équipe n'a pas un problème de chimie. Elle a un problème de capacité de processus. La sélection de la chimie est importante — surtout avec les types de flux et les contraintes de matériaux — mais c'est la dernière commande à ajuster après que la mécanique, le chargement, la qualité du rinçage et la surveillance soient visibles et maîtrisés.

Et non : le revêtement conformal n'est pas un plan de nettoyage. Le revêtement peut réduire le risque, ou il peut sceller les résidus dans l'assemblage et en faire des sources de dérive à long terme. Si un revêtement est utilisé, il doit avoir ses propres contrôles de processus (stratégie de masquage, mesures d'épaisseur enregistrées par lot, vérification de la cuisson, et plan de rework) et il ne peut toujours pas être considéré comme une permission de sauter la validation de la propreté du point chaud.

Rework and Selective Solder : Le point aveugle de la validation

Si un plan de validation ignore la rework, il valide un processus de fabrication fictif.

Une construction pilote peut passer le test ICT et sembler stable, puis développer des défaillances intermittentes à haute impédance après une journée dans une chambre d'humidité avec une tension appliquée. L'autopsie révèle souvent quelque chose d'atrocement ordinaire : deux techniciens effectuant « la même » retouche ont utilisé des flux et des habitudes de nettoyage différents. L’un utilisait un stylo à flux et un coton-tige avec de l’IPA ; un autre utilisait un flux différent et un matériau d’essuyage qui perdait des fibres. Une instruction de travail disant « nettoyer selon les besoins » n’est qu’un souhait. Lorsque les défaillances sont reliées aux notes MRB ou aux NCR, puis au banc de rework, le motif cesse de sembler aléatoire. Il commence à ressembler à un processus de fabrication secondaire non contrôlé.

C’est pourquoi la rework et la soudure sélective doivent faire partie du périmètre de validation. Les contrôles sont explicites : une liste de flux verrouillée (numéros de pièces suivis dans la réserve), des solvants et matériaux d’essuyage définis (pas de « recettes de folk » dépendant de la personne), des règles de routage claires pour le retour des cartes au lavage après la retouche, et des critères de vérification correspondant au mécanisme de défaillance (pas seulement « l’aspect propre »). Si un programme doit traverser des ECO et des réparations en service sur le terrain, la validation devrait inclure au moins un cycle de rework dans la matrice de test pour la région critique, car c’est là que les résidus sont injectés tardivement et silencieusement.

Il y a aussi une incertitude subtile mais importante à gérer ici : « sans nettoyage » sur une étiquette de flux n’est pas une garantie physique, et les formulations varient. Considérez le type de flux comme une variable contrôlée. Lorsqu’il change, re-validez le comportement du point chaud sous humidité et tension. Sinon, le programme se retrouve « validé » pour un flux qui n’est pas celui utilisé lors des retouches désordonnées et sous pression de temps qui se produisent réellement.

Le volume de rework peut être faible et dominer le risque parce que le nœud sensible est localisé. Le risque est proportionnel à si un événement de rework a touché le mauvais centimètre carré, et non au nombre total de cartes reworkées.

Red‑Teaming des artefacts de confort (ROSE, CoCs, Visuel, Hipot)

L’état d’esprit dominant est simple : atteindre l’indicateur clé de performance de propreté, réussir le test hipot, expédier. Les artefacts de confort sont empilés comme un bouclier : rapport ROSE, CoC du fournisseur, inspection visuelle, peut-être un traceur UV, et un passage hipot à la fin. Chaque artefact mesure quelque chose de réel, mais aucun d’eux, à lui seul, ne mesure « cette assemblée ne développera pas de conduction de surface et de dérive à l’humidité sous tension avec le temps ».

ROSE est un écran de masse grossier ; il n’est pas conçu pour cartographier les résidus localisés sous un périmètre QFN ou à la bordure d’un anneau de garde. Un CoC du fournisseur décrit le matériau entrant, pas l’état de la carte assemblée après le reflow, la soudure sélective, la manipulation et la rework. L’inspection visuelle (même avec des aides UV) aide à repérer les résidus grossiers et les problèmes de main-d'œuvre, mais des films électriquement actifs fins peuvent être presque invisibles. Hipot prouve une résistance à un instant précis dans le temps sous une configuration spécifique ; il ne prédit pas automatiquement la dérive de conduction de surface à 85%RH avec tension appliquée pendant des heures ou des jours. Ce ne sont pas des critiques des tests. Ce sont des rappels de leurs limites.

Si le produit se soucie des nanoampères, il doit valider avec des nanoampères — ou avec des tests qui les prédisent de manière fiable.

Une reconstruction pragmatique conserve les artefacts de confort comme écrans, mais cesse de les utiliser comme clôture. Ajoutez un test de preuve lié au mécanisme au point chaud sous humidité et tension pendant une durée pertinente, et associez-le à une mesure de contamination localisée ou à une preuve de type SIR/ECM. Cette seule addition fait souvent plus pour prévenir les retours sur le terrain dus à la dérive que l’expansion d’une liste de certificats.

Comment le délimiter sans lancer un projet scientifique

Un programme crédible ne tente pas de valider la « propreté » partout, pour toujours. Il délimite en fonction des conséquences et de la plausibilité.

Commencez par le nœud sensible et son voisinage : diviseurs de haute valeur (100 MΩ et plus), entrées d’électromètre avec anneaux de garde, et espacement HV où des films de surface peuvent faire un pont de fuite. Ensuite, décidez à quoi ressemble le monde du produit dans différentes plages : intérieur bénin, exposition à l’humidité côtière, ou stockage en entrepôt chaud suivi d’humidité lors du transport et du déploiement. Cette décision de délimitation guide la sélection des tests de stress. Elle guide aussi l’échantillonnage : une extraction localisée autour du point chaud est plus informative que des moyennes sur toute la carte lorsque la défaillance est causée par l’enfermement sous-composant. Si le CM peut montrer des tendances de résistivité au rinçage, des journaux de maintenance du laveur, et des diagrammes de chargement qui empêchent l’ombre de pulvérisation, cela réduit le besoin de tests exploratoires répétés. Sinon, le programme doit supposer la variabilité jusqu’à preuve du contraire.

Ce guide évite intentionnellement de classer les marques de nettoyants, de fournir des étapes de nettoyage pour les amateurs, ou de passer en revue l’historique clause par clause d’une norme. Ce matériel n’aide pas une équipe professionnelle à décider si une assemblée à haute impédance/HV restera stable sous humidité et tension. Il tend à distraire des leviers qui comptent vraiment : géométrie, capacité de processus, et validation liée au mécanisme.

L’étoile polaire pratique est simple : cessez de vous demander si le tableau est « propre » dans l’abstrait. Demandez si le point chaud reste isolant face à l’humidité, au biais, au temps et à la réalité de la reconfiguration — et exigez des mesures capables de répondre à cette question.