Le coût d'une refonte de carte dépasse largement les panneaux jetés et les délais retardés. Pour les produits combinant des packages Quad Flat No-lead (QFN) et micro-Ball Grid Array (BGA), la chute de rendement lors de la première fabrication est plus abrupte que la plupart des équipes de conception ne l'anticipent. Ces deux familles de packages imposent des exigences contradictoires à presque tous les aspects de la fabrication, de l'impression de pâte et du placement des composants à l'inspection après le refusion. Une ouverture d'aperture de stencil optimisée pour une grande plaque thermique QFN engloutira les boules fine-pitch d'un micro-BGA en soudure. Un rail de carte suffisant pour une assembly standard peut manquer de rigidité lorsque un stencil lourd couvre les deux types de packages.

Ce conflit est ancré dans les packages eux-mêmes. Les QFN exigent des volumes importants de pâte pour une grande plaque thermique—souvent 5mm ou plus d'un côté—tout en nécessitant des dépôts précis sur les pads périphériques à des pas allant jusqu'à 0,4mm. Les micro-BGA, en revanche, dispersent des centaines de boules de soudure sur une petite empreinte à des pas de 0,5mm ou moins, où même de légères erreurs de registration entraînent des ouvertures ou des bridges. Lorsque les deux partagent un même stencil et une étape de placement, la configuration doit concilier ces besoins par une DFM délibérée, parfois contre-intuitive. La plupart des échecs évitables lors de la première fabrication remontent à cinq points décisionnels précis : réglage de l'ouverture de l'aperture, exécution du via-in-pad, planification de l'exclusion du remplissage, dimensionnement du rail de carte et placement de repères.

Pourquoi les mises en page à paquets mixtes atteignent le pic de rendement lors de la première fabrication

Le pad thermique exposé du QFN est un défi de montage bien connu. Cette pastille peut représenter 40 à 60 pour cent de l'empreinte du package et nécessite une jointure de soudure robuste pour des performances thermiques et électriques. Cela signifie qu'un volume de soudure suffisant est essentiel, mais la pâte doit fondre sans piéger de voids ou faire flotter le package. Autour de cette pastille, les conducteurs de périmètre à pas fin exigent des dépôts de pâte précis avec un risque minimal de glissement ou de pontage. Le package est en réalité deux problèmes de montage distincts en une seule empreinte.

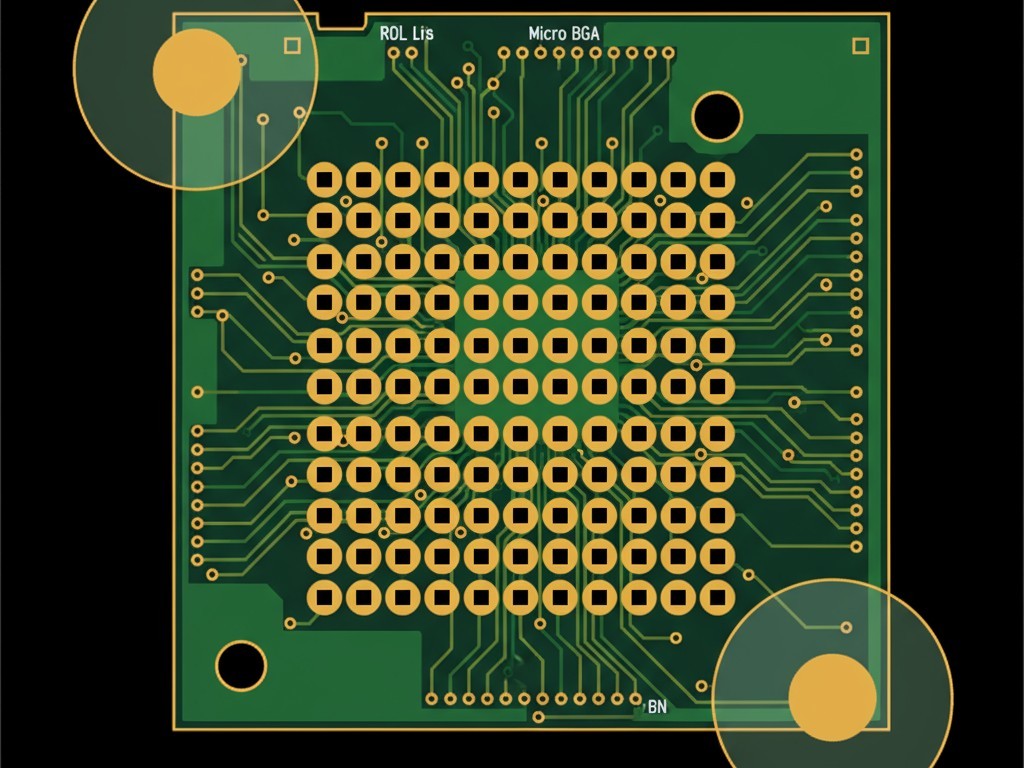

Les micro-BGA imposent un ensemble différent de contraintes. Avec des boules de soudure pré-attachées, les variables passent de l'impression de pâte à la précision du placement. Un BGA à pas de 0,5mm tolère seulement une erreur de 0,1mm avant que les boules ne manquent leur cible. Les petits pads, souvent juste de 0,25 à 0,3mm de diamètre, nécessitent des dépôts de pâte tout aussi petits et précis. Trop de pâte cause des ponts ; trop peu provoque des joints faibles ou des ouvertures. La marge d'erreur est étroite, de ±10 pour cent du volume cible.

Lorsque ces packages coexistent, un stencil épais qui satisfait une plaque thermique QFN déposera excessivement de la pâte sur les pads micro-BGA. Un stencil mince optimisé pour le BGA sera en manque de pâte pour le QFN. La chute de rendement survient lorsque ces conflits sont ignorés. Les joints de soudure sur la plaque thermique QFN présentent des vides dépassant 25 pour cent, violant les critères IPC-A-610 Classe 3. Les réseaux micro-BGA présentent des ponts sur les lignes intérieures ou des ouvertures sur les boules de coin. Il ne s'agit pas de défauts aléatoires ; ce sont des défaillances déterministes dues à des erreurs DFM prévisibles.

Réglage de l'ouverture de l'aperture : équilibrer deux mondes

Le volume de pâte à souder, contrôlé par le design de l'ouverture de l'aperture, dicte la qualité du joint. Le volume doit être suffisant pour former un joint fiable et doit se libérer proprement du stencil. Pour les cartes à packages mixtes, atteindre les deux objectifs demande un réglage précis des dimensions de l'aperture et de l'épaisseur du stencil.

Le rapport de surface détermine la libération de la pâte. Le ratio de la surface de l'ouverture par rapport à la surface de ses murs doit dépasser 0,66 pour une libération fiable de la pâte. En dessous, la pâte adhère aux murs du stencil au lieu de se déposer proprement. Un stencil de 0,125mm d'épaisseur imprimant sur un pad micro-BGA de 0,25mm de diamètre donne un ratio d'environ 0,5—bien en dessous du seuil. Cela impose un choix : réduire l'épaisseur du stencil pour améliorer le ratio pour les petits pads, ou accepter des ouvertures plus grandes et risquer un dépôt excessif de pâte.

L'épaisseur du stencil est un compromis nécessaire. Les plaques thermiques QFN bénéficient de stencils plus épais (0,150mm ou plus), tandis que les micro-BGA fonctionnent mieux avec des épaisseurs plus faibles (0,100 à 0,125mm). Lorsque les deux partagent un stencil, la conception doit s'adapter à la pièce la plus contraignante. Cela signifie généralement choisir une épaisseur de 0,125mm et compenser pour la plaque thermique QFN en réduisant la surface de son aperture. Bien que cela implique un dépôt de pâte plus petit sur la plaque thermique, cela assure des performances acceptables pour le BGA. Les conceptions où la performance thermique du QFN est absolument critique peuvent nécessiter un processus de double impression coûteux avec deux stencils.

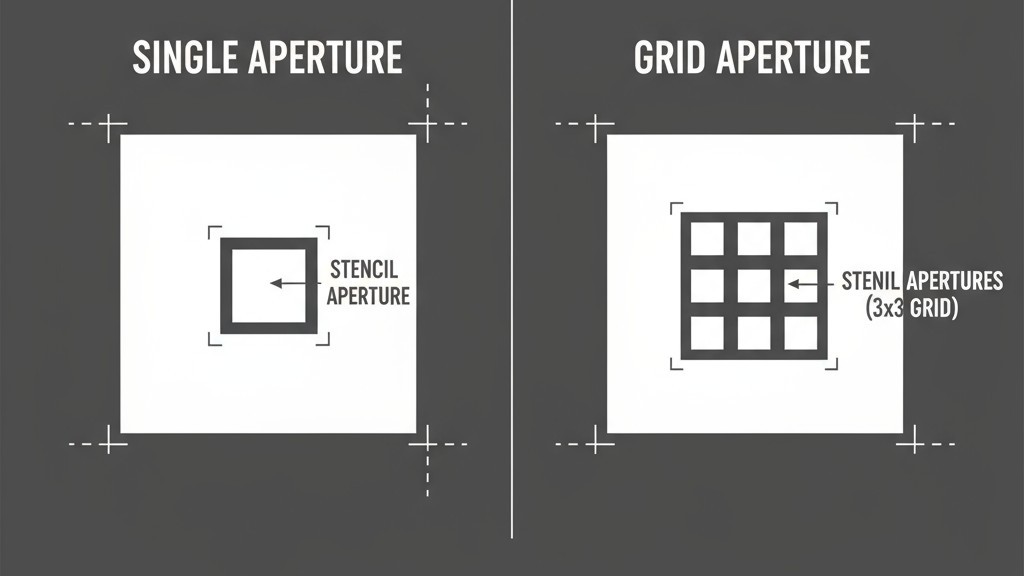

Les ouvertures de la pastille thermique doivent être réduites intentionnellement. Une règle générale consiste à réduire la zone de l'ouverture de la pastille thermique du QFN à 50-80 pour cent de la pastille réelle. Cela empêche le boîtier de flotter sur un excès de soudure lors du retrait de chaleur et permet un motif d'ouverture segmenté. Une grille de petites ouvertures, plutôt qu'une grande fenêtre, améliore la libération de la pâte et réduit les vides en offrant au flux piégé une voie d'échappement. Une pastille thermique typique de 5 mm pourrait utiliser une grille 3×3 d'ouvertures carrées de 1,0 mm, offrant un volume de soudure adéquat tout en contrôlant le processus.

Notre recommandation est de privilégier le micro-BGA. Choisissez une grille plus fine pour la résolution d'impression, puis améliorez la performance thermique du QFN par la conception via-in-pad et une segmentation soigneuse des ouvertures. Cette approche minimise le pontage BGA—le défaut le plus difficile à réparer—tout en acceptant une réduction gérable du volume de soudure de la pastille thermique du QFN.

Via-in-Pad : règles non négociables et limites pratiques

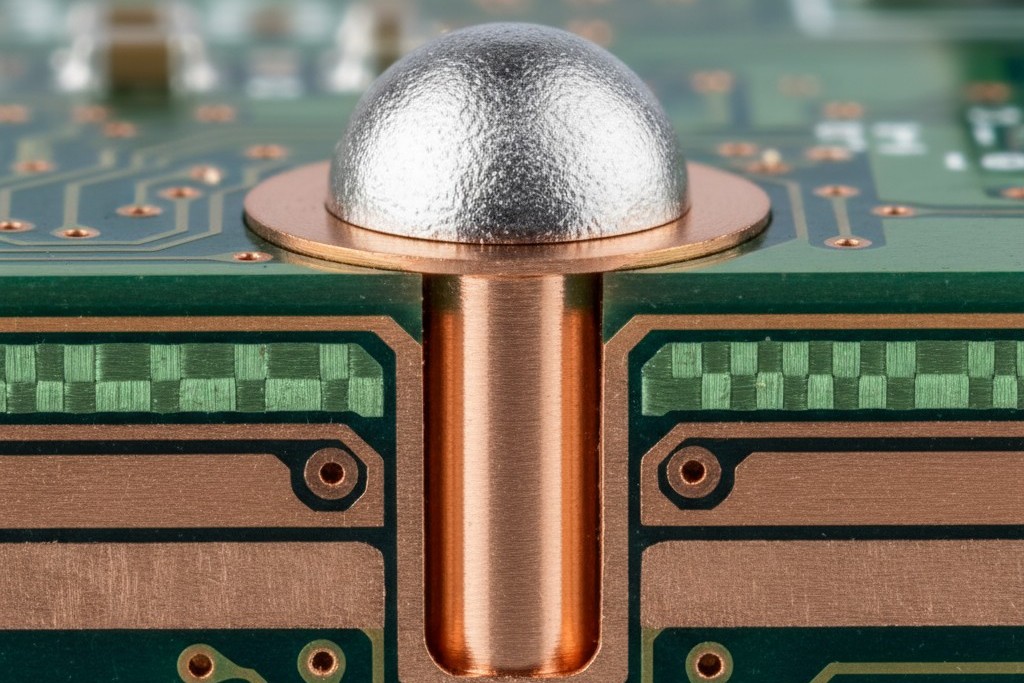

Les vias à l'intérieur des pads de composants, courants pour la gestion thermique du QFN et la sortie du micro-BGA, représentent un risque majeur pour la fiabilité s'ils ne sont pas gérés correctement. Lors du retrait de chaleur, le tube du via peut capillariser la soudure hors de la jointure. En même temps, l'air emprisonné et le flux peuvent dégazer, créant des vides. Ces deux mécanismes dégradent la jointure.

Le traitement des vias remplis de cuivre et planarisés est la solution la plus fiable. Ici, le tube du via est plaqué avec du cuivre jusqu'à ce qu'il soit complètement rempli, et la surface est meulée à plat. Cela élimine le chemin de dégazage et empêche la capillarité de la soudure. La spécification doit être clairement communiquée au fabricant du PCB, comprenant un pourcentage de remplissage de 95 pour cent ou plus et la finition de surface requise. Les fabricants réputés certifieront ce processus selon les normes IPC-4761 ou IPC-6012 de classe 3.

Le remplissage non conducteur est une alternative à moindre coût. Un bouchon en époxy scelle le via, bloquant le dégazage mais n'empêchant pas aussi efficacement que le remplissage complet en cuivre la capillarité de la soudure. Cette approche peut être acceptable pour les pastilles thermiques QFN dans des assemblages de classe 2 moins exigeants, mais c'est une solution plus faible pour les micro-BGAs, où le budget de volume de pâte est beaucoup plus serré.

Lorsque votre fabricant ne peut pas garantir un remplissage complet du via

Si un remplissage complet du via n'est pas disponible ou pratique, la conception doit s'adapter.

- Vía Tenting : Appliquer une couche de masque de soudure sur l'ouverture de la via fournit une barrière partielle. Tenter la face supérieure de la carte, directement sous la pastille, est le plus efficace mais dépend fortement de la précision de l'enregistrement du masque de soudure.

- Remplissage : Utiliser de la pâte non conductrice pour boucher la via est mieux que de couvrir, mais cela ne remplace pas un remplissage complet. La pâte peut ne pas être planifiée, laissant une dépression à la surface qui affecte la constance de l'impression de pâte—un risque important pour les micro-BGAs.

- Acceptation des vias ouverts : C'est une dernière solution, viable uniquement pour les prototypes ou les QFNs à faible puissance où un vide jusqu'à 50 pour cent est tolérable. Les vias ouverts dans les pads de micro-BGA sont presque jamais acceptables en raison du risque élevé de perte de soudure.

Traiter le via rempli dans le pad comme la exigence de base pour toute conception de production utilisant ces packages. Explorer des alternatives uniquement lorsque les contraintes du fabricant sont absolues et que les risques sont explicitement documentés.

Zones de maintien en dehors du remplissage : planification pour la réalité du processus

L'encollage, une époxy liquide déposée autour d'un BGA, améliore la fiabilité mécanique en répartissant la contrainte sur les joints de soudure. Bien que ce ne soit pas toujours requis, il est courant dans les applications soumises à des cycles thermiques ou à des chocs. Lorsqu'il est spécifié, la disposition de la carte doit permettre le processus de dépose.

L'aiguille de dosage nécessite un débattement de 1 à 2mm du bord du boîtier pour un flux uniforme. Les composants placés trop près bloqueront l'aiguille ou créeront des barrières, entraînant des vides et une couverture incomplète. Cette zone de dégagement doit être établie dès le début de la disposition, car déplacer des composants par la suite force souvent à une nouvelle conception.

La hauteur du composant dans cette zone est aussi critique que le dégagement latéral. Les composants hauts agissent comme des barrages, bloquant l'écoulement de l'encollage. La disposition doit maintenir une zone claire et plate dans la zone de dégagement, sans composants dépassant la hauteur de garde du BGA (généralement 0,3 à 0,5mm). Pour les conceptions où une reconfiguration est prévue, cette zone de dégagement doit être étendue à 3 mm ou plus pour permettre l'accès aux outils de retrait.

Rails de carte et conception de panneaux pour l'assemblage

Les rails de la carte, le périmètre non fonctionnel d'un panneau de PCB, sont l'interface mécanique pour tout équipement d'assemblage. Des rails sous-dimensionnés ou mal conçus provoquent la déformation du panneau lors de l'impression ou son déplacement pendant le placement, ce qui réduit le rendement.

La largeur minimale des rails pour les assemblages QFN et micro-BGA mixtes devrait être de 7 à 10mm de chaque côté. Cela offre une zone de prise suffisante pour les convoyeurs et les mécanismes de serrage. Des rails plus étroits, utilisés pour maximiser le nombre de cartes par panneau, favorisent la flexion lors de l'impression à la pochoir. La force vers le bas d'un pochoir lourd peut courber le panneau, provoquant des dépôts de pâte inégaux. Les économies réalisées avec des rails plus étroits sont presque toujours compensées par une perte de rendement. Pour les cartes de moins de 1,6mm d'épaisseur, une barre de rigidification temporaire fixée au rail lors de l'impression peut prévenir cette flexion.

Les trous de fixation et les repères sur les rails fournissent des points de référence pour l'automatisation. Le découpage en V ou le routage de languette pour le dépanélage influence également la conception des rails. Les conceptions QFN et micro-BGA mixtes bénéficient souvent du routage par languette, car cela permet de placer des composants à pas fin plus près du bord de la carte pour un meilleur routage des signaux.

Stratégie de repère : précision par la discipline

Les repères, les marques de référence optiques pour les machines de placement, déterminent directement la précision du placement. Pour ces cartes, où les tolérances se mesurent en dizaines de microns, la stratégie de repérage est une exigence de conception primordiale, non une réflexion tardive.

Repères globaux fournissent une registration au niveau du panneau. Trois marques non colinéaires doivent être placées sur les rails du panneau, aussi éloignées que possible, pour permettre au système de vision de calculer les erreurs de position, de rotation et d'échelle. Chaque repère global nécessite une zone de dégagement claire, typiquement un rayon de 3 à 5mm, exempte de toute caractéristique pouvant confondre le système de vision.

Repères locaux sont requis pour chaque micro-BGA et fortement recommandés pour les QFNs à pas fin. Ils fournissent une registration au niveau du composant, corrigeant la déformation locale de la carte. Pour un micro-BGA, deux repères locaux placés en diagonale à travers le package, à 10 à 15mm de son bord, offrent une précision optimale.

Un fiduciel typique est un cercle en cuivre brut de 1 mm de diamètre à l'intérieur d'une ouverture de masque de soudure circulaire de 2 mm. Cela assure un contraste élevé pour la caméra de vision. Dans les configurations denses où un espacement idéal n'est pas possible, la distance peut être réduite à un minimum de 5 mm. En dernier recours, une grande pastille de coin QFN ou une pastille de coin BGA peut être désignée comme cible de fiduciel, mais cela constitue une stratégie à haut risque.

La porte finale : vérification DFM avant le pré-tape

Une revue systématique de ces cinq domaines critiques avant la mise en fabrication est la dernière occasion de repérer des erreurs.

La vérification devrait commencer par une revue par des pairs centrée sur ces zones spécifiques à haut risque. Le logiciel automatisé de DFM peut signaler certains problèmes, mais il ne peut pas évaluer les compromis nuancés dans la conception de l'ouverture de pâte ou les choix de via-in-pad. Le jugement humain est essentiel. Ensuite, consultez votre fabricant et votre atelier d'assemblage. Partager vos données leur permet d'identifier les risques liés au processus avant que la conception ne soit verrouillée.

Votre liste de contrôle avant production doit inclure :

- Ouvertures de pochoir : Données exportées et examinées pour assurer le bon rapport de surface sur tous les pads micro-BGA et une réduction appropriée sur les pads thermiques QFN.

- Via-in-Pad : Spécifications clairement documentées dans les notes de fabrication, y compris la méthode de remplissage et les critères d'acceptation.

- Zones d'interdiction d'emplissage : Zones vérifiées pour tous les micro-BGA, sans composants violant la distance de sécurité.

- rails de la carte : Largeur confirmée pour respecter les dimensions minimales pour la rigidité de la plaque.

- Fiduciels : Vérification de la position globale et locale pour la taille, l'espacement et les zones d'interdiction.

- Vernis de masque de soudures : Espace entre les pads micro-BGA confirmé comme n'étant pas défini par le masque de soudure (NSMD).

- Dénudage : Méthode et marges de sécurité vérifiées pour éviter d'endommager le composant.

La réalisation de cette étape transforme DFM d'un objectif abstrait en un résultat mesurable. C'est la différence entre une première construction fluide et une retouche coûteuse.