Un circuit rigide-flex peut paraître parfait en CAO, routé élégamment à travers une enceinte de produit tridimensionnelle, et pourtant se fracturer après cinq cents cycles en service. Ce n’est pas une erreur de simulation ou une omission de règles de conception. C’est une défaillance qui provient de l’écart entre ce que spécifie un fichier de conception et ce que la physique de la fatigue du cuivre peut tolérer. La perfection esthétique d’un empilement rendu ne dit rien sur la structure du grain, peu sur la répartition des contraintes dans le coverlay, et encore moins sur les réalités de fabrication qui déterminent si un bord de raidisseur concentre ou dissipe la contrainte.

La fiabilité dans les applications flex dynamiques s’établit en gérant quatre variables qui régissent la résistance du cuivre au stress cyclique : orientation des grains, géométrie des traces, fenêtrage du coverlay et placement des raidisseurs. L’orientation des grains établit la base de l’endurance à la fatigue. Le routage des traces distribue ou concentre la contrainte. Le fenêtrage du coverlay positionne l’axe neutre de flexion. Les raidisseurs contrôlent la zone critique de transition où la flexion commence et où la contrainte augmente.

Ce ne sont pas des décorations indépendantes appliquées à une disposition. Ce sont des choix mécaniques interdépendants qui doivent s’aligner avec le comportement physique de la feuille de cuivre laminée sous contrainte répétée. Comprendre la logique causale derrière ces choix est la différence entre une conception qui échoue et une qui perdure.

La mécanique de la fatigue du cuivre

Le cuivre échoue sous flexion répétée car c’est un métal polycristallin soumis à une déformation plastique cumulative. Chaque cycle de flexion sollicite le cuivre au-delà de sa limite élastique dans des zones localisées, en particulier à la surface externe du pli où la tension exercée est plus forte. Le matériau ne reprend pas son état d’origine. Au lieu de cela, des dislocations au sein de la structure cristalline se déplacent et s’accumulent, durcissant le cuivre et créant des sites de nucléation pour les fissures. Après des centaines ou des milliers de cycles, ces microfissures se propagent le long des frontières de grain jusqu’à une fracture complète. Avec un nombre suffisant de cycles à une déformation suffisante, la défaillance est inévitable. La tâche du concepteur est de réduire cette déformation et d’augmenter considérablement le nombre de cycles nécessaires pour qu’une fissure commence.

Structure des grains et glissement cristallographique

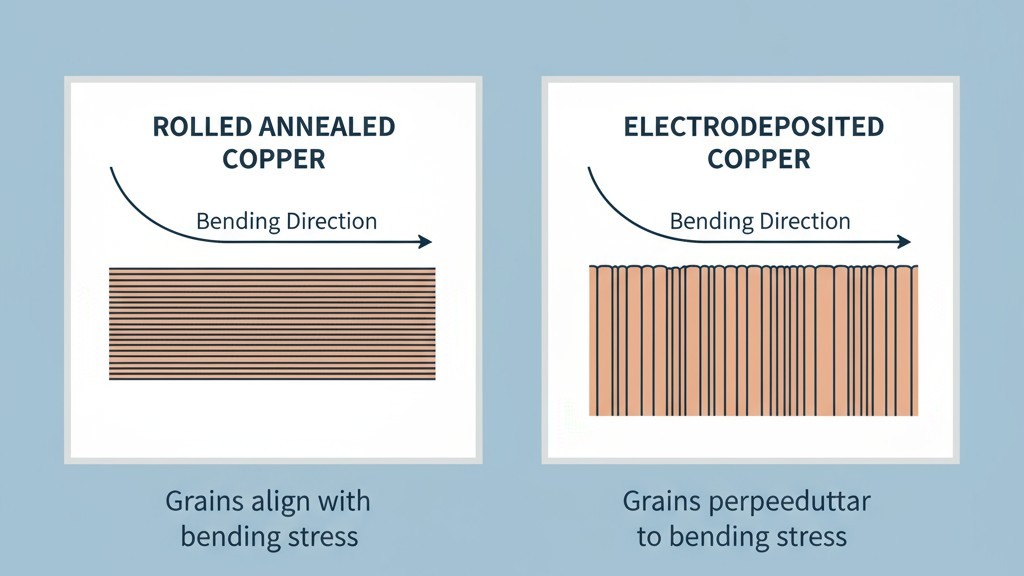

La feuille de cuivre déposé par electrodeposition, courante dans de nombreux circuits flex, possède une structure de grains en colonnes perpendiculaires au plan de la feuille. La feuille de cuivre laminée annealée, le choix correct pour des applications dynamiques, possède des grains allongés alignés avec la direction du laminage. Quand le cuivre se plie, une déformation plastique se produit alors que les dislocations se déplacent le long des plans de glissement à l’intérieur de chaque grain. Les frontières des grains agissent comme des barrières, provoquant l’accumulation de dislocations et augmentant la contrainte locale. L’orientation de ces frontières par rapport à la contrainte appliquée dicte la facilité de déplacement des dislocations et la rapidité du vieillissement du matériau.

Dans le cuivre laminé, plier parallèlement aux grains allongés force les dislocations à travers moins de frontières, répartissant l’effort plus uniformément et retardant la nucléation des fissures. Plier perpendiculairement à la direction des grains force les dislocations à travers de nombreuses frontières sur une courte distance, concentrant la contrainte et accélérant la vieillissement. La différence n’est pas subtile. Un circuit flexible plié perpendiculairement au grain peut échouer en deux mille cycles, tandis que la même géométrie pliée parallèlement pourrait survivre à vingt mille. La structure de grains est invisible dans le fichier CAO, pourtant c’est la variable dominante dans la performance à la fatigue.

Concentration de contrainte à l’axe du pli

Lorsqu'un circuit flexion se plie, son rayon extérieur subit une tension, son rayon intérieur une compression, et un axe neutre quelque part entre les deux subit une tension nulle. L'intensité de la tension est proportionnelle à la distance de cet axe neutre et inversement proportionnelle au rayon de la courbure. Les courbures plus aiguës et les constructions plus épaisses produisent toutes deux une tension plus élevée.

Cette tension n'est pas uniforme. Elle atteint un pic au centre de la courbure et diminue vers les sections rigides. Toute caractéristique qui perturbe ce champ de tension—un changement soudain de largeur de trace, un raidisseur mal placé—crée une concentration de tension. Les fractures commencent à ces concentrations, non au hasard. La conception du circuit flex, alors, ne consiste pas simplement à choisir un rayon de courbure. Il s'agit d'identifier où la tension culminera, de maintenir ces pics en dessous de la limite de fatigue du cuivre, et d'éliminer les disruptions géométriques qui en créent de nouvelles.

1. Orientation des grains de cuivre : La variable principale

Pour toute application visant plus de quelques milliers de cycles, la direction d'étalement du cuivre doit être spécifiée perpendiculairement à l'axe de la courbure. Ce n'est pas une ligne directrice ; c'est une contrainte matérielle dérivée du comportement de fatigue anisotrope du cuivre laminé. Un fabricant qui ne contrôle pas la direction des grains livre une roulette de hasard—une chance sur deux que le cuivre soit orienté dans sa direction la plus faible. Un concepteur qui ne le précise pas a délégué la variable de fiabilité la plus importante au hasard.

Spécification de la direction d'étalement

Le dessin de fabrication doit inclure un indicateur de direction du grain pour chaque région de flexion dynamique. Pour une charnière à axe unique, il s'agit d'une flèche unique avec une note, comme « Direction du roulage du cuivre selon la flèche, perpendiculaire à l'axe de la courbure ». Le concepteur doit également confirmer que le fabricant fournit du cuivre annealé laminé avec une orientation des grains définie. Tous ne le peuvent pas. Les fournisseurs à faible coût ou à rotation rapide utilisent souvent une feuille électrodéposée ou achètent des tôles de cuivre laminé sans suivre l'orientation.

Si un circuit se plie dans plusieurs directions, il peut être impossible d'aligner favorablement le grain pour tous les axes. Le concepteur doit alors prioriser l'axe avec le nombre de cycles ou la contrainte la plus élevée et accepter une performance réduite ailleurs. Cet compromis doit être documenté et communiqué, pas laissé implicite. La capacité du processus du fabricant est essentielle. Un fournisseur utilisant un traitement en rouleau continu peut facilement aligner le panneau pour correspondre à la spécification. Un processus à alimentation par feuilles peut offrir moins de contrôle ou entraîner un coût supplémentaire. Cela doit être confirmé lors de la revue de conception.

Lorsque le contrôle de la direction des grains n'est pas une option

Si la direction du grain ne peut pas être contrôlée, la conception doit compenser par la géométrie. Augmentez le rayon de courbure pour réduire la contrainte. Élargissez les tracés pour diminuer la densité de courant et la chauffe. Si l'application le permet, réduisez le nombre de cycles cibles. Utilisez des tracés hachurés ou incurvés au lieu de lignes droites pour répartir la contrainte. Précisez un cuivre plus fin lorsque cela est possible, car il se plie avec une moindre contrainte pour un rayon donné. Aucune de ces stratégies ne récupère entièrement les performances d’un alignement correct du grain, mais elles peuvent rendre une conception non contrôlée viable pour des applications dans la faible fourchette de milliers de cycles.

2. Géométrie du routage des traces

Le trajet d'une trace à travers une zone de flexion détermine comment elle interagit avec la tension de la courbure. La conception pour un flex dynamique ne consiste pas à minimiser la longueur de la trace ou maximiser la densité. Il s'agit de créer une géométrie qui distribue la tension uniformément et évite les discontinuités.

Orientation de la trace

Idéalement, toutes les traces doivent courir parallèlement à l'axe de la courbure, entrant et sortant de la zone de flexion le long de ses longues extrémités. Cela maintient chaque trace dans une région de tension presque constante, plutôt que de la faire traverser le gradient de tension de la traction à la compression. Ce choix simple peut améliorer la durée de fatigue d'un facteur de trois ou plus par rapport à une trajectoire perpendiculaire, même avec un alignement correct des grains.

Lorsque les traces doivent traverser l'axe de la courbure—par exemple, pour connecter des composants de chaque côté d'une pliure—minimisez le nombre de traversées. Faites en sorte que ces traces soient aussi larges que le courant et les exigences d'impédance le permettent, car des traces plus larges tolèrent une tension plus élevée. Si plusieurs traces doivent traverser, décalagez-les le long de la longueur de la zone de flexion plutôt que de les regrouper au centre où la tension atteint son maximum.

Largeur, espacement et hachures

Une trace qui change de largeur dans la zone de flexion crée une élévation de tension au niveau de la transition. Maintenez une largeur de trace constante dans toute la zone de flexion. Toute modification de largeur nécessaire doit se produire bien dans la section rigide, à au moins cinq largeurs de trace du bord de flexion.

Pour les conceptions nécessitant une impédance contrôlée ou une forte intensité de courant dans une largeur de flex étroite, les traces hachurées offrent un compromis. Une trace hachurée est une région en cuivre massif avec des fentes périodiques parallèles à l'axe de la courbure. Cela crée une série de doigts étroits qui se plient plus facilement, réduisant la rigidité effective de la couche de cuivre et diminuant la tension. Le compromis est une capacité de courant réduite et une fabrication plus complexe.

L'espacement des traces doit être généreux. Des traces proches créent une couche de cuivre plus rigide qui concentre la tension. Un espacement d'au moins deux fois la largeur de la trace est un bon point de départ ; pour un rayon de courbure très serré, augmentez cela à trois ou quatre fois la largeur.

Ancrage et Gouttes d'eau

La transition d'une section rigide à une zone de flexion est un point de changement mécanique abrupt et de contrainte élevée. Si une trace entre dans la zone flexible avec un angle aigu, cette caractéristique devient le point de défaillance. La trace se fissurera à son ancrage, et non au milieu du virage.

Les gouttes d'eau sont la solution standard. Une goutte d'eau élargit progressivement une trace lorsqu'elle sort d’un via ou d’un pad. Lors de la transition de rigide à flexible, ce concept s'applique à toute la région d'ancrage. La trace doit s'élargir en approchant la frontière flexible, puis revenir à la largeur requise une fois hors de la zone de haute contrainte. Cela répartit le gradient de contrainte sur une plus longue distance. Évitez d’ancrer directement les traces aux vias à la frontière. Décalez tout via nécessaire d’au moins un millimètre dans la section rigide et utilisez des tracés doux et courbes lors de l’entrée dans la zone flexible.

3. Fenêtrage du coverlay pour contrôler l'axe neutre

L'axe neutre est le plan au sein d’un circuit flexible qui subit zéro contrainte lors de la flexion. Dans une empilement parfaitement symétrique, cet axe se trouve dans la couche de cuivre elle-même, minimisant la contrainte. Cependant, la construction standard du flexible est asymétrique. Le film de couverture protecteur est généralement plus épais que le polyimide de base sous le cuivre, ce qui déplace l’axe neutre loin du cuivre et vers l Coverlay plus épais. Ce décalage apparemment minuscule peut augmenter la contrainte du cuivre suffisamment pour réduire la durée de vie en fatigue de 30-50TP6T.

Le découpage du Coverlay est une technique pour restaurer la symétrie. Il consiste à enlever le Coverlay et son adhésif dans la région de contrainte maximale du pli, ne laissant que le polyimide de base et le cuivre. Cela déplace l'axe neutre vers le cuivre, augmentant considérablement la durée de vie en fatigue. L'inconvénient est que le cuivre est exposé, donc cette technique n'est viable que lorsque la protection environnementale n'est pas nécessaire ou peut être ajoutée ultérieurement.

La géométrie de la fenêtre est critique. Elle doit être centrée sur l’axe du pli et s’étendre au moins trois fois le rayon de courbure le long de l’axe. Les bords de la fenêtre doivent être à au moins deux millimètres de la frontière rigide-flex pour éviter de créer une nouvelle concentration de contrainte où la rigidité de l’empilement change abruptement. Si le Coverlay ne peut pas être enlevé, une alternative consiste à spécifier une empilement symétrique dès le départ en utilisant une fine couche de polyimide laminée au-dessus du cuivre. Cela coûte plus cher, mais offre le même avantage sans exposer le cuivre.

4. Placement des raidisseurs pour la gestion de la transition

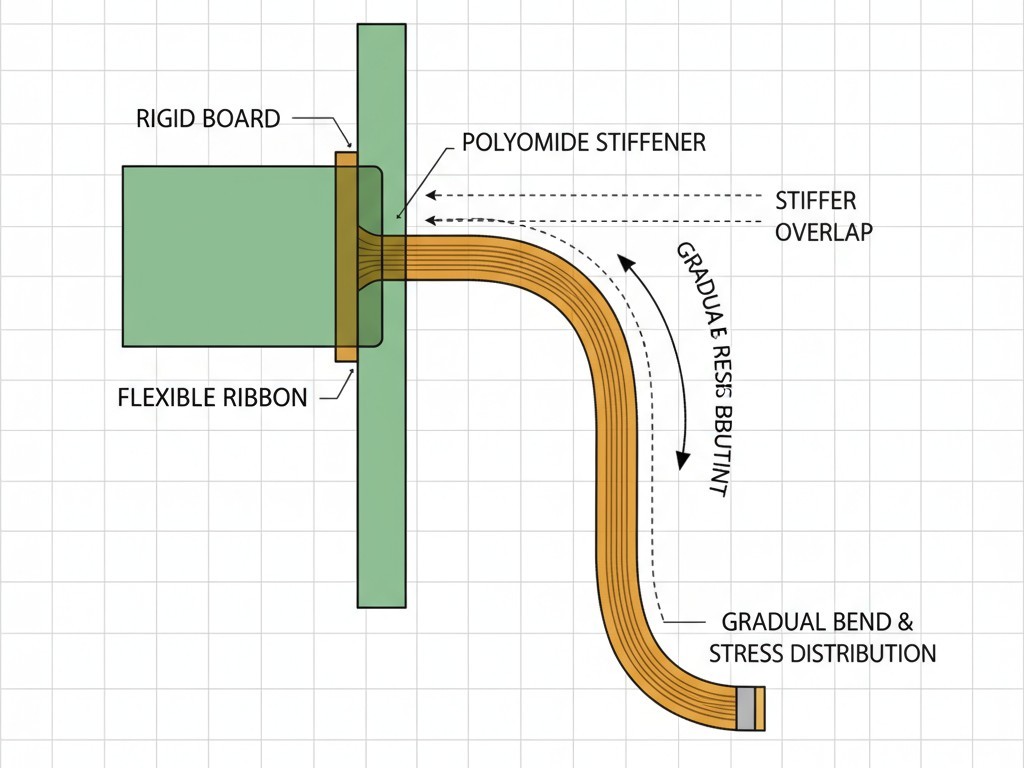

La transition rigide-à-flex est la région sous contrainte maximale dans la plupart des applications dynamiques. La section rigide ne se plie pas, forçant toute la déformation dans les quelques millimètres de la zone flexible. Les renforts sont utilisés pour gérer cette transition, contrôlant où commence la flexion et allongeant la zone de transition pour réduire la contrainte maximale.

Un renfort est une couche de matériau, généralement un film de polyimide, collée à la section rigide et s’étendant juste avant la zone de pli. Il empêche la flexion là où il est placé, forçant le début du pli à son extrémité. En décalant cette extrémité de la frontière rigide-flex réelle, le concepteur crée une zone contrôlée où la rigidité diminue progressivement, répartissant la contrainte sur une plus longue distance.

Matériau du renfort et géométrie du bord

Le film de polyimide est le matériau de renfort le plus courant pour les flexibles dynamiques. Il est suffisamment rigide pour contrôler l’emplacement du pli, mais assez flexible pour éviter la création d’un bord dur et concentrant la contrainte. Les renforts métalliques sont généralement inadmissibles, car leurs bords durs créent des zones de contrainte aiguës.

Le bord du renfort doit être positionné précisément. Une bonne règle est de placer le bord à une ou deux fois le rayon de courbure du pli, à distance du centre du pli. Le bord lui-même doit être en forme d'éventail, pas coupé en carré. Un bord en éventail crée une transition progressive de rigidité. Cela peut être réalisé en tailleur le matériau du renfort, en utilisant plusieurs couches décalées, ou en sourcing des films naturellement en forme d’éventail. La pente doit faire au moins trois millimètres de long pour les applications à forte répétition de cycles.

Pour un circuit qui se plie à partir d'une section rigide centrale, les renforts définissent les limites de la zone flexible. La longueur de cette zone est critique; elle doit être suffisamment longue pour accueillir le pli sans surcharger le cuivre. Une règle de conception fiable est de faire la zone flexible au moins six fois plus longue que le rayon de courbure. Pour un rayon de 5 mm, les bords du renfort doivent être espacés d’au moins 30 mm.

Validation du design au-delà du modèle CAO

Une disposition rigide-flex qui passe tous les contrôles de règles de conception logiciel peut toujours échouer. Les outils CAO décrivent la géométrie; ils ne prennent pas en compte la direction des grains, la position de l’axe neutre ni les concentrations de contrainte à un bord de renfort. La validation nécessite de sortir de l’environnement CAO pour confirmer que la conception est en accord avec la physique du matériau et que le fabricant peut l'exécuter comme prévu.

Cela commence par une conversation directe avec le fabricant pour confirmer qu’il peut sourcer et contrôler la direction des grains de cuivre roulé. Cela se poursuit par une revue de leurs matériaux d’empilement réels - épaisseur du Coverlay, type d’adhésif, tolérances d’enregistrement - afin de recalcule la position de l’axe neutre en fonction de la réalité, et non d’hypothèses génériques. Le processus de placement des renforts du fabricant, y compris la précision positionnelle et les capacités de tapering du bord, doit également être intégré à la conception.

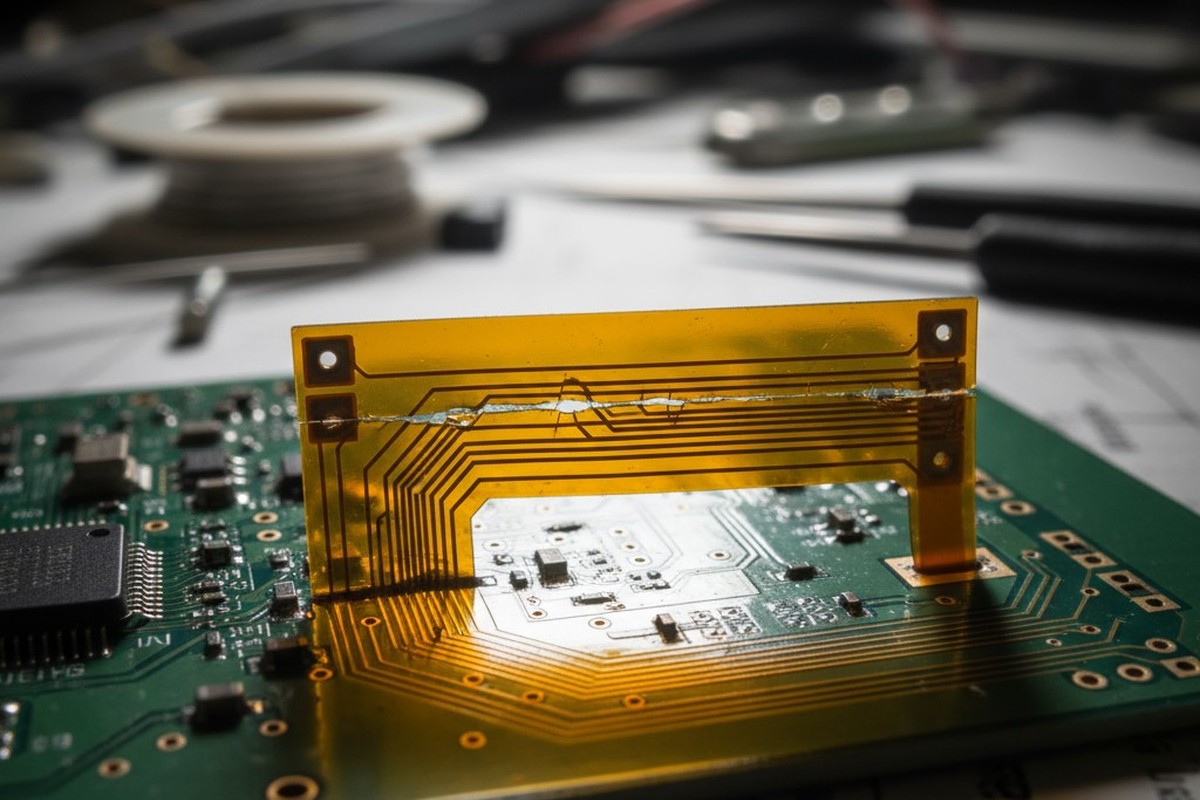

La création de prototypes révèle la vérité. Des fissures qui débutent au niveau de la limite rigide-flex indiquent un soulagement de stress insuffisant, probablement dû à la placement du renfort ou à un ancrage poor du tracé. Des fissures au centre de la zone flexible suggèrent une direction du grain incorrecte ou un rayon de courbure trop serré. Chaque mode de défaillance pointe vers une variable spécifique qui doit être corrigée.

Pour des cibles dépassant dix mille cycles, des tests accélérés sont essentiels. Cela implique de plier les prototypes à une fréquence plus élevée ou dans un rayon plus serré pour accumuler rapidement les cycles. Bien que les tests ne puissent pas remplacer une conception solide, ils peuvent révéler des interactions complexes entre variables difficiles à prévoir. Le processus de conception est itératif : conception basée sur la physique, revue avec le fabricant, et test du prototype physique. Le modèle CAO est le point de départ, pas la preuve.