Vous avez probablement tenu cette seule planche parfaite dans vos mains. Elle est arrivée par courrier express, soigneusement emballée dans du bubble wrap antistatique, avec une légère odeur d’alcool isopropylique et de triomphe. Elle a démarré du premier coup. Les DEL ont clignoté dans le bon ordre. Les rails de tension étaient impeccablement stables à 3,3 V. Vous avez signé le formulaire d’approbation, autorisé la production de 5 000 unités, et vous êtes allé vous coucher en pensant que la partie difficile était terminée.

Six semaines plus tard, vous vous tenez dans un entrepôt en regardant des palettes d’inventaire mort. Les unités de production échouent à un taux de 15%. Le fabricant sous contrat (CM) pointe votre signature sur l’approbation de l’inspection initiale (FAI), affirmant qu’ils ont construit exactement ce que vous avez approuvé. Techniquement, ils pourraient avoir raison. La catastrophe ne vient pas d’un mauvais design. Elle est survenue parce que le « Golden Sample » était un mensonge. Il a probablement été assemblé ou retouché à la main par un technicien maître qui a compensé un déplacement de machine de pick-and-place ou un four de reflow en refroidissement. L’échantillon a prouvé que le design pouvait fonctionner, mais il n’a rien prouvé quant à si le processus était stable.

Le Mensonge de la case à cocher

Le rapport FAI standard de l’industrie est un bouclier bureaucratique, pas un outil d’ingénierie. Il arrive généralement sous forme de PDF contenant une liste de désignations de composants — R1, C4, U2 — à côté d’une colonne de cocheurs étiquetés “Pass”. Ce document ne vous dit absolument rien. Une case à cocher ne révélera pas qu’un condensateur est techniquement dans la tolérance, mais au bord de la défaillance. Il ne vous dira pas que l’impression de la pâte à souder était insuffisante, mais simplement « suffisante » pour survivre à un seul test de mise sous tension. C’est une simplification binaire d’une réalité analogique.

Quand vous vous fiez à un rapport binaire « Pass/Fail », vous acceptez une boîte noire. Vous faites confiance à la définition de « Pass » du fournisseur, qui doit s’aligner avec la survie à long terme de votre produit. Souvent, ce n’est pas le cas. Dans l’électronique grand public, un « Pass » peut signifier que le composant est présent et que la soudure est brillante. Mais si vous construisez des dispositifs IoT médicaux ou des capteurs automobiles, « brillant » n’est pas un critère. Vous devez savoir si le condensateur de 10uF est réellement de 10uF, ou s’il s’agit d’un substitut moins cher de 8,2uF qui s’affaiblira et échouera une fois que l’appareil sera chauffé.

C’est là que l’anxiété liée à la chaîne d’approvisionnement devrait déclencher une demande de données, pas seulement une assurance. Si vous vous inquiétez de pièces contrefaites ou de substitutions silencieuses—une crainte valable dans le contexte actuel de pénurie—une coche ne protège en rien. Seules des données brutes révèlent l’échange.

La vérité est dans le drift

La validation d'ingénierie réelle nécessite des valeurs mesurées. Un rapport FAI PCBA Bester diffère de la norme car il fournit des données paramétriques réelles à partir du testeur LCR pour les composants passifs. Cette distinction peut sembler subtile, mais elle sépare un prototype qui fonctionne par chance d’un produit qui fonctionne par conception.

Considérez le scénario « Silent Cap Swap ». Vous spécifiez un condensateur Murata de haute qualité avec une résistance en série équivalente (ESR) spécifique pour gérer le courant de ripple dans une alimentation. Le responsable de production, confronté à une pénurie, le remplace par une alternative générique avec la même capacité mais une ESR double. Un test de continuité standard indique « Pass ». L’appareil s’allume. Mais le courant de ripple génère une chaleur excessive, cuisant la carte de l’intérieur en trois mois.

Si vous aviez les valeurs mesurées, vous verriez immédiatement l’empreinte de la différence. La lecture d’un testeur LCR ne confirme pas seulement la capacité ; elle révèle les caractéristiques secondaires qui définissent la qualité du composant. Lorsque vous voyez une série de résistances de 10k mesurant exactement 9,98k, 9,99k, et 10,01k, vous savez que le processus est maîtrisé. Si elles mesurent 9,5k, 10,5k, et 9,1k, elles sont techniquement dans une tolérance de 5%, mais la variance indique que la bobine est de faible qualité ou que l'alimentation de la machine est instable.

Ces données vous permettent de prendre des décisions avant même que les cartes n’arrivent. Dans les conceptions RF en haute fréquence, par exemple, les valeurs d’inductance du réseau d’adaptation sont critiques. Si le rapport FAI montre que les inductances mesurent systématiquement dans la partie basse de la plage de tolérance—disons 1,8nH au lieu de 2,0nH—vous pouvez ajuster les valeurs de votre firmware pour compenser avant même de déballer le matériel. Vous cessez de réagir aux échecs et commencez à engineer autour d’un variable connu.

La jonction de soudure invisible

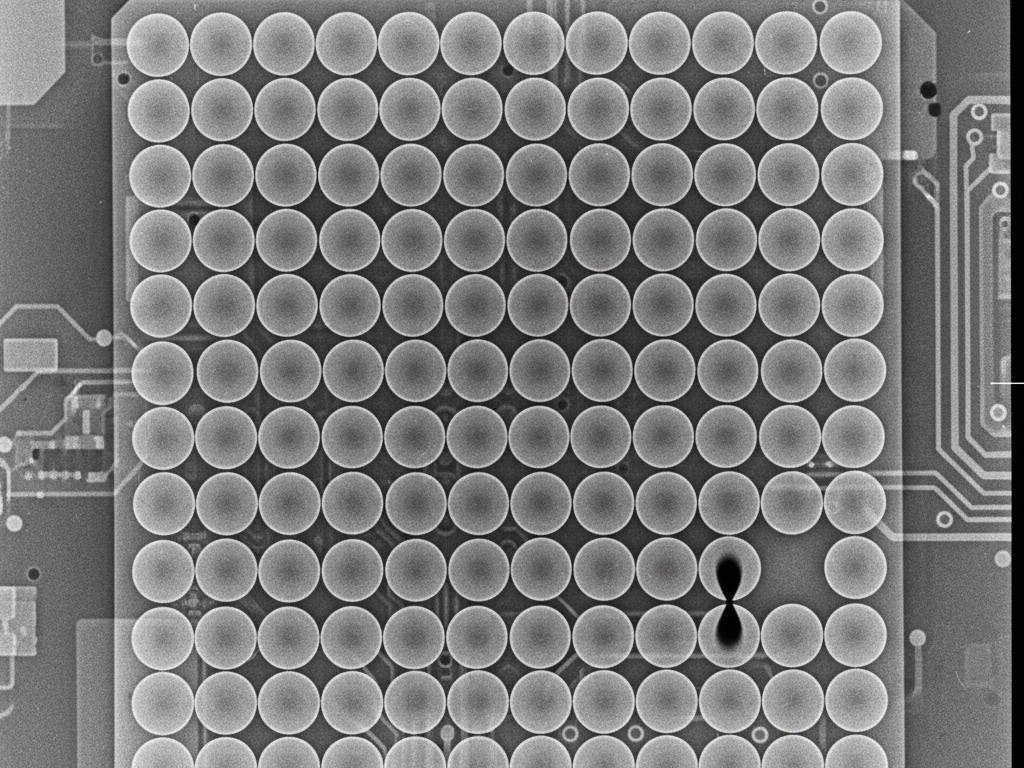

L’inspection visuelle est fonctionnellement inutile pour l’électronique moderne. Si votre carte contient un ball grid array (BGA) ou un package quad flat no-lead (QFN), vous ne pouvez pas voir les connexions les plus critiques. Elles sont cachées sous le corps du composant. Un technicien avec un microscope peut inspecter le joint extérieur d’un QFN, mais il ne peut pas voir la pastille de masse en dessous, qui est responsable de 80% de dissipation thermique.

Vous devez exiger une transparence aux rayons X. Sans cela, vous jouez à la roulette sur le profil de refusion. Un défaut courant dans les BGAs est la défaillance « tête dans l’oreiller », où la boule de soudure se déforme mais ne se coalesce pas complètement avec la pâte. Sur le plan électrique, elle peut faire contact lors du test de premier article. Mais après un cycle thermique—allumer et éteindre l’appareil une dizaine de fois—l’articulation se fissure et la carte meurt. C’est la racine de ces « défaillances intermittentes » qui tourmentent les unités sur le terrain, où un appareil fonctionne jusqu’à ce que vous le tapiez ou le chauffiez.

Un rapport FAI approprié comprend des images d’inspection aux rayons X automatisée et, de manière cruciale, des données sur le pourcentage d’obstruction. La norme IPC-A-610 permet une certaine quantité de voiding (bulles de gaz dans la soudure)—généralement jusqu’à 25% selon la classe. Vous n’avez pas besoin de voids zéro ; la physique ne permet rarement la perfection. Mais vous devez savoir si vous êtes à 5% ou 24%. Si le rapport montre que votre FPGA principal présente 22% de voiding sur les billes d’alimentation, cette carte est une bombe à retardement, même si elle a réussi le test fonctionnel. Les images aux rayons X transforment un processus « boîte noire » en une évaluation de risque quantifiable.

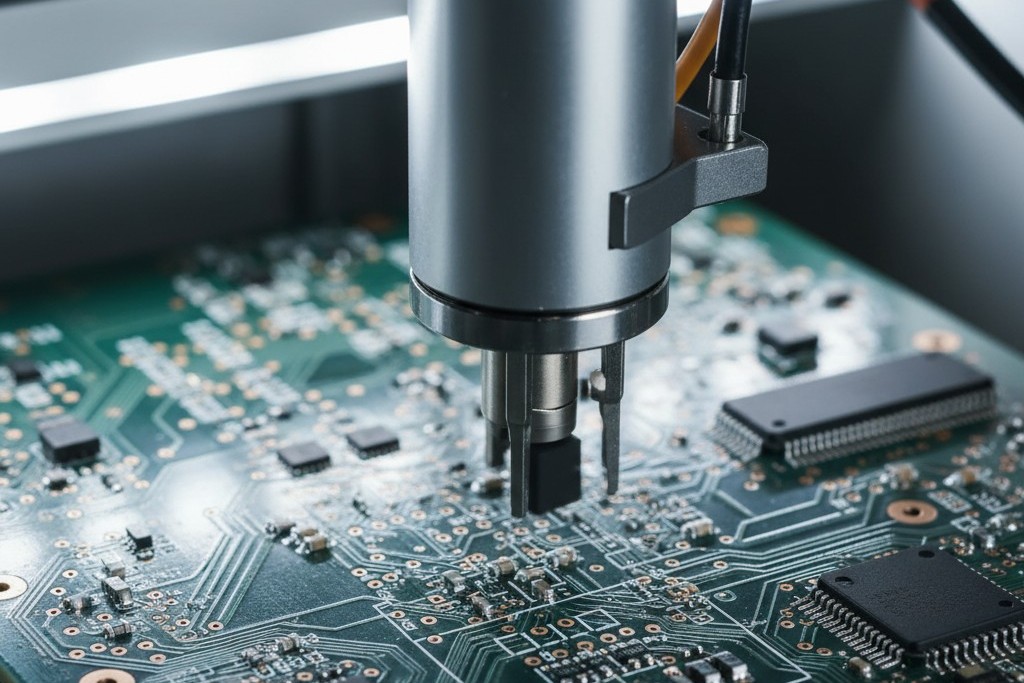

Validation de la machine, pas de la main

Le but ultime de l’Inspection du Premier Article n’est pas de vérifier que un carte fonctionne. Il s’agit de vérifier que la machine peut fabriquer 5 000 d’entre elles sans intervention humaine. Le piège du « Golden Sample » fonctionne parce qu’un humain compétent peut corriger les erreurs d’une machine sur une seule unité. Il peut ajuster manuellement une résistance tombée en panne dans un boîtier 0402, refusionner une jonction froide avec une station d’air chaud, et nettoyer le résidu de flux jusqu’à ce qu’il soit parfait.

Vous devez voir la preuve directe du placement de la machine. Recherchez des photos montrant l’alignement du composant par rapport aux pastilles avant images de refusion, ou d'inspection optique automatisée à fort grossissement (AOI). Si les pièces sont constamment décalées de 10 degrés vers la gauche, la machine de placement est en train de dériver. Un opérateur pourrait les ajuster pour l'échantillon, mais la machine ne le fera pas pour la production.

Lorsque vous examinez le FAI, vous auditez le processus. Vous recherchez la preuve que la bobine a été chargée correctement, que la taille de la buse était appropriée pour l'emballage, et que les températures de zone du four de refusion correspondaient au profil. Si le fournisseur ne peut pas fournir de données prouvant que la machine a effectué le travail, supposez que l'échantillon a été fait à la main.

Proactivité en ingénierie

Si vous lisez ceci, vous savez déjà ce que signifie l'acronyme FAI. Ce qui importe, c'est de changer la mentalité de « réception des marchandises » à « réception des données ».

Considérez le rapport FAI comme un outil de débogage, pas comme un document d'expédition. Lorsque vous recevez un rapport PCBA Bester rempli de valeurs mesurées, de cartes de densité rayons X et de photos de placement à haute résolution, vous tenez dans vos mains les indicateurs de santé de l'ensemble de votre future production. Utilisez ces données pour resserrer vos tolérances, ajuster votre gestion thermique ou disqualifier un fournisseur de composants qui expédie des pièces hors-normes. Le coût d'analyser un PDF ne prend que quelques minutes ; le coût de retraiter 5 000 unités peut mettre fin à votre carrière.