Vous regardez un graphique de rendement presque entièrement vert. Le test en circuit (ICT) montre un taux de réussite de 99,8%. Les testeurs fonctionnels à la fin de la ligne chantent. Le produit est emballé, expédié et lancé.

Puis, trois semaines plus tard, le téléphone sonne.

Les retours du terrain n'arrivent pas sous forme d'unités mortes, mais comme des « dérivants ». Des microphones avec un plancher de bruit inexplicablement élevé. Des capteurs de pression signalant des changements d'altitude alors qu'ils sont posés sur un bureau. Des accéléromètres ayant développé un décalage permanent. Lorsqu'on les reteste sur le banc, ils peuvent même repasser un moment, ou montrer des défauts intermittents qui disparaissent lorsqu'on appuie sur le boîtier. L'usine jure que le processus était parfait. Les profils de refusion ressemblent à des exemples types de gestion thermique.

C'est le scénario des « blessés ambulants ». Vous faites face à un mode de défaillance invisible aux tests électriques à la sortie de l'usine mais fatal à la longévité du produit. Ce n'est pas un défaut de soudure ni un mauvais lot de silicium. C'est presque certainement un événement de délamination induit par l'humidité survenu il y a des semaines, à l'intérieur du four de refusion, à cause d'une violation de processus non consignée dans un carnet de bord.

La physique de la mort lente

Pour comprendre pourquoi ces pièces meurent avec retard, il faut arrêter de les considérer comme des circuits intégrés (CI) standards. Si vous maltraitez un boîtier SOIC ou QFP standard avec de l'humidité, il « éclate ». L'humidité se transforme en vapeur, la pression dépasse la résistance du plastique, et le boîtier se fissure de façon audible. Vous voyez la fissure, vous jetez la carte. C'est moche, mais c'est honnête.

Les MEMS (systèmes micro-électro-mécaniques) sont différents. Ce sont des structures mécaniques complexes — de minuscules tremplins, membranes et peignes — logées à l'intérieur d'une cavité. Lorsque l'humidité pénètre un boîtier MEMS, elle se dépose à l'interface entre le composé de moulage et le substrat, ou la palette de fixation de la puce.

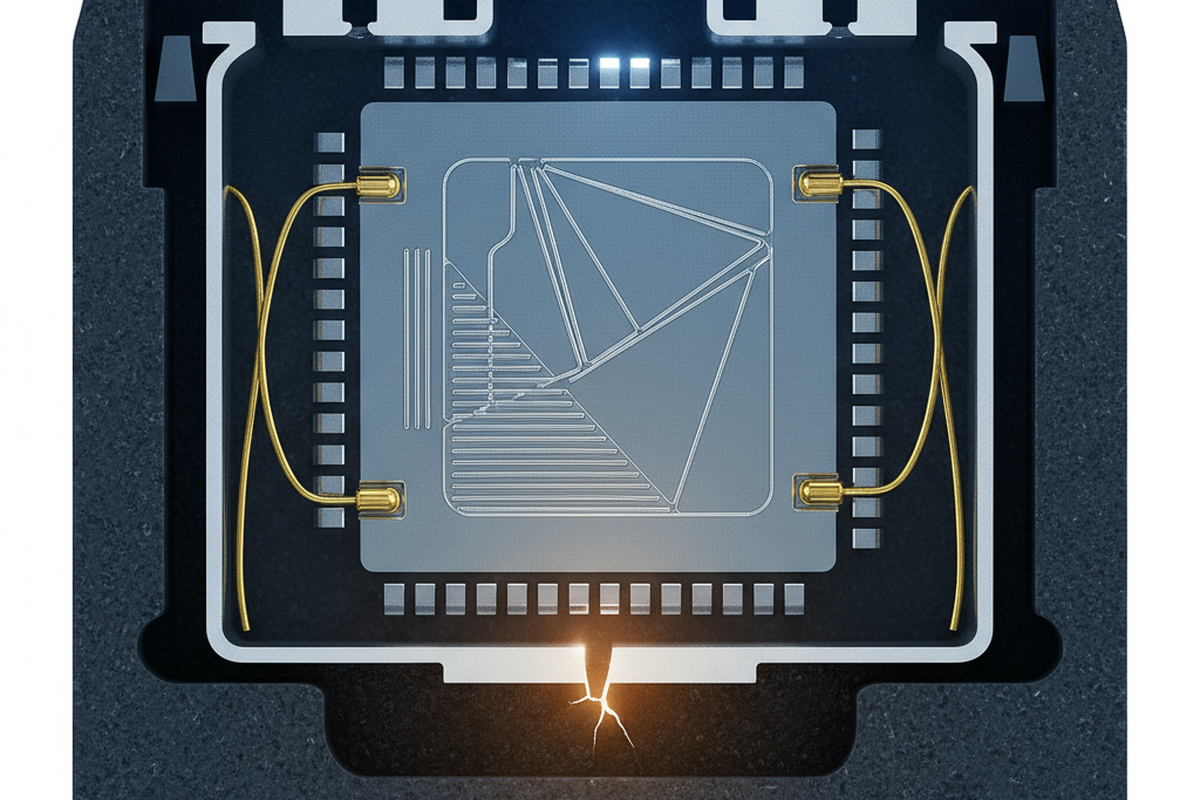

Lorsque cette pièce entre dans le four de refusion, la température monte à 260 °C. L'humidité piégée se transforme en vapeur surchauffée. Mais contrairement à un bloc solide de plastique, le boîtier MEMS possède souvent des vides internes et des interfaces de matériaux divers. Au lieu de fissurer l'extérieur du boîtier, la pression de la vapeur trouve le chemin de moindre résistance : elle délamine les couches internes. Elle sépare la puce de sa palette de fixation ou soulève le composé de moulage à quelques microns du cadre de plomb.

La pièce n'explose pas. Elle prend juste une grande inspiration et se dilate.

Crucialement, les connexions électriques — généralement des fils d'or — s'étirent souvent juste assez pour maintenir le contact. L'unité refroidit, l'écart se referme légèrement, et elle passe le test de continuité électrique. Elle passe sans problème votre ICT.

Mais le mal est fait. Vous avez maintenant un écart microscopique de délamination. Au cours des prochaines semaines, à mesure que l'appareil subit les variations quotidiennes de température ou d'humidité dans l'environnement de l'utilisateur, cet écart respire. Il pompe des contaminants. Si vous utilisez un procédé sans nettoyage, les résidus de flux qui étaient censés être inoffensifs à la surface peuvent être aspirés dans ces nouvelles crevasses. Une fois à l'intérieur, ils se mélangent à l'humidité pour former un électrolyte conducteur.

Lentement, la corrosion ronge la pastille de connexion ou la structure délicate du MEMS elle-même. Ou bien, la contrainte mécanique due à la puce délaminée provoque la relaxation de la membrane MEMS, décalant son point zéro. C'est pourquoi vous observez une « dérive du capteur » plusieurs semaines plus tard. La pièce n'est pas cassée ; elle est désancrée.

La scène du crime : ce n’est pas le four

Lorsque ces défaillances surviennent, le premier réflexe est de blâmer le profil de refusion. Les ingénieurs passent des jours à ajuster la zone de trempage ou à baisser la température de pointe de deux degrés. C’est une perte de temps. Vous ne pouvez pas résoudre le problème des pièces humides par la refusion.

Le crime ne s’est pas produit dans le four ; il s’est produit sur l’étagère de stockage trois jours plus tôt.

Si vous parcourez l’atelier de production — pas le chemin guidé, mais les ruelles derrière les machines de placement — vous trouverez la cause racine. Vous pourriez voir une « armoire sèche » où l’affichage numérique indique 5% HR, mais la charnière de la porte est cassée et maintenue fermée avec du ruban Kapton. Le joint n’est pas étanche, et l’humidité réelle à l’intérieur est de 55%, égale à celle de la pièce.

Vous pourriez apercevoir des bobines de composants sensibles à l’humidité posées sur un chariot sous une bouche de climatisation parce que l’opérateur pensait que « l’air frais » les protégerait. Vous trouverez des registres affirmant qu’une bobine a été remise dans la boîte sèche à 14h00, alors que la caméra de sécurité montre qu’elle est restée sur un chariot d’alimentation jusqu’au changement de poste à 18h00.

Ces violations sont invisibles pour le système de données. Le MES (Système d’Exécution de Fabrication) indique que la pièce a encore 48 heures de durée de vie en atelier. La physique dit qu’elle est saturée depuis 12 heures. Lorsque cette pièce saturée atteint le pic de 260°C du four de refusion, la pression de la vapeur agit, peu importe la perfection de votre taux de descente en température.

Arrêtez de cuire pour sortir des ennuis

La réaction la plus dangereuse à une alerte d’humidité est la mentalité « Juste cuire » (« Just Bake It »). Les responsables de production, terrifiés à l’idée de jeter pour $50 000 de capteurs, ordonneront un cycle de cuisson pour « réinitialiser » la durée de vie en atelier.

La cuisson n’est pas un bouton de réinitialisation gratuit — c’est un événement de contrainte thermique.

Les circuits intégrés standard peuvent tolérer une cuisson à 125°C pendant 24 heures sans problème, mais les MEMS sont bien plus fragiles. J’ai vu des plateaux d’accéléromètres cuits à haute température où les dégagements gazeux des plateaux d’expédition bon marché (non conçus pour la cuisson) se sont condensés sur les ports des capteurs, les scellant hermétiquement.

Même si vous utilisez les plateaux matriciels JEDEC haute température appropriés, la cuisson répétée favorise la croissance d’intermétalliques à l’interface des broches et oxyde les pastilles. Vous pouvez sécher la pièce, mais vous créez maintenant un risque de défaut « tête dans l’oreiller » lors de la soudure car les pastilles ne mouillent pas correctement.

De plus, si vous essayez de cuire des pièces encore dans la bande et la bobine, vous marchez sur une lame de rasoir. La plupart des bandes porteuses ne supportent pas les températures de cuisson standard. Vous vous retrouvez avec du plastique fondu fusionné à vos composants, ou une bande qui se déforme juste assez pour bloquer les alimentateurs à grande vitesse, causant d’énormes temps d’arrêt.

Si vous devez cuire, vous devez suivre strictement la norme J-STD-033, en utilisant souvent des cuissons à basse température (40°C) qui prennent des semaines, pas des heures. La plupart des usines n’ont pas la patience pour cela, alors elles montent la chaleur et cuisent les pièces.

L'horloge MSL est absolue

La racine du problème de discipline est souvent une mauvaise compréhension du niveau de sensibilité à l'humidité (MSL). Beaucoup d'équipes considèrent le MSL comme une simple directive approximative. Ce n'est pas le cas. C'est une limite thermique calculée.

Il y a un énorme fossé entre MSL 3 et MSL 5a.

- MSL 3 vous donne 168 heures (une semaine) de temps d'exposition.

- MSL 5a vous donne 24 heures.

C'est un jour. Si une bobine de microphones MSL 5a est ouverte pour une installation, laissée sur la machine pendant un quart de travail de 10 heures, puis remise dans un sac qui n'est pas parfaitement évacué, le compteur ne s'arrête pas. Il fait une pause, au mieux. Si le dessicant était déjà saturé, le compteur continue de tourner à l'intérieur du sac.

Il est courant de voir des ingénieurs firmware essayer de coder autour de ces défaillances. Ils voient la dérive du capteur et tentent de construire des tables d'étalonnage élaborées ou des routines de « burn-in » pour stabiliser la lecture. C'est futile. Vous ne pouvez pas réparer un collage de puce délaminé avec un logiciel. Vous étalonnez une structure physique cassée qui continuera de bouger avec les changements d'humidité.

Le protocole avant l'héroïsme

La seule solution pour les « Blessés ambulants » est une discipline agressive et paranoïaque avant le four.

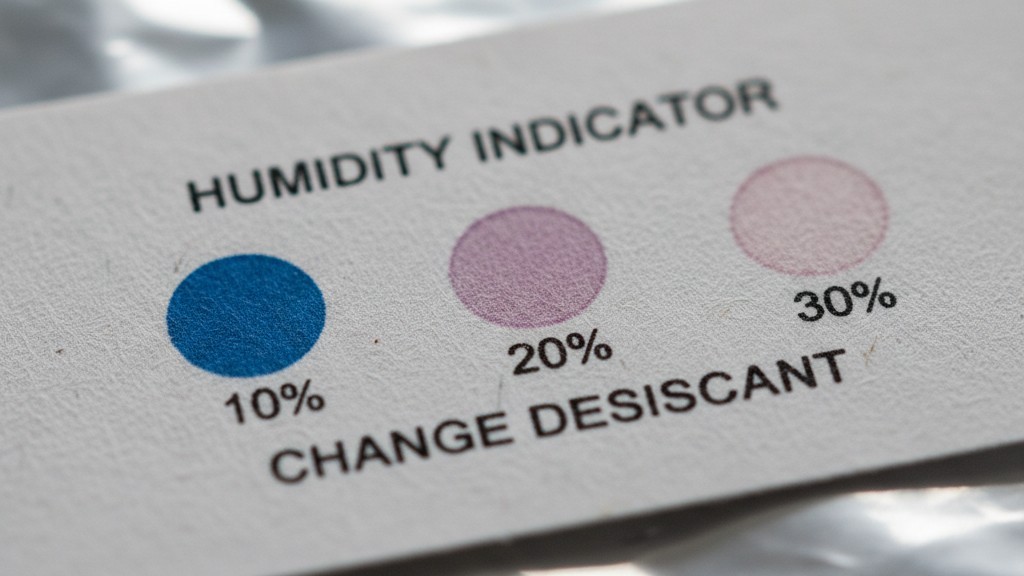

Vous devez faire confiance à la chimie, pas au registre. Chaque sac barrière à l'humidité (MBB) contient une carte indicatrice d'humidité (HIC). Lorsque vous ouvrez un sac, regardez immédiatement cette carte. Si le point 10% est rose (ou lavande, selon le type), les pièces sont suspectes, peu importe ce que dit l'étiquette.

Vérifiez le sceau sous vide de chaque sac avant de l'ouvrir. Si le sac est lâche — si vous pouvez pincer le plastique et le tirer loin du plateau — il est compromis. Le dessicant est probablement saturé.

Enfin, vous devez être prêt à jeter des pièces. C'est la vente la plus difficile à la direction. Mais une bobine de capteurs MEMS laissée dehors pendant une durée inconnue est une bombe à retardement. Si vous la montez sur la carte, elle passera les tests en usine. Elle sera expédiée. Et elle échouera lorsque votre client ira courir un matin humide.

Le coût de la mise au rebut d'une bobine $2,000 est une erreur d'arrondi comparé au coût d'un rappel sur le terrain. Ne la faites pas cuire. Ne devinez pas. Si la chaîne de garde est rompue, la pièce est poubelle.