Vous avez vu le rapport. Les données de la ligne de production montrent du vert partout. Chaque courbe de force d'insertion était conforme aux spécifications. Les contrôles de rétention en fin de ligne exigeaient les 30 Newtons standards pour déloger la broche. Le responsable assurance qualité a signé, les palettes ont été emballées, et le conteneur a quitté le quai. Pourtant, trois mois plus tard, les retours terrain s'accumulent. Les clients signalent des pertes intermittentes de puissance, des réinitialisations de capteurs ou des connecteurs qui se sont physiquement désengagés du PCB.

C'est la défaillance « fantôme » du monde de l'interconnexion. C'est exaspérant car, au moment de l'assemblage, le produit était parfait. La fiche technique indiquait que la broche s'adapte au trou. La machine d'insertion confirmait que la force était nominale. Mais la physique ne s'arrête pas quand la boîte est scellée. Si vous vous fiez à une validation à température ambiante pour prédire le comportement d'une broche conforme sur cinq ans de cycles thermiques, vous ne testez pas la fiabilité ; vous testez la chance. Le mécanisme de défaillance n'est pas l'insertion. C'est la guerre invisible entre la broche, le manchon en cuivre et l'expansion et contraction incessantes des matériaux pendant le transport et l'utilisation.

La physique du lâcher-prise

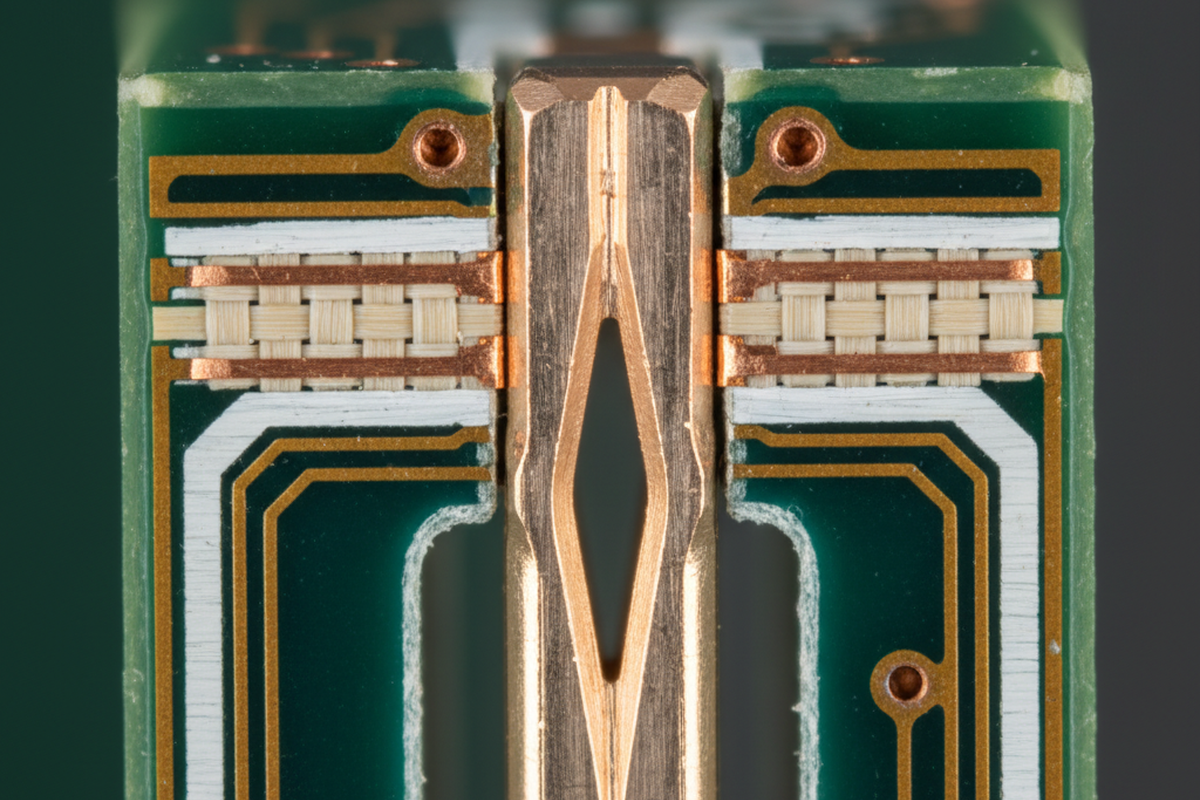

Pour comprendre pourquoi une broche tombe, oubliez la friction. Pensez énergie stockée. Un assemblage par emmanchement fonctionne parce que vous avez forcé un ressort conforme (la broche) dans un manchon rigide (le trou métallisé). La broche se comprime, stockant de l'énergie potentielle. Cette énergie pousse contre les parois en cuivre, créant la « force normale » qui génère la friction et un joint électrique étanche aux gaz. Au jour 1, cette force est à son maximum. Le métal est élastique, le cuivre est neuf, et la prise est ferme.

Mais le métal n'est pas un solide statique ; il s'écoule. Avec le temps, sous haute contrainte et température, la structure atomique de la broche en cuivre et du placage du PCB commence à se réarranger pour soulager cette contrainte interne. C'est la relaxation des contraintes. Imaginez un envoi de contrôleurs industriels expédiés par voie maritime d'un été humide à Taïwan vers un entrepôt à Dubaï. À l'intérieur de ce conteneur, les températures peuvent facilement varier entre 20°C la nuit et 60°C ou plus le jour. Pendant quatre semaines, ce connecteur cuit.

À 60°C, le processus de relaxation s'accélère. L'alliage de cuivre de la broche (surtout s'il s'agit d'un grade inférieur comme le laiton plutôt qu'un bronze au phosphore ou cuivre au béryllium haute performance) commence à céder. Il « oublie » effectivement sa forme originale et se détend dans la forme comprimée. Lorsque l'unité refroidit enfin, la broche ne reprend pas sa force initiale. La force normale — la seule chose maintenant ce connecteur en place contre les vibrations — a diminué. Vous aviez peut-être commencé avec 40 Newtons de rétention, mais après un mois dans le « four du conteneur », vous pourriez être descendu à 15 Newtons. La friction a disparu, et la première fois que le chariot élévateur fait tomber la palette, l'inertie du faisceau de câbles lourd tire le connecteur.

Tous les mouvements ne sont pas une défaillance, cependant. Vous pouvez bouger légèrement le boîtier en plastique et sentir un léger mouvement de « bascule ». Cela déclenche souvent la panique en assurance qualité, mais le boîtier n'est pas le mécanisme de rétention ; c'est l'interface broche-trou. Le boîtier en plastique flotte ; les broches doivent être ancrées. Cependant, si ce mouvement de bascule se traduit par un déplacement des broches elles-mêmes dans le trou métallisé, le joint étanche aux gaz est rompu. L'oxydation commence immédiatement, la résistance augmente, et les défaillances intermittentes débutent.

La guerre froide : inadéquation du CTE

Si la chaleur détend le ressort, le froid casse le verrou. Le second ennemi invisible est le coefficient de dilatation thermique (CTE). Chaque matériau se dilate et se contracte à un rythme différent. La fibre de verre FR4 de votre PCB a un CTE d'environ 14-17 ppm/°C selon l'axe Z. Le plastique PBT ou Nylon du boîtier du connecteur a un CTE pouvant être trois à quatre fois plus élevé.

Imaginez un tableau de bord dans un véhicule garé dehors pendant un hiver scandinave. La température descend à -30°C. Le boîtier en plastique du connecteur veut rétrécir significativement. Le PCB veut rétrécir, mais beaucoup moins. Le boîtier en plastique se contracte, tirant sur les broches. Puisque les broches sont ancrées dans la carte, cela crée une charge de cisaillement massive. Le boîtier essaie littéralement d'arracher les broches latéralement ou de les sortir des trous.

Dans un système bien conçu, la zone conforme de la broche absorbe cette contrainte. Elle fléchit. Mais si la broche est trop rigide, ou si la force de rétention a déjà été affaiblie par la relaxation des contraintes, le boîtier gagne. Il fait sortir les broches des trous. C'est souvent pourquoi vous voyez des connecteurs qui semblent « inclinés » dans les retours terrain. Ils n'ont pas commencé ainsi. Ils ont été décalés millimètre par millimètre, à chaque cycle thermique du moteur chauffant et refroidissant.

La variable invisible : le trou

Les ingénieurs sont obsédés par la broche. Ils débattent de l'alliage — C7025 vs. C5191 — et de la géométrie de « l'œil de l'aiguille ». Mais ils examinent rarement le trou. Dans de nombreux cas, la broche est correcte, mais la carte était condamnée dès le départ.

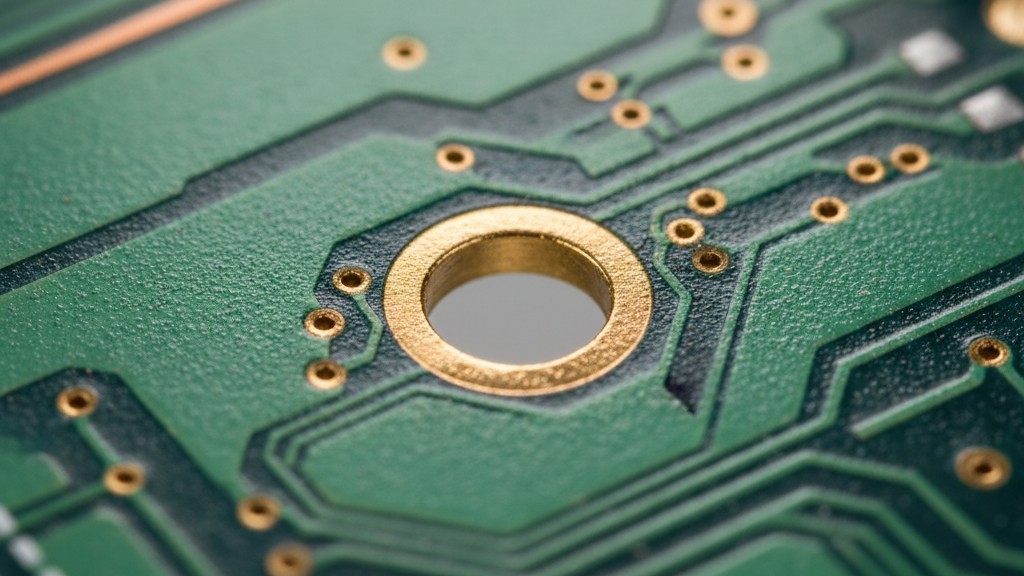

La spécification pour un trou press-fit est incroyablement stricte — tolérances de +/- 0,05 mm sur la taille finale du trou. Mais plus critique que le diamètre est l'intégrité du placage. Une carte standard IPC-6012 Classe 2 peut exiger une moyenne de 20 microns de cuivre dans le barillet. Mais le placage n'est jamais uniforme. Au « coude » du trou — le coin où le barillet rencontre la surface — le placage peut être plus fin en raison de la distribution de la densité de courant pendant la fabrication.

Si un fournisseur de PCB fait passer le bain de placage trop rapidement pour économiser de l'argent, vous obtenez un effet « os de chien » où le cuivre est épais aux extrémités et fin au milieu, ou un cuivre cassant qui se fissure sous contrainte. Lorsque vous enfoncez une broche press-fit dans un trou avec un placage cassant ou fin, la section souple ne se contente pas de se comprimer ; elle arrache le cuivre de la paroi en fibre de verre. Vous avez détruit l'intégrité mécanique de l'ancrage avant même que l'unité ne quitte l'usine. La broche semble serrée au début car elle est coincée dans le tissage de verre, mais le verre se déforme sous pression (fluage) beaucoup plus vite que le métal. Laissez-la vibrer quelques semaines, et cette broche se détachera en cliquetant.

Faux remèdes et pansements dangereux

Lorsque la production se rend compte qu'un lot de connecteurs est lâche, l'instinct est de le réparer à la volée. La question la plus courante — et la plus dangereuse — est : « Peut-on simplement souder à la vague ces broches press-fit pour les maintenir ? »

C'est le « pansement à la soudure », et cela aggrave généralement les choses. Les broches press-fit sont des ressorts de précision. Elles dépendent du revenu du métal pour maintenir cette énergie stockée dont nous avons parlé. Si vous exposez ce ressort à la chaleur d'un bain de soudure à la vague (260°C+), vous recuisez le métal. Vous ramollissez le ressort. Vous pouvez obtenir un cordon de soudure en bas, mais vous avez détruit la tension interne qui crée l'étanchéité gazeuse à l'intérieur du barillet. De plus, le flux du processus de soudure peut remonter dans la zone de contact, provoquant de la corrosion plus tard. À moins que la broche ne soit spécifiquement conçue comme un « hybride » (ce qui est rare), tenez la vague de soudure à l'écart.

La deuxième manœuvre désespérée courante est la retouche. « L'opérateur ne l'a pas complètement insérée. Peut-on la retirer et en insérer une nouvelle ? » La réponse est presque toujours non. Une connexion press-fit est un événement métallurgique unique. La première insertion déforme plastiquement le cuivre dans le trou. Elle durcit le barillet. Si vous insérez une nouvelle broche dans ce même trou, la force de rétention sera inférieure de 40-50% par rapport à la première fois. Le cuivre n'a plus de « jeu » ; il se fissurera ou ne saisira pas. À moins d'avoir accès à des « broches de réparation » surdimensionnées (qui sont des cauchemars logistiques à stocker), une insertion ratée signifie généralement la mise au rebut de la carte.

Validation qui prédit réellement l'échec

Vous ne pouvez pas compter sur la fiche technique pour vous sauver. Les spécifications de force de rétention du fournisseur sont basées sur des trous parfaits percés en laboratoire, pas sur les cartes produites en masse que vous achetez réellement.

Pour prévenir ces défaillances sur le terrain, vous devez valider le système, pas seulement le composant. Cela signifie prendre votre connecteur spécifique et votre PCB spécifique (de votre fabricant réel, pas d'un atelier de prototype) et les soumettre à des chocs thermiques et des vibrations. Faites fonctionner l'assemblage de -40°C à 105°C (ou quelle que soit votre plage de fonctionnement) pendant 500 ou 1000 cycles. Ensuite, et seulement alors, mesurez la force de rétention.

Si la broche se retire avec une force inférieure au poids du faisceau de câbles qui y est attaché, vous avez un problème. Peu importe s'il a fallu 50 newtons pour la retirer sur la ligne de production. S'il faut 2 newtons pour la retirer après un mois de cycles thermiques, votre produit est une bombe à retardement. La physique est invaincue ; ne pariez pas votre réputation contre elle.