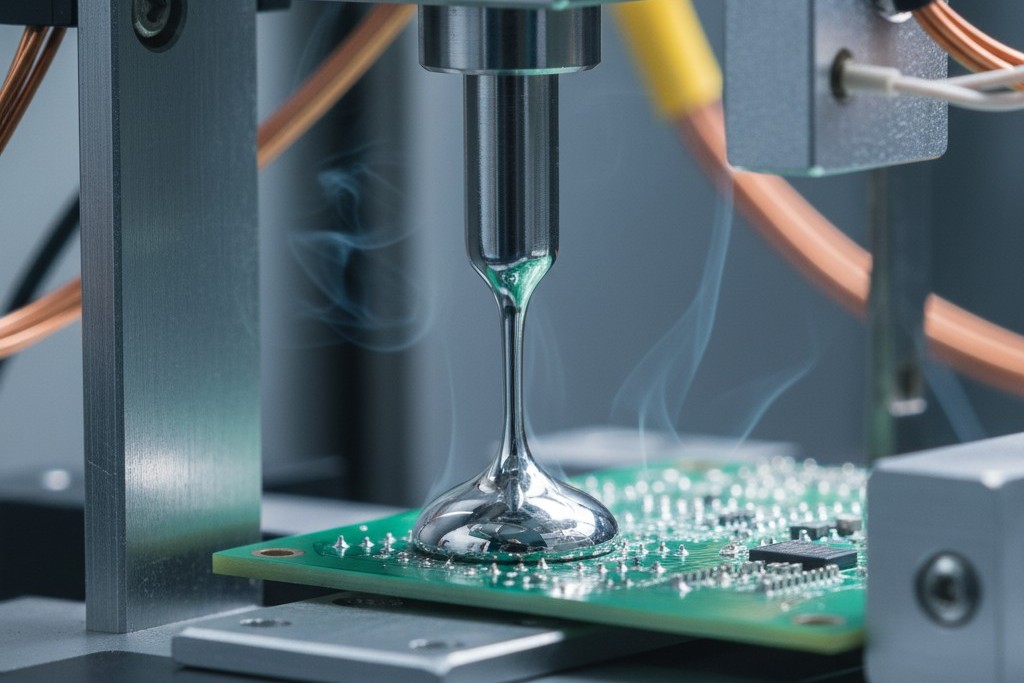

Dans l'électronique à haute fiabilité, la soudure la plus dangereuse n'est pas la plus laide. Les soudures froides, les ponts, le déwetting — ce sont des défauts évidents. Toute machine AOI ou opérateur formé les détectera avant que la carte ne quitte l'atelier. La véritable menace pour un produit de classe 3 est la soudure qui semble parfaite. Elle a un cordon lisse et brillant. Elle a un remplissage de trou 100%. Elle passe l'inspection visuelle haut la main. Mais sous cette surface brillante, la structure en cuivre qui rend la connexion électrique possible a été chimiquement effacée.

Prenons un scénario courant lors de la transition du prototype à la production de masse. Une installation passe un produit ancien à un procédé sans plomb SAC305. Les cartes semblent impeccables en sortie de la ligne de soudure sélective. Six mois plus tard, cependant, des retours terrain commencent à arriver avec des circuits ouverts intermittents. Les tests de vibration montrent que les broches se détachent directement de la carte. Une analyse en coupe — la seule façon de voir la vérité — révèle l'horreur : le « genou » du barillet du trou traversant a disparu. C'est la jonction critique où le placage se plie du mur du trou à la pastille de surface. Il n'a pas craqué. Il s'est dissous. La soudure tient sur de la fibre de verre nue, et la connexion électrique flotte sur une couche microscopique de composé intermétallique fragile.

C'est la dissolution du cuivre. Ce n'est pas une défaillance mécanique ; c'est une effacement chimique. Le bain de soudure agit comme un solvant. À l'ère des alliages sans plomb, ignorer la physique de la solubilité transforme votre machine de soudure sélective en un dispositif de destruction automatisé.

La physique d'un alliage affamé

La soudure n'est pas un collage ; c'est un alliage. Lorsque la soudure en fusion mouille une surface en cuivre, elle ne se contente pas de rester dessus. Elle dissout une partie du cuivre pour créer un composé intermétallique (IMC), généralement Cu6Sn5. Cette couche est nécessaire pour la liaison. Cependant, les alliages sans plomb comme le SAC305 (étain-argent-cuivre) sont des solvants beaucoup plus agressifs que l'ancienne génération étain-plomb (SnPb). Ils sont avides de cuivre.

Deux variables déterminent la vitesse à laquelle la soudure liquide attaque le cuivre solide : la température et le débit. L'équation d'Arrhenius dicte que pour chaque augmentation de 10°C de la température du bain, la vitesse de réaction (et donc la vitesse de dissolution) s'accélère de manière non linéaire. Si vous faites fonctionner un bain à 290°C ou 300°C pour forcer le flux dans une carte difficile, vous accélérez l'érosion du placage de cuivre.

Mais la température n'est que la moitié de l'équation. La soudure sélective ajoute un composant dynamique : la vitesse d'écoulement. Contrairement à la soudure à la vague, où la carte passe une fois sur la vague, une buse sélective peut rester sous une broche, pompant de la soudure fraîche, chaude et non saturée contre la surface en cuivre. Ce renouvellement constant élimine la couche limite saturée, permettant à la soudure fraîche d'attaquer continuellement le cuivre.

Une variable secondaire prend souvent les équipes de maintenance au dépourvu : la teneur en cuivre du pot lui-même. Au fur et à mesure que la machine fonctionne, elle dissout le cuivre des cartes, augmentant le pourcentage de cuivre dans l'alliage. Cela élève la température de liquidus de la soudure, la rendant « lente » ou granuleuse. La réaction naturelle d'un ingénieur de procédé voyant une soudure lente est d'augmenter la température du pot. Cela crée une boucle de rétroaction : des températures plus élevées dissolvent plus de cuivre, ce qui augmente le point de fusion, ce qui incite à des températures plus élevées. Si vous n'analysez pas régulièrement votre pot de soudure et ne le videz pas lorsque les niveaux de cuivre dépassent la limite du fabricant d'alliage (souvent autour de 0.9% à 1.0% pour SAC305), vous cuisez vos cartes dans un bain qui nécessite des températures dangereuses juste pour couler.

La vulnérabilité critique dans une soudure traversante est le « genou » du trou. Dans la plupart des processus de fabrication de PCB, le placage au niveau du genou est plus fin que sur les parois plates du barillet en raison de la physique du placage électrolytique. Si vous avez 25µm de cuivre dans le barillet, vous n'aurez peut-être que 15µm ou 20µm au genou. Lorsque la soudure sélective agressive lave cette zone, elle attaque à la fois par le dessus (côté pastille) et par l'intérieur (côté barillet). Il ne faut pas beaucoup de temps de séjour pour dissoudre 15µm de cuivre. Une fois ce cuivre disparu, la soudure mouille l'époxy du PCB. Cela semble connecté, mais l'intégrité mécanique est nulle.

Le champ de bataille du soulagement thermique

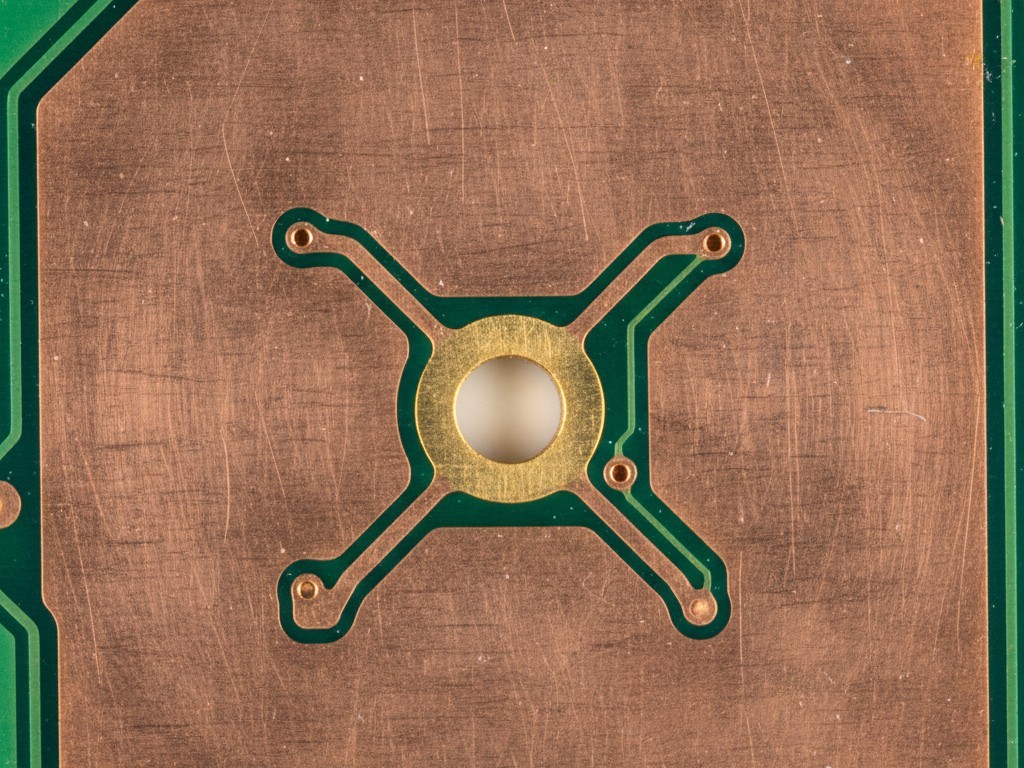

Alors que la physique de la dissolution se produit dans le bain de soudure, la cause racine se trouve presque toujours dans les données CAO. Une mauvaise conception thermique du PCB favorise la dissolution du cuivre plus que tout autre facteur. Plus précisément, c'est une bataille entre l'exigence électrique de connexions de masse solides et l'exigence de fabrication pour le soulagement thermique.

Un scénario typique implique une broche de connecteur à courant élevé reliée à plusieurs plans de masse sur une carte à 12 couches. Si le concepteur utilise une connexion « solide » — inondant directement le cuivre jusqu'à la broche sans rayons de soulagement thermique — cette broche devient un dissipateur thermique massif. Lorsque la buse de soudure sélective touche cette broche, la chaleur s'évacue instantanément vers les couches internes. La soudure gèle avant de pouvoir remonter dans le trou.

L'ingénieur de procédé se tenant à la machine est maintenant dans une impasse. Le joint ne se remplit pas. Ils ne peuvent pas changer la conception de la carte ; les fichiers Gerber sont verrouillés. Leur seul levier est le profil de la machine. Ils augmentent donc le temps de maintien. Au lieu d'un maintien sûr de 2 secondes, ils le poussent à 6, 8 ou 10 secondes. Ils peuvent aussi augmenter la température du pot à 320°C. Finalement, la chaleur surmonte la masse thermique des plans de masse, et la soudure s'écoule vers la face supérieure. Le joint semble rempli. Succès ? Non.

Alors que la chaleur peinait à remonter le barillet vers la face supérieure, le côté inférieur du joint — où la buse projette de la soudure chaude — est resté dans un bain de solvant surchauffé à haute vitesse pendant 10 secondes. Le cuivre au niveau du coude inférieur et du bas du barillet a été complètement décapé. L'opérateur voit un trou rempli et valide. La coupe transversale révèle un désastre creusé.

Il est vital de distinguer cette érosion chimique des défaillances mécaniques comme le soulèvement des pastilles. Le soulèvement des pastilles est souvent le résultat d'un choc thermique ou d'une contrainte mécanique où le cuivre se décolle de la fibre de verre. La dissolution est différente. Le cuivre ne se décolle pas ; il disparaît dans la solution du pot à souder. Si vous voyez des « pastilles soulevées » qui paraissent effilochées ou amincies sous grossissement, vous regardez probablement une dissolution qui a affaibli la feuille au point de défaillance.

La logique dangereuse du « juste quelques secondes de plus »

Il n'existe pas de temps de maintien « sûr » universel. Quiconque vous donne un chiffre fixe comme « ne jamais dépasser 4 secondes » simplifie à l'excès au point de l'erreur. Un maintien de 4 secondes sur une carte en cuivre 0,5 oz peut être fatal, tandis qu'un maintien de 6 secondes sur un plan de masse arrière en cuivre lourd 3 oz peut être nécessaire. Cependant, la non-linéarité du risque est constante. Les dégâts causés entre la 6e et la 8e seconde sont bien plus importants que ceux entre la 1re et la 2e seconde.

Ce risque est aggravé par la retouche. Dans de nombreux environnements de fabrication à haute diversité, si un joint de soudure sélective ne se remplit pas complètement, la carte est envoyée à une station de soudure manuelle pour une « retouche ». C'est souvent le coup de grâce. Le procédé sélectif a déjà significativement aminci le placage de cuivre. Lorsqu'un technicien applique un fer à souder (souvent réglé à 750°F/400°C pour gérer le plan de masse lourd) et ajoute plus de flux et de fil, il relance le processus de dissolution sur un barillet déjà compromis.

L'ironie de la culture de la « retouche » est qu'un trou rempli 75% est souvent mécaniquement plus solide et électriquement suffisant (selon IPC Classe 2 et même certaines conditions Classe 3) comparé à ce même trou retouché pour atteindre un remplissage 100%. La quête de la perfection visuelle pousse les opérateurs à détruire la structure interne de la connexion. Nous brûlons essentiellement la maison pour peindre le toit.

Validation : faire confiance à la physique plutôt qu'aux yeux

Si l'inspection visuelle est aveugle à ce mode de défaillance, comment validez-vous votre procédé ? La réalité pour de nombreuses organisations est que vous ne pouvez pas valider un procédé de soudure sélective pour des produits à haute fiabilité sans tests destructifs. Vous devez sacrifier des cartes pour sauver la ligne de production.

Cela commence par l’« audit thermique » ou la qualification du procédé. Lors du profilage d'une nouvelle carte, identifiez les broches de masse à haute masse. Exécutez le profil qui permet le remplissage du trou. Ensuite, prenez cette carte et réalisez une coupe transversale de ces broches spécifiques. Vous devez mesurer l'épaisseur du cuivre restant au niveau du coude. La norme IPC-6012 Classe 3 exige une épaisseur de placage restante spécifique, mais en règle générale d'ingénierie, si vous voyez le cuivre s'amincir de plus de 50% par rapport aux zones non soudées, votre procédé est hors de contrôle.

Si les coupes transversales montrent une dissolution, vous avez trois options, aucune d'elles n'est facile.

- Introduire un préchauffage par le dessous. En élevant la température de toute la carte à 110°C-130°C avant que la buse ne la touche, vous réduisez le delta thermique que la buse doit surmonter, permettant des temps de maintien plus courts.

- Utiliser un diamètre de buse plus grand. Si l'espace le permet, un débit plus important transfère la chaleur plus efficacement qu'un jet étroit.

- Repoussez la conception. C'est l'étape la plus difficile mais la plus nécessaire. Montrez les données de la coupe transversale à l'équipe de conception du PCB. Une connexion à la terre solide n'est pas « robuste » si elle oblige le processus de fabrication à détruire le placage.

La physique ne se soucie pas de votre calendrier de production ni de vos objectifs de rendement. Si vous combinez des alliages sans plomb agressifs, des températures élevées et de longs temps de maintien, le cuivre se dissoudra. La seule défense est d'arrêter de regarder le cordon brillant sur le dessus et de commencer à s'inquiéter de l'érosion invisible en dessous.