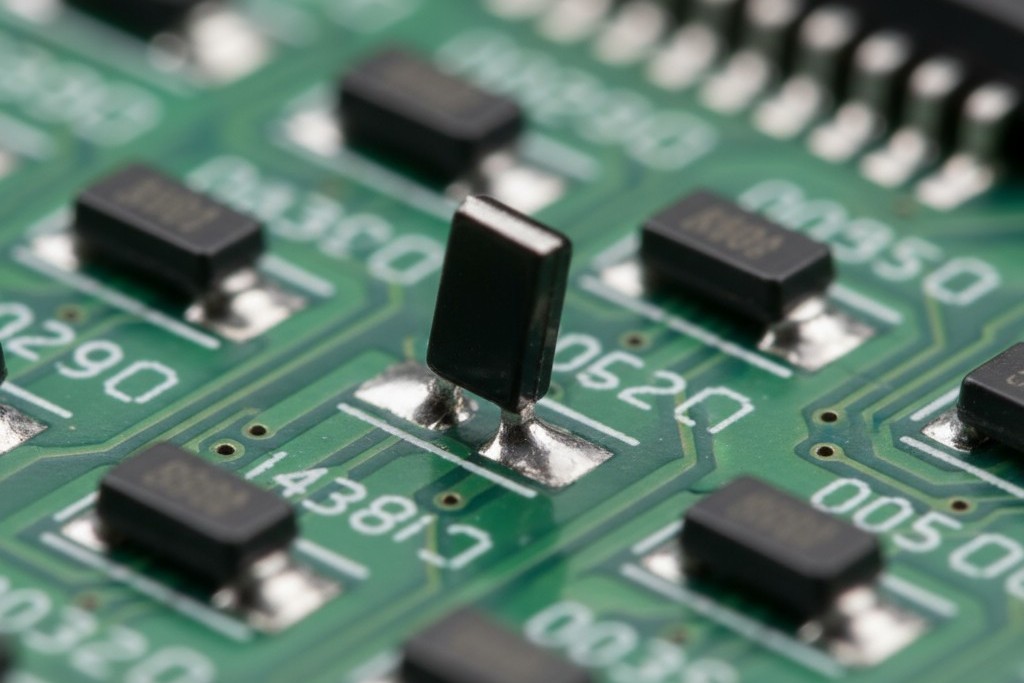

La poussée pour la miniaturisation des PCB a fait des passifs 0402 le choix par défaut dans de nombreux dessins. Des empreintes plus petites promettent un routage plus serré, une densité de composants plus élevée et l’esthétique épurée d’une carte compacte. Pour l’électronique grand public destinée à une vie calme dans des environnements contrôlés, ce réflexe a du sens. La réduction de taille peut se traduire directement par des économies en matériaux et en espace, avec peu de compromis sur la fiabilité.

Mais cette logique s’effondre dans les applications exigeantes.

Pour les véhicules tout-terrain, les systèmes ferroviaires et les contrôles industriels — tout environnement défini par une vibration soutenue, un cycle thermique rapide et le besoin de service sur le terrain — le tiny passif 0402 introduit des modes de défaillance qui effacent silencieusement toutes économies initiales. La tombstoning lors de l'assemblage, la fatigue du joint de soudure sous vibration, et la brutalité économique de la reprise militent toutes pour une empreinte légèrement plus grande, la 0603. Dans les environnements hostiles, le réflexe de miniaturisation doit être remis en question.

Comment la masse thermique entraîne le tombstone

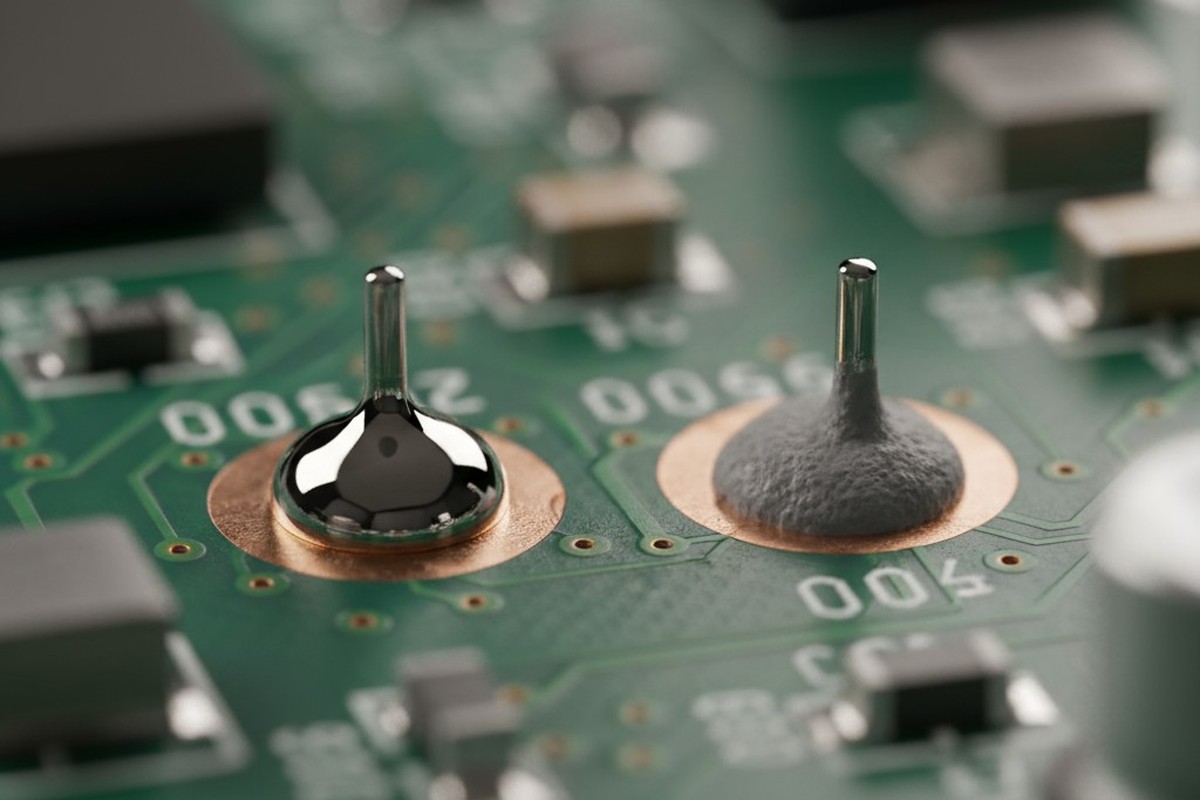

Tombstoning est exactement ce à quoi il ressemble : un composant passif se tient verticalement sur une alimentation après le refusion, inutilisable. C’est un circuit ouvert qui peut facilement échapper à une inspection visuelle. La cause principale est une différence dans les taux de chauffage lors du refusion, un processus physique qui devient plus punitif à mesure que la masse du composant diminue.

Lors du refusions, la pâte à souder sur chaque pad se liquéfie, exerçant une tension de surface sur le composant. Idéalement, ces forces se balancent, tirant le composant à plat. Mais si un pad chauffe plus vite, sa soudure se liquéfie en premier, créant une traction déséquilibrée. Ce couple de rotation peut faire basculer le composant en position verticale s'il est suffisamment fort pour surmonter l'inertie de la pièce. Avec des passifs 0402, qui pèsent moins d'un milligramme, c’est souvent le cas.

La mécanique du chauffage inégal

La masse thermique du composant, ses pads, et le cuivre environnant interagissent tous lors de la montée en température du ramping de refusion. Si un pad est connecté à une grande zone de cuivre ou à un plan de masse, cette zone agit comme un dissipateur thermique, ralentissant la montée en température de la pâte à souder. Le pad opposé, peut-être connecté à une fine trace thermiquement isolée, chauffe beaucoup plus vite. La soudure sur le pad plus chaud se liquéfie en premier, mouillant le composant et tirant avec toute sa force tandis que l’autre extrémité reste ancrée dans la pâte solide.

Ce différentiel thermique existe dans toutes les conceptions, mais son effet dépend de la résistance du composant à la rotation. Un composant plus lourd 0603 a une inertie plus grande et résiste au couple. Un 0402, avec sa masse négligeable, ne résiste pas. Lorsqu’on utilise des rampes thermiques rapides pour optimiser les temps de cycle, ou lorsqu’une carte présente des asymétries thermiques inévitables, le 0402 devient un candidat principal pour la tombstoning.

Vulnérabilité structurelle

L’empreinte 0402 est minuscule — environ un millimètre par moitié de millimètre. Ses joints de soudure occupent une surface de contact minuscule. Même de petites forces génèrent des moments de rotation importants car le bras de levier est court et la masse stabilisatrice presque inexistante. Un composant 0603 est 50% plus grand, mais sa masse est disproportionnellement plus grande, car le volume croît cubiquement. Bien qu’il ne soit pas immune au chauffage différentiel, le déséquilibre thermique nécessaire pour faire basculer un 0603 est bien plus élevé.

La conception du pad et le volume de pâte à souder peuvent atténuer le risque. Des pads asymétriques ou des barrages de masque de soudure peuvent aider, mais ils augmentent la complexité du design et la sensibilité au processus. Ils ne peuvent pas éliminer la vulnérabilité fondamentale de la faible masse. Pour des produits robustes qui pourraient subir plusieurs cycles de refusion lors de la reprise ou qui sont assemblés dans des conditions moins que parfaites, cette marge d’erreur est critique. Le 0603 la fournit grâce à la simple physique.

Défaillance des joints de soudure induite par vibration

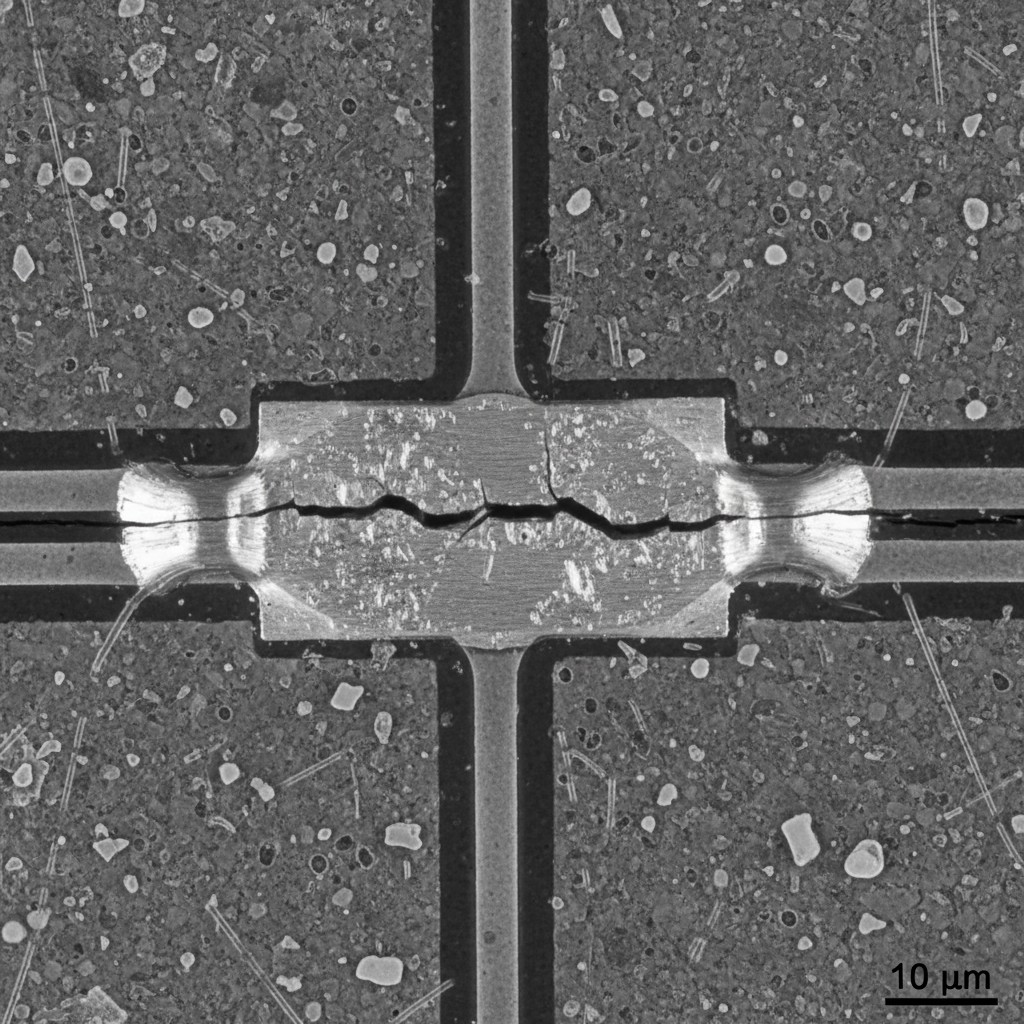

La vibration est une contrainte mécanique implacable. Contrairement à un seul choc, la vibration continue induit une flexion cyclique dans le filet de soudure. Chaque flexion peut initier des microfissures là où le soudure atteint le composant ou la pastille. Sur des millions de cycles, ces fissures se propagent jusqu’à ce que le joint échoue. Le taux d’échec dépend du stress, et pour les assemblages SMT, la masse du composant et la surface d’adhérence sont ce qui contrôlent ce stress.

Les équipements électroniques tout-terrain subissent des vibrations à large bande provenant de terrains accidentés ; les systèmes ferroviaires transmettent des vibrations basse fréquence qui se couplent efficacement dans les PCB. Dans les deux cas, la carte se plie, et les joints de soudure doivent absorber cette contrainte. La passive 0402, avec sa masse minimale et ses micro-fillets de soudure très petits, concentre ce stress en un lien mécanique fragile.

La Physique du Stress Resontant

Alors qu’un PCB vibre, la force inertielle agissant sur un composant est le produit de sa masse et de son accélération. Cette force devient une contrainte de cisaillement dans les joints de soudure. On pourrait supposer qu’un composant plus léger signifie moins de force, mais la relation n’est pas si simple. Un composant avec deux fois la masse mais plus de deux fois la surface de liaison subit en réalité une contrainte inférieure par unité de surface de la soudure.

Ici, la 0402 présente un ratio défavorable. Sa masse est faible, mais sa surface de joint de soudure est proportionnellement encore plus petite, concentrant le stress. Le micro-fillet de soudure mince manque également de la géométrie — comme les profils de ménisque concave des joints plus grands — qui aide à répartir la charge de manière homogène. Le joint devient cassant, vulnérable aux fissures juste au niveau de la couche intermetallicisée.

Masse et Empreinte en tant que Facteurs de Protection

Le composant 0603 offre des améliorations significatives. Sa masse est environ trois à quatre fois celle d’un 0402, tandis que sa surface de pastille est environ le double. Cette combinaison réduit considérablement la concentration de stress et augmente la durée de vie à la fatigue de la connexion. Les tests de fiabilité selon des normes comme MIL-STD-810 révèlent souvent que les assemblages 0402 échouent à des taux plusieurs fois supérieurs à ceux des assemblages 0603 sous le même profil Vibratoire.

Dans un appareil de consommation ayant une durée de vie de deux ans avec un maniement doux, la différence peut être négligeable. Dans un contrôleur industriel destiné à durer une décennie en vibration constante, l’empreinte 0603 n’est pas un luxe ; c’est une nécessité structurelle. Le joint de soudure est l’ancrage du composant, et sa taille détermine s’il tient fermement ou devient une erreur latente en attente de se manifester sur le terrain.

La courbe du coût de reprise

Aucun procédé de fabrication n’est parfait. Un certain pourcentage de cartes nécessitera toujours une reprise, surtout dans le monde à faible volume et haute diversité de l’électronique robuste sur mesure. La contrainte économique de cette reprise n’est pas linéaire avec la taille du composant. Elle suit une courbe raide, et le 0402 se trouve à l’extrémité la plus punitive.

Souder manuellement un composant 0402 exige un grossissement, des mains stables, et un contrôle thermique précis. Les pastilles sont si proches que les ponts de soudure sont un risque constant. La faible masse thermique du composant signifie qu’un moment de négligence avec un fer à souder peut le détruire ou delaminer la pastille du circuit. Un technicien expérimenté peut le faire, mais c’est lent et sujet à erreur. Un technicien inexpérimenté transforme souvent une réparation simple en une carte à la poubelle.

Temps, Difficulté, et Taux de Rejet

La refonte d'une passive 0402 prend généralement deux à quatre fois plus de temps que celle d'une 0603. La tâche nécessite des outils plus fins, des températures plus basses, et souvent une station d'air chaud. Chaque minute supplémentaire de travail entraîne un coût direct. En situation de service sur site, ce coût est multiplié par le temps de voyage et l'indisponibilité de l'équipement. La 0603, en revanche, est gérable avec des outils standards. Sa taille et sa masse thermique sont indulgentes, ce qui réduit le temps de refonte et augmente le taux de réussite au premier passage.

Cette difficulté impacte directement le rendement. Le tombstoning et les erreurs de placement réduisent le pourcentage de cartes qui passent l'inspection sans refonte. Lorsque la refonte elle-même est sujette à l'échec, le taux de rebuts augmente. La différence de coût s'accumule pour chaque carte nécessitant une retouche. Une augmentation de 2% du taux de rebuts sur une série de production de 1,000 cartes, chacune coûtant $50, représente une pénalité de $1,000. Ajoutez le travail supplémentaire pour la refonte, et les coûts dépassent rapidement toute économie réalisée sur la nomenclature (BOM).

Coût total de possession : le vrai calcul

Le coût de la nomenclature (BOM) pour une composante 0402 est inférieur de fractions de centime à celui d'une 0603. Pour une carte avec des centaines de passifs, cela peut représenter quelques dollars. Mais dans des applications exigeantes, le coût de la BOM est souvent la moindre ligne de coût dans le coût total de possession.

Le coût total inclut la perte de rendement à l'assemblage, la refonte en production, les défaillances sur site et le service sous garantie. Pour un produit destiné à un environnement bénin, ces coûts secondaires sont faibles. Pour un produit soumis à des vibrations et à un service sur site, ils dominent l'équation.

Imaginez un système de contrôle pour un train. Utiliser des 0603 au lieu des 0402 ajoute $4 à la BOM. Mais la conception en 0402 souffre d'un taux de tombstoning de 3%, nécessitant une refonte coûtant $3,000 en main-d'œuvre et menant à $15,000 de cartes jetées sur une série de 500 unités. L'économie initiale de $2,000 sur la BOM est éclipsée par une pénalité de $18,000. De plus, si seulement 1% des cartes 0402 échouent en service sous Garantie, à un coût de $300 par appel de service, cela représente encore $1,500 de pertes.

Les mathématiques sont claires. La composante 0603 est moins chère sur toute la durée de vie du produit. La petite prime de la BOM est un investissement qui se rembourse plusieurs fois par la réduction des reworks, des rebuts et des défaillances sur le terrain.

Faire le choix pragmatique

Le cas pour les passifs 0603 dans les constructions robustes n’est pas absolu, mais cela devrait être la norme. Une déviation vers la 0402 doit être une décision d'ingénierie délibérée, et non un réflexe. Le choix dépend de quelques facteurs clés :

- Stress environnemental : Si la conception fait face à des vibrations soutenues, à un cycle thermique ou à un service sur site, la 0603 offre une marge mécanique et économique essentielle. Pour des applications de bureau ou de consommation bénignes, le calcul change.

- Stratégie de refonte et de service : Si le produit sera entretenu sur le terrain, la 0603 réduit le risque d'endommagement dû à la refonte. Si c’est un article jetable, non réparable, le coût de la refonte est sans importance, mais le coût de la défaillance sur le terrain l’est toujours.

- Volume de production : Les lignes d'assemblage à volume élevé et à contrôle strict peuvent atténuer certains risques de tombstoning pour les 0402. Une production en faible volume et à forte diversité ne dispose pas de ce contrôle statistique, faisant du 0402 un passif risqué pour le rendement.

- Contraintes d’espace : Dans de rares cas où la surface de la carte est la contrainte absolue et inébranlable, la 0402 peut être la seule option. Ce choix doit être fait en pleine conscience des conséquences, nécessitant une atténuation par revêtement conformal, sous-remplissage ou simplement en acceptant des taux de défaillance plus élevés comme un compromis connu.

L’instinct de réduire la taille des composants a bien servi la conception électronique. Mais dans des applications exigeantes, cet instinct est coûteux. La passive 0603 n’est pas obsolète ; c’est une reconnaissance pragmatique de la réalité mécanique et économique. Les coûts cachés de l’utilisation de composants 0402 dans des constructions robustes ne le sont plus. Ils sont quantifiables, évitables, et orientent de manière décisive vers une empreinte plus grande.