Le rapport de défaillance est toujours le même. Une flotte de modules de contrôle renforcés — conçus pour résister aux abus, classés IP67, et encapsulés pour survivre — commence à se comporter de manière erratique sur le terrain. Les relais restent collés, ou ne commutent pas du tout. Les capteurs dérivent. Le client renvoie les unités au laboratoire, furieux.

Le technicien de banc les met sous tension, et elles fonctionnent parfaitement. Il tamponne « Aucun Problème Détecté » (NTF) sur le ticket et renvoie l’unité. Deux semaines plus tard, elle tombe de nouveau en panne.

Ce n’est pas un bug logiciel ni un lot défectueux de relais. C’est un problème de chimie. Plus précisément, c’est le résultat d’un matériau « sûr » qui se comporte selon les lois de la physique plutôt que selon les promesses d’une brochure marketing. Le coupable est presque certainement le mastic silicone utilisé pour protéger l’appareil. Dans le silence hermétique d’un boîtier scellé, ce silicone a lentement démantelé l’intégrité électromécanique du système, transformant les contacts mêmes destinés à conduire l’électricité en fragments microscopiques de verre.

Le Mécanisme de la Défaillance

Le silicone est trompeur car il semble solide. À l’œil nu, un joint RTV (Vulcanisation à Température Ambiante) ou un composé d’encapsulation durci ressemble à un bloc stable et caoutchouteux. Pour un chimiste, cependant, c’est une matrice gélatineuse de chaînes polymères qui ne cesse jamais vraiment de bouger.

Les formulations standard de silicone contiennent des molécules à chaîne courte appelées siloxanes cycliques. Ces volatils à faible poids moléculaire ne se fixent pas dans la matrice durcie ; ils restent libres de migrer. À température ambiante, ils possèdent une pression de vapeur élevée, ce qui signifie qu’ils dégazent constamment à partir du matériau en masse. Dans un environnement ouvert, ces vapeurs se dissipent sans danger dans l’atmosphère. Mais dans un boîtier scellé — conçu pour empêcher l’eau d’entrer — ces vapeurs sont piégées. Elles saturent le volume d’air interne jusqu’à atteindre l’équilibre.

La vapeur elle-même est isolante électriquement, mais ce n’est pas le mode principal de défaillance. La destruction se produit lorsque la vapeur rencontre un arc électrique.

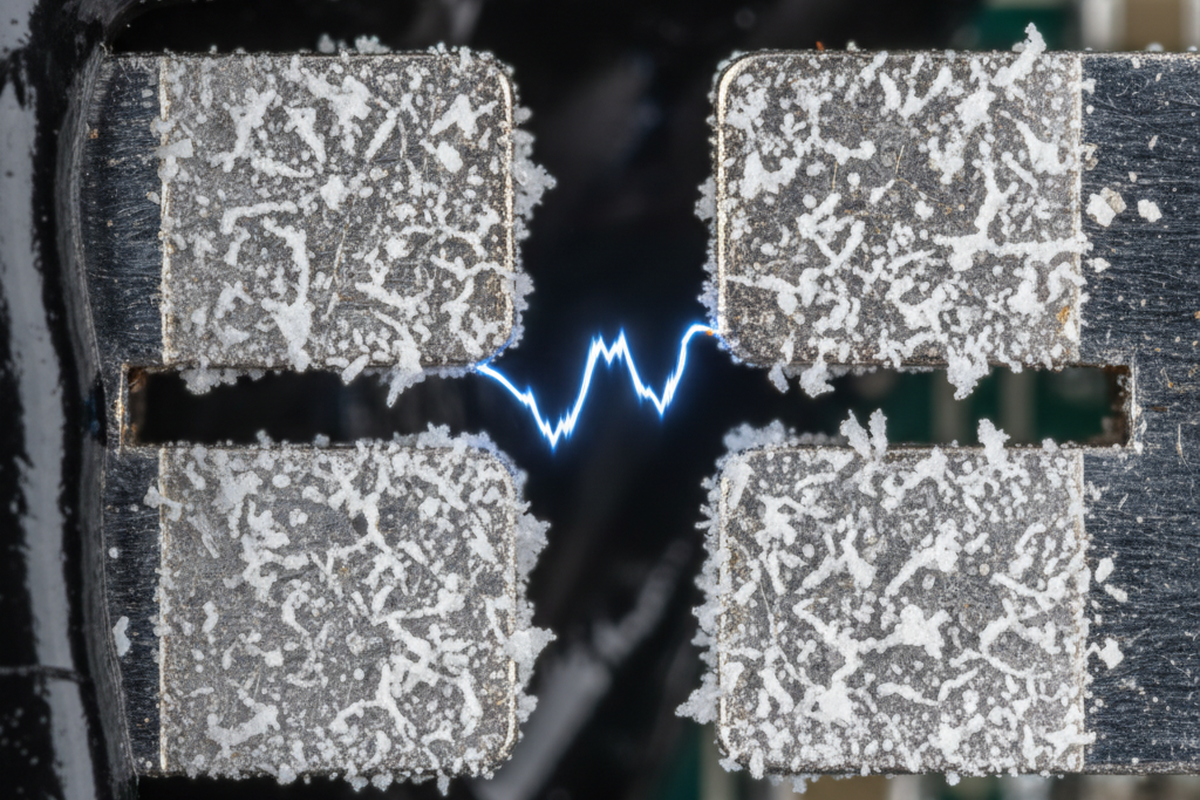

Lorsqu’un relais commute ou qu’un moteur à balais tourne, il génère un arc plasma microscopique. Si de la vapeur de siloxane est présente dans l’entrefer, l’énergie de l’arc décompose la molécule complexe de silicone ($Si-O-Si$). Les composants carbone et hydrogène brûlent, laissant derrière eux du dioxyde de silicium pur ($SiO_2$).

Le dioxyde de silicium est du sable. Du verre, en fait — et l’un des meilleurs isolants électriques connus de l’homme.

À chaque cycle de commutation, une couche fraîche de verre nanoscopique se dépose directement sur les surfaces d’accouplement du contact. Elle s’accumule en couches. Finalement, le relais se ferme mécaniquement, mais le circuit reste ouvert électriquement. La résistance du contact passe de milliohms à ohms, puis à mégaohms. Le signal meurt.

Le Mythe de l’« Étanchéité »

Il existe un instinct dangereux dans la conception matérielle qui consiste à résoudre les problèmes de fiabilité en les enfermant dans une boîte. La logique est valable pour l'humidité : empêcher la pluie d'entrer, garder le circuit sec. Mais pour la contamination chimique, un scellement est un piège.

En scellant un appareil selon les normes IP67 ou IP68 sans tenir compte du dégazage interne, le boîtier devient une chambre de réaction. La concentration de composés volatils, négligeable dans un boîtier ventilé, atteint des niveaux critiques. Ces composés volatils migrent à travers l'isolation des fils, les boîtiers en plastique des connecteurs, et dans les composants « scellés ». Un relais « scellé » standard n'est pas hermétique ; il est scellé en plastique. La vapeur de silicone, ayant une tension superficielle plus faible et une taille moléculaire plus petite que l'eau, pénètre avec le temps le scellement époxy du relais. Une fois à l'intérieur, elle attend l'étincelle.

Le piège « qualité électronique »

La défense la plus courante contre ce mode de défaillance est le bon de commande. La nomenclature liste du silicone « qualité électronique ». Le tube indique « durcissement neutre ». Les ingénieurs supposent que cela signifie que le matériau est sûr pour l'électronique sensible.

C'est une mauvaise compréhension des termes.

« Qualité électronique » ou « durcissement neutre » se réfère généralement à la chimie de durcissement. Le mastic standard pour salle de bain est à durcissement acétoxy ; il libère de l'acide acétique en durcissant. On sent le vinaigre. Cet acide attaque les pistes en cuivre et corrode les soudures. Le « durcissement neutre » (souvent à base d'alkoxy ou d'oxime) remplace l'acide par de l'alcool ou d'autres sous-produits non corrosifs.

Bien que cela empêche la corrosion, cela ne stoppe pas le dégazage de siloxanes. Un silicone peut être parfaitement non corrosif pour le cuivre tout en émettant suffisamment de siloxanes volatils dans l'air pour détruire un contacteur en 10 000 cycles. L'absence d'odeur de vinaigre n'est pas une certification de sécurité ; c'est simplement l'absence d'un acide spécifique. L'odeur d'alcool d'un durcissement alkoxy est toujours la preuve de composés volatils quittant la matrice. À moins que la fiche technique ne quantifie explicitement la perte de masse, « qualité électronique » n'est qu'un argument marketing, pas une spécification technique.

La Seule Norme Qui Compte : ASTM E595

Si vous concevez des électroniques scellées avec des contacts mobiles ou des optiques de précision, il n'y a qu'une seule façon de spécifier le silicone : vous devez exiger des données conformes à la norme ASTM E595.

Cette norme, développée à l'origine pour l'industrie spatiale afin d'empêcher la formation de buée sur les optiques des satellites, est la seule définition rigoureuse de « faible dégazage ». Elle consiste à chauffer un échantillon à 125°C sous vide pendant 24 heures et à mesurer ce qui s'en dégage.

Vous recherchez deux chiffres :

- TML (Perte de masse totale) : Doit être $< 1.0%$.

- CVCM (Matériaux volatils condensables collectés) : Doit être $< 0.1%$.

Si un fournisseur ne peut pas fournir ces chiffres pour un lot spécifique, le matériau est suspect. De nombreux silicones commerciaux « à faible volatilité » afficheront des valeurs TML de 3% ou plus lorsqu'ils sont testés. Cette masse manquante est ce qui recouvre vos optiques et isole vos interrupteurs.

Sachez que même parmi les matériaux « sûrs », il existe des variations d'un lot à l'autre. La version « à faible volatilité » d'un produit pourrait simplement être la version standard qui a été cuite plus longtemps à l'usine. À moins que vous n'achetiez des matériaux avec une certification spécifique au lot (souvent désignée comme de qualité spatiale ou à volatilité contrôlée), vous faites confiance à une moyenne statistique.

Atténuation et sélection des matériaux

La dure réalité est que le silicone et les contacts électromécaniques sont fondamentalement incompatibles dans les systèmes scellés. Si votre appareil contient des relais, des interrupteurs, des bagues collectrices ou des moteurs à balais, le silicone doit être banni de la nomenclature.

Les alternatives :

- Urée : Les composés de potting en urée à deux composants sont généralement sûrs. Ils ne dégagent pas de siloxanes car ils ne contiennent pas de squelette de silicium. Ils sont plus difficiles à retravailler et peuvent être sensibles à l'humidité pendant la polymérisation, mais ils ne tueront pas vos relais par effet fantôme.

- Époxy : Excellente stabilité chimique et faible dégagement de gaz, mais rigide. Un stress thermique élevé peut fissurer les composants.

- Cuisson : Si vous devez utiliser un silicone spécifique, une cuisson post-polymérisation (par exemple, 4 à 8 heures à plus de 80 °C selon les limites thermiques du composant) peut éliminer la majorité des volatils avant que l'unité ne soit scellée. Considérez cela comme une atténuation plutôt qu'une solution. Cela réduit le réservoir de volatils mais n'élimine pas le mécanisme de génération.

Certains ingénieurs soutiennent que le silicone est nécessaire pour la protection contre le choc thermique. Il est vrai que le silicone a une flexibilité inégalée aux extrêmes de température. Cependant, un appareil qui survit au choc thermique mais ne conduit pas l'électricité est toujours un appareil défaillant. Si le cyclage thermique est la principale préoccupation, concevez la détente mécanique du stress dans le boîtier ou la disposition du circuit imprimé, plutôt que de compter sur un produit chimique qui compromet la fonction électrique.

Le Coût de la Commodité

Le silicone est populaire pour une raison. Il est facile à distribuer, durcit à température ambiante, supporte la chaleur élevée et peut être décollé pour un retravail. Il est pratique pour le plancher de fabrication.

Cette commodité est payée par l'équipe de fiabilité. Le coût du passage à un système urée ou époxy — gérer les ratios de mélange, la durée de vie du pot et un retravail plus difficile — est négligeable comparé au coût d'un rappel sur le terrain. Lorsqu'un millier d'unités commencent à tomber en panne de manière intermittente sur le terrain, et que la cause racine est une couche microscopique de verre qui disparaît lorsque vous frottez le contact, vous souhaiterez avoir choisi le matériau difficile.

S'il est scellé et qu'il commute, gardez le silicone à l'écart.