La conception est parfaite. Composants robustes, layout thermique optimisé, simulations sans faille. Puis, des semaines ou des mois après le lancement, les rapports sur le terrain commencent à arriver. La phase d’alimentation surchauffe. La performance freine. Dans les pires cas, des composants tombent en panne. Le coupable n’est pas une faille dans votre conception. C’est un void : une bulle microscopique de gaz piégée dans la jointure de soudure.

Ces voids sont les tueurs silencieux de l’électronique de puissance. Pour des composants comme DPAKs, D2PAKs, et de grands QFNs montés sur des plaques de cuivre épaisses, un void n’est pas seulement une imperfection esthétique ; c’est une menace directe pour la fiabilité et la durée de vie de votre produit. Chez Bester PCBA, nous ne laissons pas la performance thermique au hasard. Nous avons élaboré une approche systématique pour traquer et éliminer ces voids là où ils sont les plus dangereux.

Pourquoi votre étage de puissance est une bombe à retardement thermique

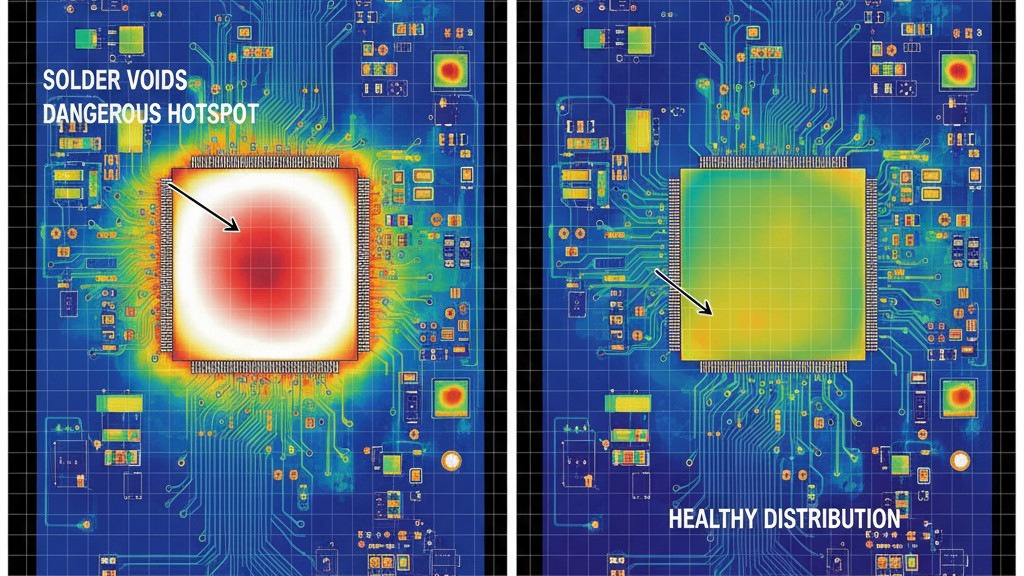

Un void de soudure est une poche d’air. L’air est un excellent isolant thermique. Lorsqu’un void se forme sous le tampon thermique principal d’un composant de puissance, il bouche le chemin prévu pour que la chaleur s’échappe vers la carte. Au lieu d’une connexion large et uniforme au dissipateur thermique en cuivre, la chaleur doit contourner ces poches isolantes. Cette constriction crée des points chauds localisés, faisant grimper la température de jonction du composant bien au-delà de ce que vos fiches techniques et simulations prévoyaient.

Les conséquences ne sont pas théoriques. Un pourcentage important de voids peut facilement faire augmenter la température de jonction de 20°C ou plus sous charge, raccourcissant considérablement la durée de vie opérationnelle du composant et compromettant la fiabilité de l’ensemble du système.

La physique des voids : comment la pâte à souder devient un piège à chaleur

Les voids naissent de la pâte à souder elle-même. La pâte est un mélange de sphères de métal à souder et d’un flux visqueux. Lors du rebouclage, le flux devient très actif, nettoyant les surfaces métalliques pour assurer une bonne liaison. Un sous-produit de cette activation est la dégasification, où le flux libère des composés volatils lors du chauffage. Dans un processus de rebouclage standard, ces bulles de gaz doivent s’échapper de la soudure fondue avant qu’elle ne durcisse.

Lorsque l’on soude un petit composant à une petite pastille, la dégasification a un chemin de sortie très court et facile. Le problème devient critique lorsqu’il s’agit de grandes pastilles thermiques.

DPAKs et larges cuivres : la tempête parfaite pour la défaillance

Un D2PAK posé sur une masse massive de cuivre crée l’environnement idéal pour piéger ces bulles de gaz. La grande surface de la pastille thermique signifie qu’un volume important de flux dégasifie simultanément. La distance du centre de la pastille au bord est longue, ce qui complique la libération d’une bulle de gaz. Alors que la soudure commence à durcir de l’extérieur vers l’intérieur, les voies de sortie se ferment, emprisonnant définitivement les voids. Le résultat est une jointure soudée qui paraît solide à l’extérieur mais est internalement compromise, comme une poutre structurale remplie de poches d’air.

Le défaut de “suffisamment bon” : pourquoi le rebouclage standard échoue

Un four de refusion à convection standard est fondamentalement incapable de résoudre ce problème. Il applique la chaleur, mais n'offre aucun mécanisme pour aider les volatiles piégés à s'échapper. Le processus repose sur l'espoir que les bulles trouveront leur chemin avant que la soudure ne se solidifie — un espoir souvent déjoué dans les designs denses en puissance.

Certaines opérations optent pour un four de refusion à vide basique, pensant que la réduction de la pression est une solution miracle. Mais appliquer un vide soudain et profond à une soudure en fusion est une approche brutale. Cela peut provoquer une ébullition violente de la soudure, entraînant des éclaboussures qui créent des courts-circuits ou des boules de soudure compromettant la propreté de l'assemblage. Sans contrôle précis, un vide basique crée plus de problèmes qu'il n'en résout. Ce n'est pas un substitut à un processus discipliné.

Le manuel PCBA Bester : un système pour un montage sans voids

Chez Bester PCBA, nous considérons la réduction des voids non comme une étape unique, mais comme un système intégré. Notre processus combine l'ingénierie du pochoir, le profilage avancé du vide, et une discipline stricte du processus pour garantir les joints de soudure de la plus haute intégrité pour les composants sensibles aux voids.

Tout commence avec le Pochoir : Ingénierie des dépôts de pâte à souder

Avant même que la carte ne pénètre dans le four, nous concevons le dépôt de pâte à souder pour lutter contre les voids. Au lieu d’un seul grand orifice pour une pastille thermique, nous spécifions souvent un motif “windowpane”. Cette conception divise le grand dépôt en petites pastilles avec des canaux définis entre elles. Ces canaux servent de voies d’évacuation dédiées, offrant aux volatils du flux une route claire pour s’échapper de sous le composant durant les premières phases du rebouclage. Une ligne de défense simple mais profondément efficace.

L’art du profil de vide : rampes de pression contrôlées

Une fois la soudure fondue, nos fours de rebouclage à vide n’appliquent pas un vide grossier. Nous exécutons un profil de pression soigneusement programmé. Nous réduisons la pression en rampes contrôlées et douces, permettant aux petits voids de fusionner et de se dilater lentement. Cette douce persuasion extrait le gaz emprisonné de la soudure sans causer la ébullition violente qui mène aux éclaboussures. En gérant précisément la pression, la température et le timing, nous évacuons les voids tout en conservant la stabilité et la forme de la jonction de soudure fondue.

Le héros méconnu : discipline de préchauffage et activation du flux

Même le profil de vide le plus avancé est inutile sans phases de préchauffage et d’immersion disciplinées. Notre processus met une importance capitale sur cela. Nous veillons à ce que l’ensemble de l’assemblage atteigne une température uniforme, permettant au flux de réaliser son action de nettoyage et de commencer la dégasification de manière contrôlée. avant la soudure atteint sa température liquidus. Cela garantit qu’au moment où le vide est appliqué, le flux a accompli son travail et que la majorité des volatils ont déjà été libérés, laissant le vide gérer uniquement les bulles les plus tenaces et emprisonnées.

Au-delà de l’illusion : vérification de l’intégrité thermique

Nous ne fonctionnons pas avec de vœux pieux ; nous fonctionnons avec des preuves. Notre processus repose sur une base de vérification, utilisant des outils d'inspection industrielle pour confirmer les résultats de notre travail.

Inspection par rayons X : Voir les vides que nous avons éliminés

Après l'assemblage, nous utilisons des systèmes d'inspection par rayons X 2D et 3D pour regarder directement à travers les composants et dans les joints de soudure. Cela nous permet de quantifier le pourcentage de vides avec une grande précision. Alors que les normes industrielles pourraient accepter un vide allant jusqu'à 25%, notre processus de refusion sous vide atteint systématiquement des pourcentages dans la petite dizaine pour les pads thermiques critiques. Ces données fournissent une preuve objective et quantitative d'une connexion structurellement solide.

Thermographie infrarouge : Prouver la performance thermique

Un pourcentage de vide faible n'est que la moitié de l'histoire. L'objectif ultime est une performance thermique supérieure. Pour clôturer la boucle, nous vérifions cela directement. En alimentant la carte assemblée et en l'observant avec une caméra infrarouge à haute résolution, nous analysons les gradients thermiques à travers l'étage de puissance en temps réel. Cette analyse IR confirme que nos joints de soudure à faible vide transfèrent efficacement la chaleur loin du composant, maintenant ainsi des températures de jonction basses et garantissant la fiabilité du produit sur le terrain. Nous remplaçons les suppositions par des données thermiques.

Le vrai coût d’un void de soudure

Un processus avancé comme le reflow sous vide représente un investissement initial plus important qu'une cuisson convection standard. Nous encourageons nos clients à considérer l'alternative. Quel est le coût d'une recall de produit ? Le coût d'ingénierie d'une refonte de carte pour compenser un défaut de fabrication ? Les dommages à la réputation de votre marque lorsqu'un produit phare échoue ?

Un vide de soudure est une responsabilité cachée intégrée à votre matériel. Le coût de cette bulle de gaz piégé peut se répercuter sur toute votre entreprise, se manifester par des réclamations sous garantie, des ventes perdues, et une confiance client érodée.

Chez Bester PCBA, notre procédé de reflow sous vide n’est pas seulement un service ; c’est une assurance contre ces responsabilités cachées. C’est un investissement dans la fiabilité du produit, la sécurité de l’utilisateur et l’intégrité de la marque. Nous fournissons l’expertise en fabrication qui garantit que votre conception brillante fonctionne exactement comme vous l’avez prévu.