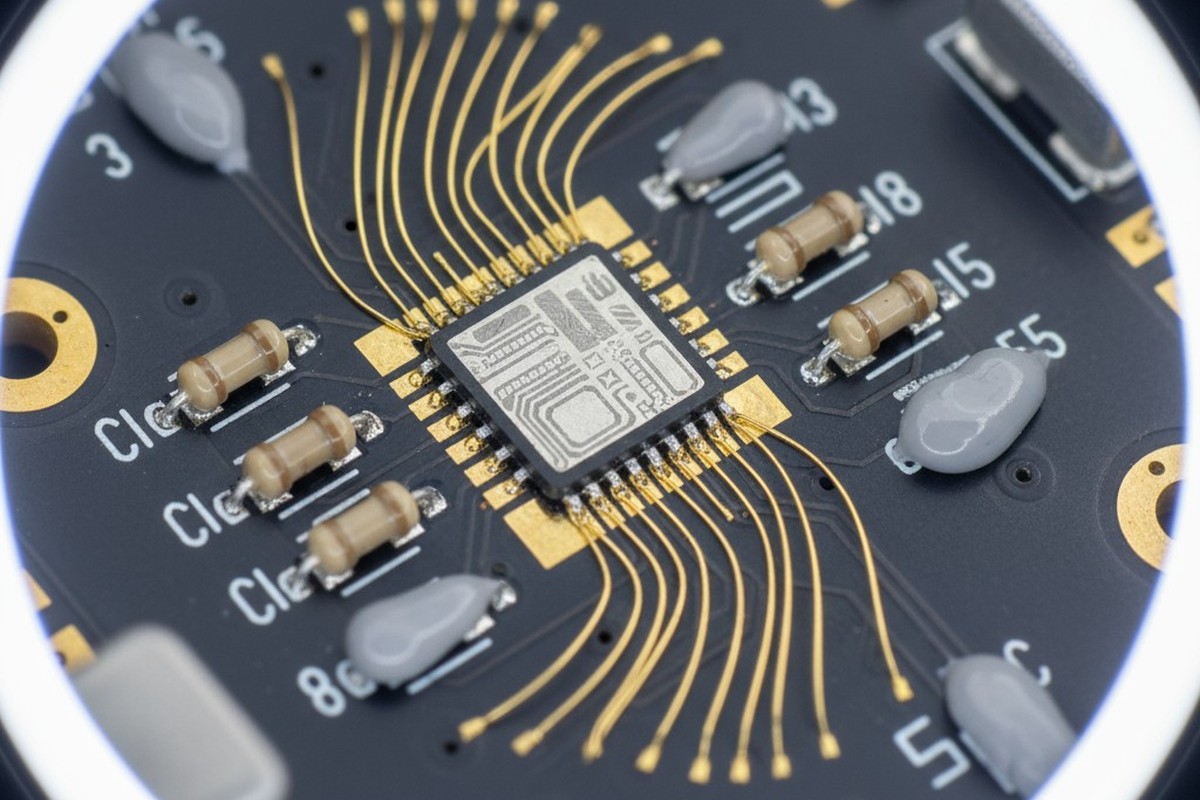

Les conceptions combinant le collage de fils en or avec la technologie de montage en surface occupent une zone intermédiaire inconfortable dans la fabrication de PCB. Le collage de fils exige une surface en métal noble pur et doux pour des connexions thermosoniques ou ultrasoniques fiables. La soudure nécessite une surface qui favorise la mouillabilité et la formation de composés intermetallics avec des alliages à base d'étain. Ces exigences ne sont pas complémentaires. Dans la plupart des systèmes de matériaux, elles sont fondamentalement opposées.

Depuis des années, les ingénieurs jonglent avec ce compromis : or épais sur nickel pour certains pads, finitions différentes pour différentes zones, ou simplement accepter une performance dégradée dans un processus pour en permettre un autre. Chaque solution de contournement introduisait une complexité, un coût ou un risque de fiabilité. ENEPIG, ou Nickel sans immersion, Palladium sans immersion, or sans immersion, élimine le compromis en satisfaisant les deux processus sur une seule finition de surface. Il y parvient grâce à une empilement de matériaux spécifique qui exploite les propriétés distinctes de chaque couche.

Ce n’est pas un choix simple. ENEPIG introduit ses propres défis, notamment le risque de « pad noir » lors du dépôt et des questions persistantes sur la corrosion du nickel. Chez Bester PCBA, nous avons vu à la fois des défaillances dues à un mauvais contrôle de processus et une fiabilité exceptionnelle grâce à une gestion rigoureuse. La finition fonctionne, mais uniquement lorsque le processus de dépôt et les paramètres d’assemblage sont gérés avec une précision absolue. C’est le cas pour ENEPIG dans les assemblages mixtes — comment il fonctionne, et ce qu’il faut pour éviter ses modes de défaillance.

Le conflit de finition de surface dans les assemblages à technologie mixte

Le collage de fils est un processus de création d’une connexion métallurgique entre un fil fin en or ou en aluminium et un pad de liaison utilisant la chaleur, la pression et l’énergie ultrasonique. La liaison se forme par une déformation mécanique et une interdiffusion atomique à l’interface. Pour que cela se fasse de manière fiable, la surface du pad doit être chimiquement pure, exempte d'oxydes, et suffisamment douce pour se déformer sous pression sans se fissurer. L’or est la surface idéale. Il ne s’oxyde pas, il est doux et ductile, et permet un transfert d’énergie cohérent lors du collage ultrasonique. Le processus est bien compris et essentiel pour les modules RF, les semi-conducteurs de puissance et les assemblages hybrides où la puce doit être connectée au substrat.

La soudure fonctionne selon un principe totalement différent. Une jointure de soudure n’est pas une liaison adhésive ; c’est une liaison métallurgique formée en créant des composés intermetallics à l’interface entre la soudure et le pad. Lorsque la soudure à base d’étain en fusion touche un pad en cuivre, les atomes d’étain et de cuivre diffusent l’un dans l’autre, formant des couches d’intermétalliques Cu₆Sn₅ et Cu₃Sn. Ces couches sont l’adhérence. L’action de mouillage — la diffusion de la soudure fondue sur le pad — est régie par l’énergie de surface de la finition du pad et la capacité de la flux à réduire les oxydes. Une surface susceptible à la soudure doit permettre une formation rapide d’intermétalliques, résister à l’oxydation jusqu’au passage dans le four de rétraction, et éviter la formation de phases fragiles qui compromettraient la jointure.

Le conflit naît du fait que l’or, bien qu'idéal pour le collage, constitue un inconvénient pour la soudure lorsque son épaisseur dépasse environ 0,5 micromètre. Un or en excès se dissout dans la jointure de soudure lors du reflow et peut former un intermétallique d’or-étain cassant, AuSn₄. Cette fragilité affaiblit la jointure et favorise la propagation de fissures sous stress thermique ou mécanique. À l’inverse, les surfaces optimisées pour la soudure, comme l’argent en immersion, l’étain en immersion ou les conservateurs de soudabilité organique, sont trop dures, trop sujettes au ternissement ou chimiquement instables pour supporter un collage fiable.

Un concepteur travaillant sur un assemblage mixte a besoin d’une finition qui permette au fil d’or de se lier avec une résistance faible et une forte traction tout en permettant à la pâte à souder de former des liens robustes. Les finitions standard à couche unique ne peuvent pas faire les deux. ENEPIG peut.

Comment ENEPIG résout les exigences incompatibles

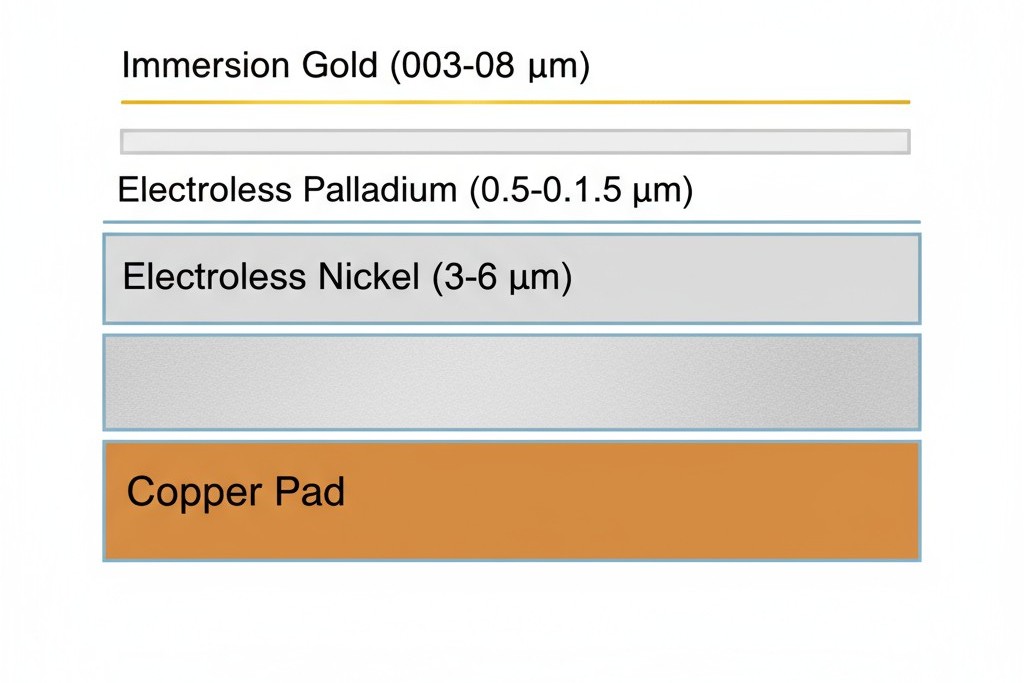

ENEPIG est un fini de surface multicouche composé de trois couches métalliques distinctes déposées successivement sur la pastille en cuivre : nickel sans électrolyte, palladium sans électrolyte et or immersif. Chaque couche remplit une fonction spécifique, et la performance du fini dépend du maintien d’un contrôle précis de l’épaisseur et de la composition des trois couches.

La structure de la couche et les propriétés des matériaux

La fondation est une couche de nickel sans électrolyse, typiquement de 3 à 6 micromètres d'épaisseur, qui sert de barrière à la diffusion. Elle empêche le cuivre de migrer vers la surface et de s'oxyder. Ce nickel n’est pas pur ; c’est un alliage contenant 6 à 9 pour cent de phosphore en poids, déposé par réduction chimique autocatalytique. La teneur en phosphore est non négociable. Trop peu, et le nickel devient susceptible à l'attaque corrosive qui cause la pastille noire. Trop, et il devient cassant, compromettant l'intégrité mécanique du joint de soudure.

Ensuite, la clé de la double fonctionnalité de l'ENEPIG : une fine couche de palladium, généralement de 0,05 à 0,15 micromètres. Bien que mince, son rôle est crucial. En tant que métal noble, le palladium résiste à l'oxydation et au ternissement, formant des intermetallics fiables Pd₂Sn et PdSn avec des solders à base d'étain pour une liaison métallurgique forte. Pendant la refusion, cette couche de palladium se dissout dans le joint de soudure, faisant partie de la structure intermétallique. Essentiellement, elle protège aussi le nickel sous-jacent contre l'oxydation, offrant à la finition une durée de vie beaucoup plus longue que le nickel seul ou les systèmes nickel-or.

La surface finale est un dépôt ultra-mince d'or immersion, généralement de 0,03 à 0,08 micromètres. Sa tâche principale est de protéger le palladium contre l'oxydation et la contamination lors du stockage et de la manipulation. Cette couche d'or est assez fine pour se dissoudre rapidement et sans danger dans le solder lors de la refusion, permettant au joint de se former principalement avec le palladium. En revanche, pour le collage de fils, cet or de faible épaisseur offre l'interface pure et douce nécessaire pour que l'énergie ultrasonique forme un lien métallurgique solide entre le fil et la pastille.

Pourquoi Palladium permet une compatibilité double

Le palladium est la pièce maîtresse. Il résout les exigences contradictoires du soudage et du bonding de fils.

Pour le soudage, il agit comme une surface parfaitement mouillable. Il ne s’oxyde pas facilement, ce qui permet à la flux de concentrer sur l’élimination des contaminants mineurs plutôt que sur une couche oxydée importante. Les composés intermetallics qu'il forme avec l'étain sont stables et mécaniquement solides. Étant donné que la couche de palladium est fine et se dissout dans le joint, cela évite les problèmes de fragilisation associés à l'or plus épais utilisé dans d’autres finitions.

Pour le collage de fils, la couche de palladium est essentiellement transparente. La liaison se forme sur la surface d’or immersé, et l’énergie ultrasonique traverse l’or et le palladium fins sans interférence. Le palladium n’entrave pas la liaison ; en réalité, sa dureté relative peut même améliorer la résistance à l’arrachage en fournissant un subsurface plus stable. Le résultat est une finition unique où à la fois le joint de soudure et la liaison de fil atteignent leur pleine performance, sans compromis.

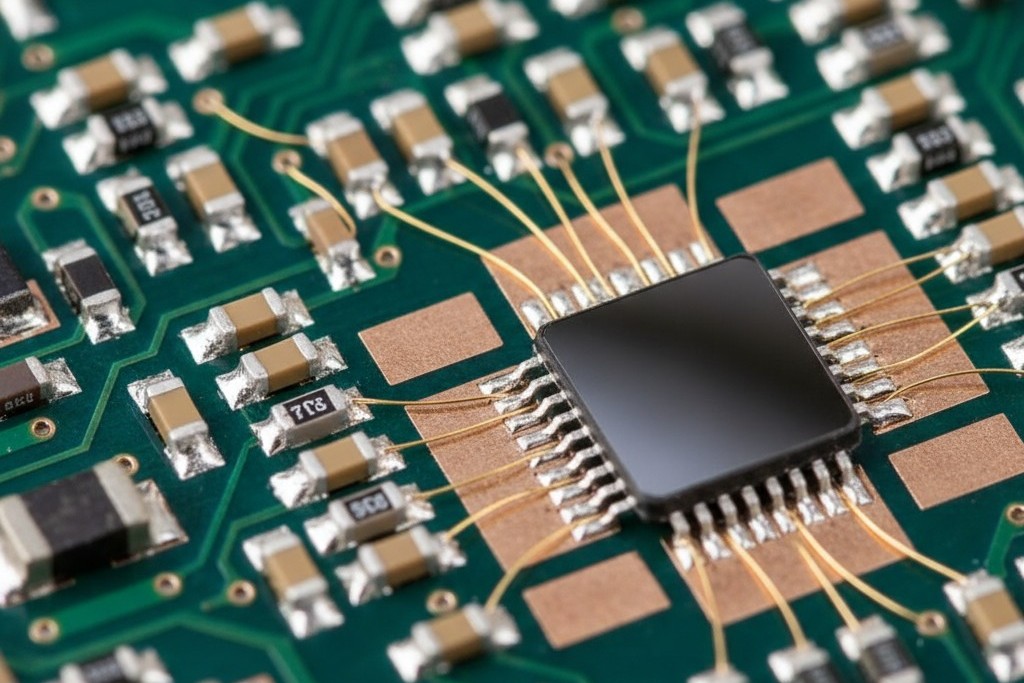

Pourquoi les alternatives courantes échouent au test d'assemblage mixte

Comprendre pourquoi le processus ENEPIG est nécessaire nécessite d'examiner pourquoi les finitions de surface plus courantes sont inadéquates pour ces applications exigeantes. Chaque alternative ne satisfait pas à l'une des deux exigences fondamentales.

ENIG et le problème de la soudabilité

Pendant de nombreuses années, l’or immersé en nickel sans électrolyse (ENIG) était la finition par défaut pour les applications à haute fiabilité. Il utilise la même barrière de nickel sans électrolyse que l’ENEPIG mais est recouvert d'une couche plus épaisse d’or immersé, souvent de 0,05 à 0,15 micromètres ou plus. Bien que cette surface soit excellente pour le collage de fils, elle crée un problème sérieux pour la soudure.

La couche d’or plus épaisse se dissout dans le joint lors de la refusion. Si la concentration en or devient trop élevée, elle forme des intermetallics AuSn₄ cassants. Ces composés durs sont sujets à la fissuration sous cycle thermique ou contrainte mécanique, conduisant à un joint de soudure avec une vie à la fatigue plus courte et un risque accru de défaillance sur le terrain. Bien que certains concepteurs tentent de contrôler l’épaisseur d’or ENIG pour rester en-dessous du seuil d’embuage, cela introduit une variabilité et un risque de processus. De plus, l’ENIG présente le même risque de pastille noire que l’ENEPIG sans offrir d'avantage en performance de soudure. Pour un assemblage mixte, cela ne fait que remplacer un problème par un autre.

Argent immersé et étain : inadéquats pour le collage de fils

L’argent immergé (ImAg) et l’étain immergé (ImSn) sont des finitions sans plomb courantes, optimisées pour la soudure. ImAg offre une bonne mouillabilité et forme de fortes intermetallics Cu-Sn directement à l’interface de cuivre. ImSn est une alternative rentable qui forme également des joints de soudure fiables.

Aucune ne convient pour le collage de fils. L’argent ternit en présence de soufre, courant dans de nombreux environnements industriels, et cette couche de ternissement empêche le contact métal à métal étroit nécessaire pour une liaison. L’étain immergé est plus dur que l’or et forme une couche native d’oxyde qui interfère avec le processus de collage. Pire encore, l’étain est sujet à la formation de moustures – de fines filaments cristallins qui peuvent croître et causer des courts-circuits, ce qui est inacceptable pour des applications à haute fiabilité.

Les revêtements de préservation de la soudabilité organiques (OSP), qui sont des couches minces de flux organique, n’offrent aucune surface de collage. Chacun de ces revêtements à couche unique optimise un processus au détriment de l’autre. L’ENEPIG a été conçu pour éliminer ce compromis.

Pad noir : Risque et prévention

Le risque le plus important avec l’ENEPIG est la pastille noire, un mode de défaillance où l’adhésion faible ou inexistante entre les couches de nickel et d’or conduit à l’échec du joint de soudure. Le nom provient de l’aspect noir décoloré de la surface de nickel après que l’or a été arraché. Ce n’est pas un problème théorique ; il a causé des défaillances catastrophiques sur le terrain et reste le principal défi de contrôle de processus pour tout plaquage ENEPIG.

Le mécanisme de la défaillance

Le pad noir se produit lors de l'étape de placage à l'or immersif. Il s'agit d'un processus de displacement galvanique : la surface en nickel de la carte est immergée dans une solution de sel d'or, où les ions d'or se déposent sur le nickel tandis que les atomes de nickel sont oxydés et dissous dans la solution. Cet échange est normal.

Le problème commence lorsque le nickel corrode de manière excessive. Si la teneur en phosphore du nickel est élevée (au-dessus de 10-11%) ou si la cuve de placage à l'or est trop agressive en raison d'une température excessive, d'une concentration élevée en or ou d'un pH faible, la surface en nickel peut corroder plus rapidement que l'or dépose. Cela laisse une couche d'oxyde de nickel ou de phosphure à l'interface. Cette couche a une mauvaise adhérence. Lorsqu'on applique la soudure, celle-ci mouille l'or et le palladium mais ne peut pas lier le nickel corrodé en dessous. La jonction semble acceptable mais n'a pratiquement aucune résistance mécanique et peut échouer sous peu de stress.

Contrôles de processus non négociables

Empêcher le pad noir repose sur un contrôle strict du processus. Trois variables sont critiques : la teneur en phosphore du nickel, la chimie du bain d'or, et la qualité de la couche de palladium.

Tout d'abord, la teneur en phosphore du nickel doit être maintenue entre 6 et 9 pour cent. En dessous, le nickel est moins homogène ; au-dessus, le nickel devient plus réactif et vulnérable dans le bain d'or. Les ateliers de placage doivent surveiller et contrôler en permanence la chimie de leur bain de nickel, y compris les concentrations en ions nickel, agents réducteurs, et stabilisateurs.

Deuxièmement, le bain d'or immersif doit être exploité pour minimiser l'attaque du nickel. Cela implique de contrôler le pH (4,5 à 5,5), de maintenir la concentration en ions d'or faible, et de garder la température du bain en dessous de 70°C. Les formulations modernes de bains d'or incluent des inhibiteurs de corrosion spécifiquement pour protéger le nickel, et leur utilisation est essentielle.

Troisièmement, la couche de palladium doit être dense et uniforme. Elle agit comme une barrière protectrice, réduisant l'exposition du nickel au bain d'or. Si le palladium est poreux ou incomplet, le bain d'or peut pénétrer et causer une corrosion localisée. Enfin, comme l'ENEPIG utilise une couche d'or très fine, le temps d'immersion est court, ce qui réduit intrinsèquement l'opportunité d'attaque du nickel par rapport à des finitions ENIG plus épaisses.

Ces contrôles ne sont pas optionnels. Une usine de placage qui ne peut pas démontrer un contrôle constant de ces variables ne devrait pas fabriquer de cartes ENEPIG. Chez Bester PCBA, nous exigeons des preuves de la capacité du processus de nos fournisseurs, y compris l'analyse de microsection et les données de test d'adhérence. Le pad noir est évitable, mais la prévention requiert de la discipline.

Corrosion du nickel : une préoccupation gérable

Une préoccupation secondaire avec l'ENEPIG concerne le potentiel de corrosion galvaniques en service entre les couches en nickel et en or. Parce que l'or est nettement plus noble que le nickel, la théorie suggère qu'en présence d'un électrolyte, le nickel pourrait corroder s'il est exposé. Cela a amené certains à hésiter à adopter l'ENEPIG dans des environnements difficiles.

Bien que cela ne soit pas infondé, des preuves sur le terrain indiquent que cette préoccupation est exagérée dans des assemblages bien fabriqués. La couche de palladium est l'élément de protection critique. Elle isole le nickel du contact direct avec l'or, atténuant le couple galvaniquement. Pendant la soudure, le palladium se dissout dans la jointure, et le nickel reste scellé sous une structure intermetallice stable, non exposée à l'environnement.

Les études de fiabilité à long terme de l'ENEPIG dans des applications automobiles, télécoms, et industrielles montrent des taux d'échec comparables ou meilleurs que d'autres finitions de haute performance. Les échecs attribués à la corrosion du nickel sont rares et presque toujours liés à des défauts de conception — comme du nickel exposé aux bords de la carte en raison d'une couverture insuffisante du masque de soudure ou des résidus de flux — plutôt qu'à la finition elle-même.

Des pratiques de conception standard peuvent encore réduire ce risque déjà faible. La couche de protection conforme fournit une barrière contre l'humidité, et une conception appropriée du masque de soudure garantit que le nickel n'est pas exposé. Lorsque les contrôles de processus sont maintenus et que les règles de conception de base sont suivies, l'ENEPIG offre une fiabilité robuste à long terme.

Garantir une soudure fiable avec ENEPIG

Bien que conçue pour une compatibilité duale, la performance de soudure de l'ENEPIG dépend toujours d'un processus d'assemblage bien contrôlé. La finition est forgiving, mais l'optimisation garantit des résultats cohérents à rendement élevé.

Chimie de la pâte à braser et du flux

ENEPIG est compatible avec les alliages de soudure sans plomb standard à base d'étain-argent-cuivre (SAC) comme SAC305. Les phases inter métalliques résultantes, principalement Pd₂Sn et PdSn, sont stables et offrent une excellente résistance mécanique ainsi qu'une performance optimale en cycle thermique.

Parce que les surfaces ENEPIG résistent fortement à l'oxydation, il n'est pas nécessaire d'utiliser un flux agressif. Un flux sans nettoyage avec une activité modérée (ROL1 ou similaire) suffit généralement. Des flux plus agressifs peuvent être utilisés, mais ils peuvent nécessiter un nettoyage après recristallisation pour éliminer les résidus corrosifs.

Profil de Recristallisation et Durée de Conservation

Les profils de recristallisation standard sans plomb fonctionnent bien avec l'ENEPIG, avec des températures de pointe de 240-250°C et un temps au-dessus du liquidus de 60-90 secondes. Pendant la recristallisation, les couches fines d'or et de palladium se dissolvent complètement dans le soudure, et la jonction se forme principalement à l'interface du nickel. En raison de l'épaisseur très faible d’or, le risque de fragilisation par l’or, qui affecte l’ENIG, est éliminé.

La durée de conservation des cartes avec finition ENEPIG est excellente. Les couches d’or et de palladium protègent le nickel sous-jacent contre l’oxydation, permettant une stockage de 12 mois ou plus dans des environnements contrôlés sans aucune dégradation de la soudabilité. C’est un avantage significatif par rapport à l’argent ou à l’étain en immersion, qui se ternissent plus facilement.

Pour les conceptions nécessitant à la fois la liaison par fil et la soudure SMT, l’ENEPIG n’est pas seulement une option viable. C’est la seule finition grand public qui offre des performances complètes dans les deux processus sans compromis.