Les retours sur le terrain remontent souvent à la même défaillance silencieuse : des cavités sous le pad thermique d'un boîtier QFN. Le produit a passé les tests initiaux, a été expédié aux clients, puis a commencé à échouer sous charge thermique soutenue. Pour les responsables techniques examinant les analyses de cause racine, le diagnostic est frustrantement cohérent. La mauvaise humidification de la soudure sur le grand pad thermique en cuivre a créé des cavités qui ont dégradé le transfert de chaleur, conduisant à une défaillance prématurée du composant. Le réflexe est de modifier les profils de refusion ou d'ajuster les ouvertures du pochoir, mais ce ne sont que des pansements sur une blessure plus profonde.

La variable que la plupart des équipes négligent est la finition de surface. Là où le HASL crée les conditions pour la cavitation du pad thermique, l'ENIG l'empêche discrètement de se former dès le départ. La différence ne réside pas dans la chimie abstraite de la galvanoplastie, mais dans une réalité mécanique tangible : la planéité de la surface finie détermine si la soudure peut humidifier complètement et si la flux peut s'échapper lors du reflow. Sur les circuits à haute densité de pitch et à haute température, où les QFN sont courants, cette distinction devient la ligne entre une production fiable et des défaillances coûteuses sur le terrain.

Comprendre cette différence est essentiel. L'argument en faveur de l'ENIG ne concerne pas la recherche de la perfection ; il s'agit de gérer le risque. Il s'agit de peser une augmentation mineure du coût de la carte contre les coûts majeurs et irréversibles de l'instabilité thermique, des compromis dans la conception des pochoirs et des défaillances sur le terrain.

Pourquoi les coussinets thermiques QFN développent des vides

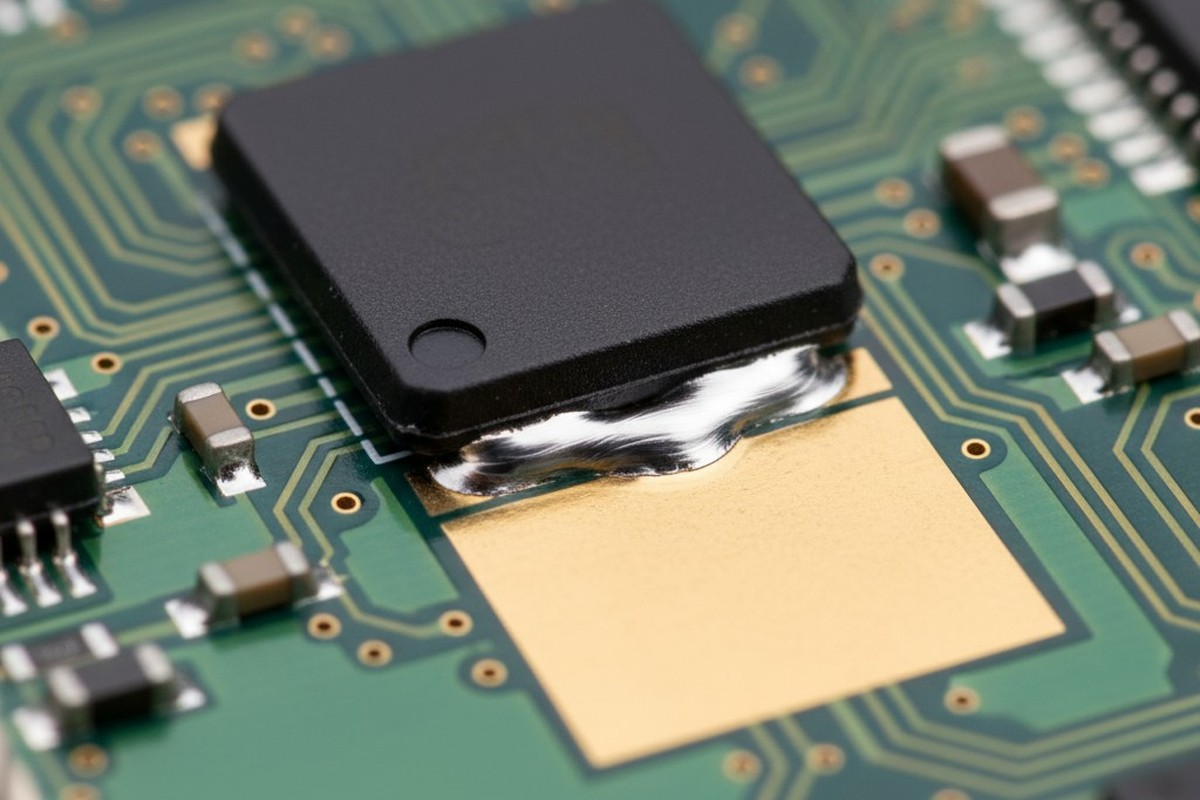

Les boîtiers QFN utilisent une grande pastille thermique centrale pour dissiper efficacement la chaleur dans le PCB. Cette pastille, souvent plusieurs millimètres carrés, est fondamentalement différente des petites pastilles de signal en périmètre. C'est une seule zone de cuivre continue conçue pour créer un chemin thermique à faible résistance du die à la carte. Bien que essentielle pour la performance thermique, sa taille et sa continuité créent un environnement difficile pour la pâte à souder lors de l'assemblage.

Lors du reflow, la pâte à soudure sur ce pad se transforme. La pâte — un mélange de sphères de soudure en suspension dans le flux — chauffe, et le flux s'active pour nettoyer les surfaces métalliques avant de se volatiliser. Les sphères de soudure se regroupent ensuite en une mare en fusion. Pour les pads de faible signal, ce processus est simple. Le volume de pâte est faible, la soudure en fusion humidifie rapidement le cuivre, et la vapeur de flux s’échappe facilement des bords du pad.

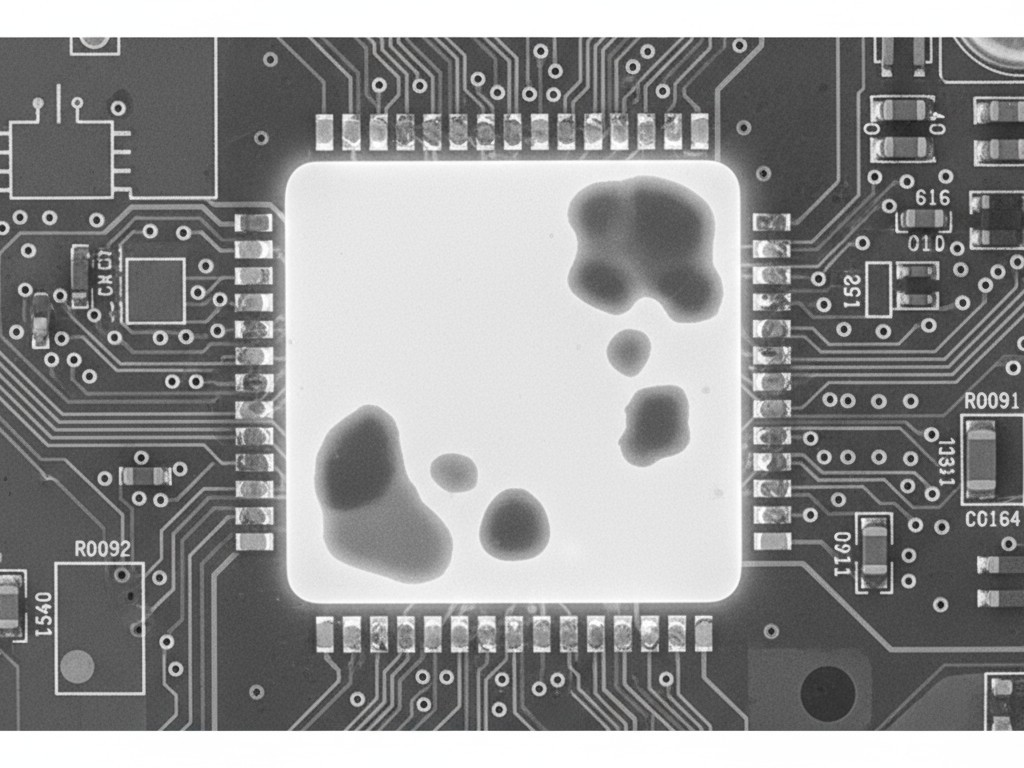

Le pad thermique est une autre histoire. Sa grande surface nécessite plus de pâte, ce qui signifie plus de flux et un chemin beaucoup plus long pour la dégasification. À mesure que la soudure se rétracte, elle tente d'humidifier toute la surface du pad en une seule fois. Si la topographie de la surface est inégale ou si la soudure humidifie de façon non uniforme, des poches de flux deviennent piégées sous le métal en phase de solidification. Ces poches piégées sont des cavités, et elles ne sont pas des défauts esthétiques. Chacune réduit la surface de contact effective entre le QFN et la PCB, créant des points chauds localisés de résistance thermique élevée. En fonctionnement soutenu, ces points chauds accélèrent la dégradation du composant, conduisant directement aux défaillances sur le terrain que les équipes d'ingénierie sont payées pour prévenir.

La formation de cavités n’est pas aléatoire. Elle est une conséquence directe de la façon dont la soudure humidifie une surface et de la façon dont le flux s’échappe pendant la courte période du reflow — deux processus contrôlés par la finition de surface.

La division du fini de surface : la planéité comme la variable cachée

La différence critique entre l’ENIG et le HASL n’est pas une nuance subtile de science des matériaux ; c’est une question de géométrie de surface. Le HASL produit une surface écaillée, irrégulière et dont l’épaisseur varie considérablement. L’ENIG produit une surface conforme, uniforme et plate à moins de 1 micron près. Cette planéité est la cause principale de la performance supérieure de l’ENIG sur les pads thermiques QFN.

Le HASL (niveau de soudure à air chaud) est appliqué en immergeant une PCB dans de la soudure en fusion et en soufflant l’excès avec des couteaux d’air chaud. Le résultat est un revêtement qui suit le cuivre sous-jacent mais avec une variation topographique significative. L’épaisseur peut varier de 1 à 40 microns, et la surface a une texture ondulée caractéristique du nivellement par air. Sur de petits pads, cette irregularité est souvent insignifiante. Sur un grand pad thermique, la topographie écaillée crée un paysage de pics et de vallées où la soudure en fusion peine à pénétrer et où les gaz de flux n’ont pas de voie d’évacuation claire. La surface elle-même agit comme une barrière, piégeant le flux dans les zones basses alors que la soudure se solidifie sur les points élevés. Ces régions piégées deviennent des cavités.

L'ENIG (Nickel Immersé sans Plomb Or Pur) est un procédé de galvanisation. Une fine couche de nickel est déposée chimiquement sur le cuivre, suivie d'une couche protectrice d'or. Ce procédé est intrinsèquement conforme, suivant la surface du cuivre avec une fidélité quasi parfaite tout en n'ajoutant que 3 à 5 microns de nickel et une fraction de micron d'or. La surface obtenue n'est pas seulement lisse; elle est de façon prévisible plate. Il n'y a pas de scallops, pas de gradients d'épaisseur, et pas de barrières topographiques au flux de soudure.

Cette uniformité a une conséquence mécanique directe. Lors du flux thermique, la soudure en fusion sur une surface ENIG plate s'imbibe radialement et uniformément. La flux, étant moins dense, est poussé vers l'extérieur en direction des bords du pad où il peut se volatiliser librement. La soudure se rétracte en contact complet avec le nickel, ne laissant pas de poches où le flux peut être piégé. La même pâte à souder sur une surface HASL rencontre un paysage complexe où le flux est piégé dans les vallées avant de pouvoir s'échapper. La différence est mesurable : les pads thermiques ENIG affichent régulièrement des pourcentages de vides en dessous de 5%, tandis que les pads HASL sur la même assemblée dépassent souvent 20% à 30%.

Comment la variabilité d'épaisseur de HASL aggrave la voiding

Les layouts à Small Pitch rendent l'irrégularité de HASL encore plus problématique. Lorsque les pads de signal sont rapprochés, le risque de pont de soudure augmente. Pour atténuer cela, les ingénieurs réduisent souvent l'épaisseur de la stencile ou réduisent la taille des évidements pour déposer moins de pâte. C'est un compromis gérable pour de petits pads de signal, mais cela appauvrit le pad thermique si la même stencile est utilisée sur toute la carte.

Un dépôt de pâte plus fin sur une surface HASL déjà inégale aggrave le mouillage incomplet. Il y a simplement moins de soudure en fusion disponible pour s'écouler dans les vallées de la topologie à scallops, augmentant ainsi la probabilité d'emprisonnement du flux. Le résultat est un taux de voiding plus élevé sur les cartes à Small Pitch avec HASL—précisément celles où la performance thermique est la plus critique. La surface plate de l'ENIG élimine cet effet aggravant. Son topologie uniforme permet un mouillage complet même avec des volumes de pâte réduits, rendant la conception du stencil moins une gymnastique d'équilibre.

Stabilité du transfert de chaleur et fiabilité à long terme

Le seul but d'un pad thermique est de transférer la chaleur du die QFN vers le PCB, où elle peut être dissipée par des plans en cuivre ou des dissipateurs thermiques. L'efficacité de ce transfert dépend de la conductivité thermique de la jointure à l'étain et de la complétude du contact physique. Les vides dégradent les deux.

Chaque vide est une île de conductivité thermique zéro. La chaleur doit circuler autour, créant une augmentation localisée de la résistance thermique. Un vide unique ou un regroupement de plus petits peut augmenter la température de jonction d’un composant de plusieurs degrés Celsius sous charge. Pour les dispositifs ou composants à haute puissance ou fonctionnant près de leurs limites thermiques, cette augmentation fait la différence entre un fonctionnement fiable et une usure accélérée. Un composant peut réussir des tests fonctionnels initiaux, mais le cycle thermique soutenu sur le terrain entraînera fatigue de la soudure, croissance intermetallicique ou une thermal runaway pure et simple.

Les performances de faible vides de l'ENIG offrent une résistance thermique stable et prévisible tout au long de la durée de vie du produit. L'interface uniforme en nickel-soudure formée lors du retrait de flux est robuste, et la planéité qui a empêché la formation de vides lors de l'assemblage garantit un contact complet lors du cyclage thermique. En revanche, les joints en HASL commencent souvent avec un contact thermique compromis et peuvent se dégrader davantage car l'interface ondulée favorise une croissance intermetallicique non uniforme. Pour les cartes avec des exigences thermiques strictes – comme les pilotes LED, les convertisseurs de puissance ou les amplificateurs RF – la finition de surface n'est pas accessoires. Elle détermine si la conception thermique sera conforme à la modélisation.

Stratégies de fenêtre pour pochoirs pour l'ENIG

L'uniformité de l'ENIG ouvre des opportunités pour optimiser la conception des stencils spécifiquement pour la performance thermique. La surface plate permet au pâte à souder de se libérer proprement des ouvertures, permettant des motifs de fenêtres agressifs qui seraient peu fiables sur le HASL.

Le paramètre clé est le ratio de la surface, défini comme la surface d'ouverture de l'ouverture divisé par la surface du mur de l'ouverture ; un ratio de 0,5 à 0,6 est une valeur minimale courante pour une bonne libération de pâte. La surface lisse de l'ENIG réduit la friction lors de la séparation du stencil, permettant l'utilisation de ratios de surface encore plus faibles si nécessaire. Plus important encore, il permet des motifs « fenêtre » — divisant la grande ouverture du pad thermique en une grille de plus petites ouvertures — sans les échecs de libération qui compromettraient une surface rugueuse en HASL.

Les stencils à fenêtres offrent deux avantages nets. Premièrement, ils améliorent la cohérence de la libération de la pâte en augmentant le rapport périmètre/surface de chaque ouverture. Deuxièmement, ils créent plusieurs dépôts de soudure distincts qui fusionnent lors du retrait de flux, offrant plus de canaux pour l'échappement du flux que ne le permettrait un seul gros dépôt. Une stratégie courante pour un pad thermique de 5 mm est une grille 3×3 ou 4×4 d'ouvertures carrées couvrant 80% à 90% de la surface totale du pad. Les espaces entre les carrés deviennent des évents pour le flux pendant la phase critique de la défaillance du retrait de flux.

Cette stratégie repose sur la planéité de l'ENIG. Sur HASL, la surface ondulée entraînerait une libération incohérente de la pâte à travers les fenêtres, conduisant à des dépôts de soudure inégaux et, paradoxalement, à davantage de vides. L'ENIG permet à la stencile d'être un outil pour atténuer les vides plutôt qu'une source de variabilité.

Alors que d'autres finitions plates comme l'OSP ou la Silver Immersion offrent des avantages similaires pour la libération du stencil, elles manquent de la robustesse de l'ENIG. L'OST peut s'oxyder si les cartes ne sont pas assemblées rapidement, et la Silver Immersion peut ternir ou subir plusieurs cycles de retrait de flux. La couche d'or de l'ENIG offre une surface stable et soudable qui supporte la manipulation, les délais et la reprise.

Le vrai coût du changement

Le coût est l'objection la plus courante à l'ENIG, et elle mérite une réponse précise. Alors que l'ENIG est plus coûteuse que le HASL par carte, la différence est plus petite et plus dépendante du contexte que ce que beaucoup supposent. Pour une production de petite à moyenne série (environ 100 à 5 000 cartes), le coût supplémentaire est mesurable en cents ou en dollars par carte, et non en pourcentages abstraits.

Typiquement, l'ENIG ajoute entre $0,20 et $0,40 par pied carré de surface de la carte par rapport au HASL. Pour une carte de 100mm x 100mm, cela se traduit par environ $0,20 à $0,40 par carte. Sur une série de 500 cartes, la différence totale est de $100 à $200. Sur une série de 5 000 cartes, cela représente $1 000 à $2 000. Ce sont des coûts réels, mais ils sont finis et prévisibles.

Le coût d’un retour de simple champ, cependant, ne l’est pas. Le traitement RMA, l’analyse de défaillance, les unités de remplacement et les dommages réputationnels peuvent facilement atteindre des milliers de dollars par incident, éclipsant la surcharge ENIG pour une toute une série de production. Si l’ENIG élimine ne serait-ce qu’un seul échec de champ causé par la vacance du tampon thermique, l’investissement se rentabilise. Pour les produits avec des composants haute puissance ou déployés dans des environnements exigeants, la probabilité d’un échec lié à une vacance sur HASL n’est pas négligeable. L’ENIG pousse cette probabilité vers zéro.

Pour les applications à faible puissance où une QFN fonctionne bien en dessous de ses limites thermiques, ou pour des produits non critiques où des échecs occasionnels sont tolérables, HASL peut être un choix acceptable. La vacance se produira toujours, mais si la marge thermique est suffisamment grande, le composant fonctionnera malgré cela. Il s’agit d’un calcul de risque, pas d’une équivalence technique. L’ENIG élimine le risque ; le HASL nécessite que la marge l’absorbe.

Justifier auprès de la direction

L’argument en faveur de l’ENIG ne concerne pas le fait qu’il soit une finition « premium ». L’argument est qu’il résout un mode de défaillance spécifique et prévisible que le HASL ne peut pas. La chaîne causale est directe : la topologie en scallops du HASL piège le flux, créant des vides sous les tampons thermiques QFN. Ces vides dégradent le transfert thermique, augmentant les températures de jonction et provoquant des défaillances des composants sur le terrain. La planéité conforme de l’ENIG permet au flux de s’échapper et à la soudure de mouiller complètement, éliminant les vides et assurant la stabilité thermique.

Lorsqu’on présente cela à la direction, le cadre est la mitigation des risques. Le coût modeste de l’ENIG est un investissement pour éviter le coût beaucoup plus grand et imprévisible des retours sur le terrain, des réclamations de garantie et des re-designs. Le mécanisme est éprouvé, le delta de coût est faible, et l’alternative est d’accepter un mécanisme de défaillance connu et d’espérer que votre marge thermique est suffisamment large pour l’absorber.

Sur les cartes à pas fin, haute thermalité où les QFN sont essentiels, l’espoir n’est pas une stratégie d’ingénierie fiable.