L'odeur d'une mauvaise décision de masque de soudure est distincte. Elle sent le flux brûlé, le polyimide chaud, et un samedi après-midi passé penché sur un microscope Mantis avec un fer à souder en main. Lorsque vous regardez un QFN-32 sous un grossissement de 10x et voyez chaque broche pontée à sa voisine, vous ne pensez pas à un routage élégant ou à des simulations d'intégrité du signal. Vous regardez une défaillance physique de confinement. La pâte à souder, une fois chauffée dans le four de refusion, n'avait nulle part où s'arrêter. Elle s'est affaissée, a été aspirée et a fusionné parce que le barrage mécanique censé séparer la pastille 1 de la pastille 2 n'était tout simplement pas là.

Ne blâmez pas le fer à souder, et arrêtez de blâmer le pochoir. C'est un problème de données qui est devenu un cauchemar physique. La cause racine se trouve dans les paramètres du CAO, souvent laissés à une expansion « sûre » par défaut de 4 mils, qui supprime silencieusement la toile de masque de soudure entre les pastilles à pas fin. La physique ne se soucie pas de votre rendu. Si le barrage manque, la soudure fera un pont.

Pourquoi The Fab House veut ruiner votre assemblage

Votre fabricant de circuits imprimés nus et votre assembleur ont un conflit d'intérêts fondamental. La maison de fabrication est terrifiée par « l'empiètement ». S'ils impriment la couche de masque vert légèrement décalée (une réalité garantie du traitement par film humide) et que ce masque atterrit sur une pastille en cuivre, vous rejetterez la carte pour mauvaise soudabilité. Pour se protéger des coûts de rebut, ils exigent une marge de sécurité. Ils veulent que vous agrandissiez l'ouverture du masque afin que même si leur alignement dérive de 2 ou 3 mils, l'ouverture dépasse toujours la pastille.

Cette marge de sécurité leur fait économiser de l'argent, mais vous coûte en fiabilité. Lorsque vous appliquez une règle d'expansion globale — disons, la norme industrielle de 4 mils (0,1 mm) — à un composant à pas de 0,5 mm, vous éliminez mathématiquement le pont entre les pastilles. Vous échangez un défaut cosmétique potentiel (masque sur pastille) contre un défaut fonctionnel garanti (pont de soudure).

Si vous traitez avec des ateliers de fabrication à petit budget, vous recevrez souvent le redouté e-mail « Demande d'ingénierie » ou « En attente ». Ils signaleront vos empreintes à pas fin et prétendront que la « lamelle » de masque entre les pastilles est trop fine pour être imprimée de manière fiable. Ils ne mentent pas ; leur procédé pourrait ne pas pouvoir maintenir une toile de 3 mils sans qu'elle s'écaille. Mais si vous les laissez « réparer » cela en supprimant complètement la toile, vous les autorisez à créer un lac de cuivre exposé là où il devrait y avoir des îlots discrets. Ils privilégient leur rendement au vôtre.

La Mécanique du Barrage

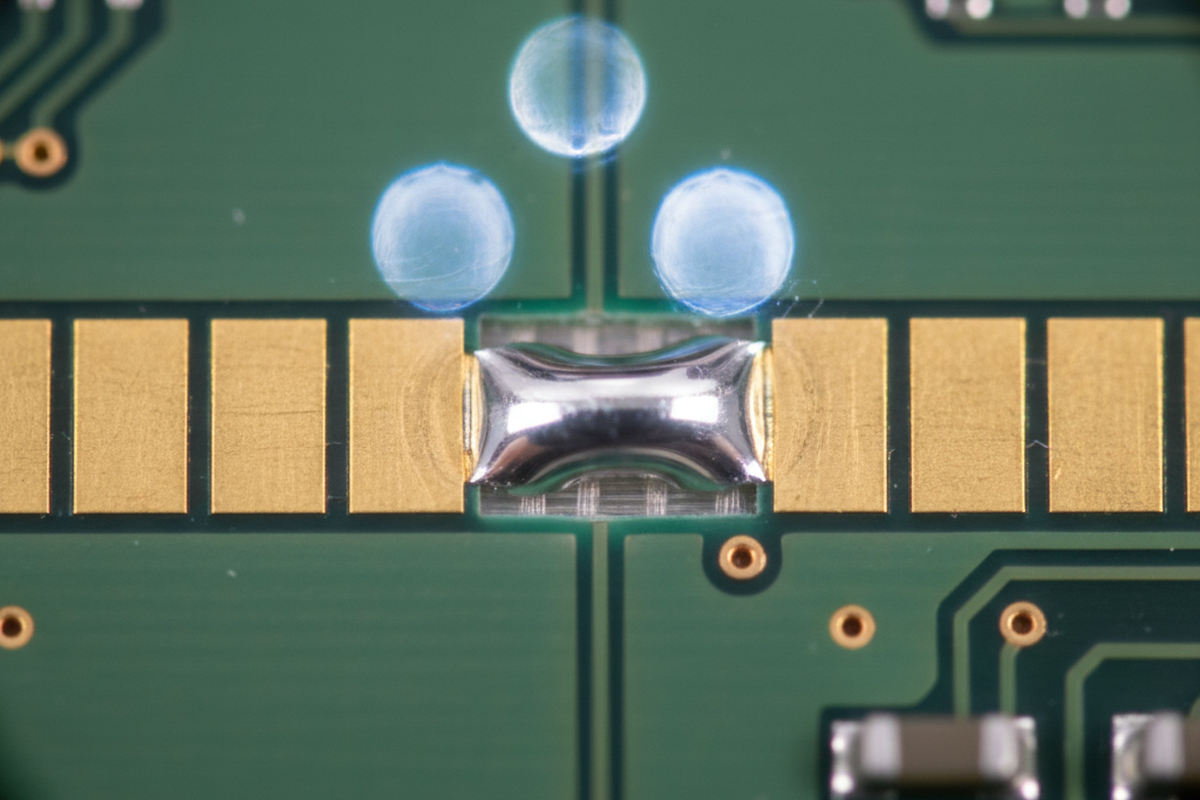

Le masque de soudure fonctionne moins comme de la peinture et plus comme un barrage hydraulique. Sa fonction principale dans un four de refusion est de rompre la tension superficielle de la soudure en fusion. Lorsque la pâte fond, elle cherche à minimiser sa surface. Si une bande de matériau de masque se trouve entre deux pastilles, la soudure perle sur sa pastille respective, contenue par la paroi du masque. C'est l'effet « joint ». Le masque fournit un mur vertical sur lequel le pochoir repose, et une barrière horizontale que la soudure ne peut pas mouiller.

Lorsque vous retirez ce barrage — soit par des réglages d'expansion agressifs, soit par une maison de fabrication pratiquant le « dégagement groupé » — vous perdez le confinement. L'espace entre les pastilles devient du stratifié FR4 nu. La soudure en fusion s'infiltre facilement à travers cet écart, surtout si l'ouverture du pochoir a été conçue en supposant un joint d'étanchéité. Sans la hauteur du masque pour le bloquer, la soudure s'affaisse.

C'est souvent là que la panique s'installe pour les composants BGA. Vous pouvez voir des courts-circuits sous rayons X et supposer que le volume de pâte est trop élevé ou que le profil est trop chaud. Regardez d'abord le circuit imprimé nu. Si les ouvertures de masque pour les pastilles BGA sont si grandes qu'elles se touchent, vous avez créé un chemin de moindre résistance pour que la bille de soudure fusionne avec sa voisine. Les pastilles Non-Définies par Masque de Soudure (NSMD) sont standard pour les BGA afin d'améliorer la fiabilité, mais si l'expansion est trop agressive, le « fossé » autour de la pastille devient un canal pour le pontage.

Le Piège de Secours du Gang

La version la plus dangereuse de ce problème touche les QFN et les connecteurs à pas fin. Les concepteurs, fatigués de lutter contre les erreurs DRC (Contrôle des Règles de Conception) concernant la « lamelle minimale de masque de soudure », prennent souvent le chemin de la moindre résistance : le dégagement groupé. Cela consiste à dessiner un grand rectangle unique d'ouverture de masque sur toute une rangée de broches.

Cela semble propre dans le visualiseur Gerber. Cela passe immédiatement les contrôles de la maison de fabrication car il n'y a pas de lamelles délicates à imprimer. Mais sur la ligne d'assemblage, c'est un désastre. J'ai vu des plateaux de silicium coûteux — QFP-100 sur des prototypes de dispositifs médicaux — être mis au rebut à cause de cela. Lorsque vous faites un dégagement groupé d'une rangée de broches à pas de 0,5 mm, vous demandez à la tension superficielle de la soudure d'être la seule chose maintenant les joints séparés. Cela fonctionne rarement. La soudure se rassemble, et vous vous retrouvez avec une barre unique d'alliage court-circuitant dix broches.

La retouche manuelle sur ceux-ci est brutale. Vous devez aspirer toute la soudure, nettoyer la zone avec de l'alcool, et essayer de ressouder des joints frais sans barrage de masque pour vous guider. Cela transforme un assemblage de carte $5 en un projet de retouche $50.

Le Seuil LDI

Vous ne pouvez pas simplement continuer à réduire la toile ; à un moment donné, le matériau échoue physiquement. La vraie solution est de payer pour la précision. Les procédés photo-imprimables traditionnels ont besoin de ce facteur de tolérance. Le Laser Direct Imaging (LDI) change la donne. Le LDI n'utilise pas de film. Il utilise un laser pour durcir le masque directement sur la carte, en se référant aux fiduciaux de la carte pour l'alignement.

Avec le LDI, vous n'avez pas besoin de 3 ou 4 mils d'expansion. Vous pouvez utiliser un masque 1:1 (expansion zéro) ou une expansion très serrée de 1 mil. Cela vous permet de conserver un barrage robuste de 3 mils même sur des composants à pas de 0,4 mm. Oui, le LDI coûte plus cher. C'est un procédé premium. Mais pesez ce coût par rapport au coût de la retouche. Si vous fabriquez un gadget grand public avec des passifs 0805 et des puces SOIC, économisez votre argent et utilisez le procédé tolérant. Mais si vous posez des QFN à pas de 0,4 mm ou des BGA à 0,5 mm, les « économies » sur la carte nue s'évaporeront dès que le premier pont sera détecté à l'AOI.

La Nouvelle Référence

Arrêtez de faire confiance aux paramètres par défaut dans vos outils EDA. Une expansion globale de 4 mils est une relique d'une époque où les composants étaient énormes.

Pour tout composant avec un pas de 0,5 mm ou moins, vous devez intervenir :

- Vérifiez la toile : Assurez-vous qu'il y a au moins 3 mils (0,075 mm) de masque entre les pastilles dans votre conception.

- Auditez l'expansion : Si maintenir cette toile nécessite de réduire l'expansion à 0 ou 1 mil, faites-le.

- Spécifiez le LDI : Si vous resserrez l'expansion, dites à l'usine que vous exigez le LDI. Sinon, ils vous mettront en attente ou, pire, l'élargiront à nouveau sans vous le dire.

- Pas de soulagement de gang : Ne permettez jamais qu'une rangée de broches partage une seule ouverture de masque à moins que la fiche technique ne l'exige explicitement (ce qui est rare).

Le masque fait partie de l'assemblage mécanique. Traitez-le avec la même précision que vous traitez le cuivre.