Le choix entre enfouissement et coin-bond est l'une des décisions les plus importantes lors de la conception d'une assemblage de carte de circuit imprimé robuste. C'est un compromis d'ingénierie classique. Il n'existe pas de réponse parfaite, seulement un "moins mauvais" pour votre application spécifique. D'une part, vous avez l'enfouissement capillaire, une époxy rigide qui verrouille un composant sur la carte comme une forteresse mais transforme tout futur service en chirurgie destructrice. D'autre part, vous avez le coin-bond élastomère, un adhésif flexible qui absorbe le choc tout en laissant la porte ouverte à la reprise.

Chez Bester PCBA, nous avons navigué dans cette décision avec nos clients pendant des années. Le débat ne concerne pas seulement les matériaux ; c'est un choix stratégique qui influence tout le cycle de vie de votre produit, de la complexité de fabrication à la réparabilité sur le terrain. Alors que l'attrait de la rigidité absolue est fort, notre expérience montre qu'il en coûte souvent trop cher.

Voici notre cadre pour choisir le bon renfort — un guide pour vous aider à éviter les pièges courants et à trouver une solution qui équilibre fiabilité et pragmatisme.

L'ennemi invisible : comment la vibration fissure les joints de soudure

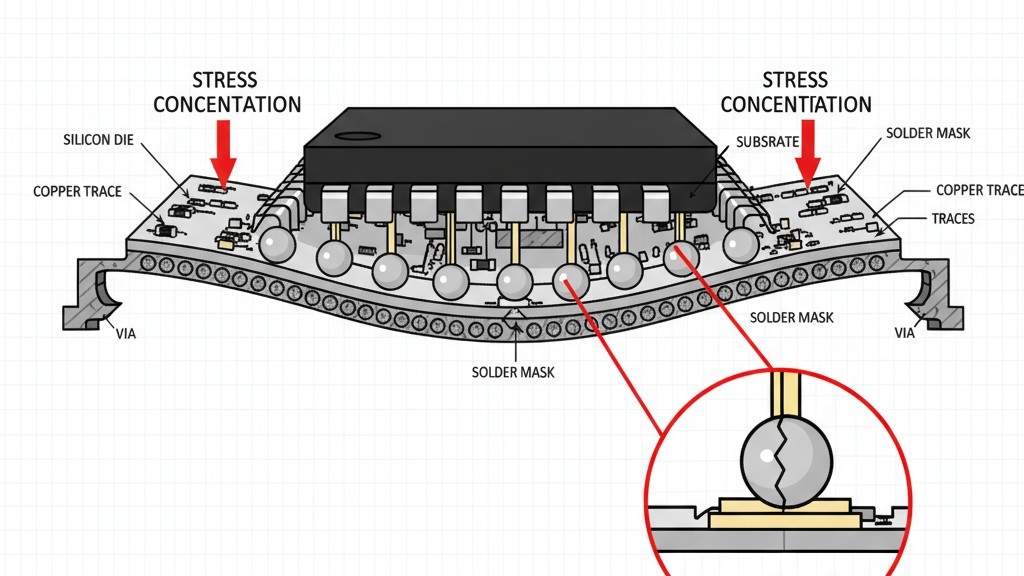

Pour choisir une défense, il faut d'abord comprendre l'attaque. Pour une matrice de contacts (BGA), la vibration est une force implacable et cyclique. Le problème n'est pas la vibration elle-même, mais la flexion différentielle qu'elle crée entre le paquet BGA rigide et la carte plus souple. Imaginez une tuile en céramique rigide collée à un tapis en caoutchouc qui est constamment déformé. La tension ne se concentre pas dans la tuile ou le tapis ; elle se concentre entièrement dans la fine couche de colle fragile les reliant.

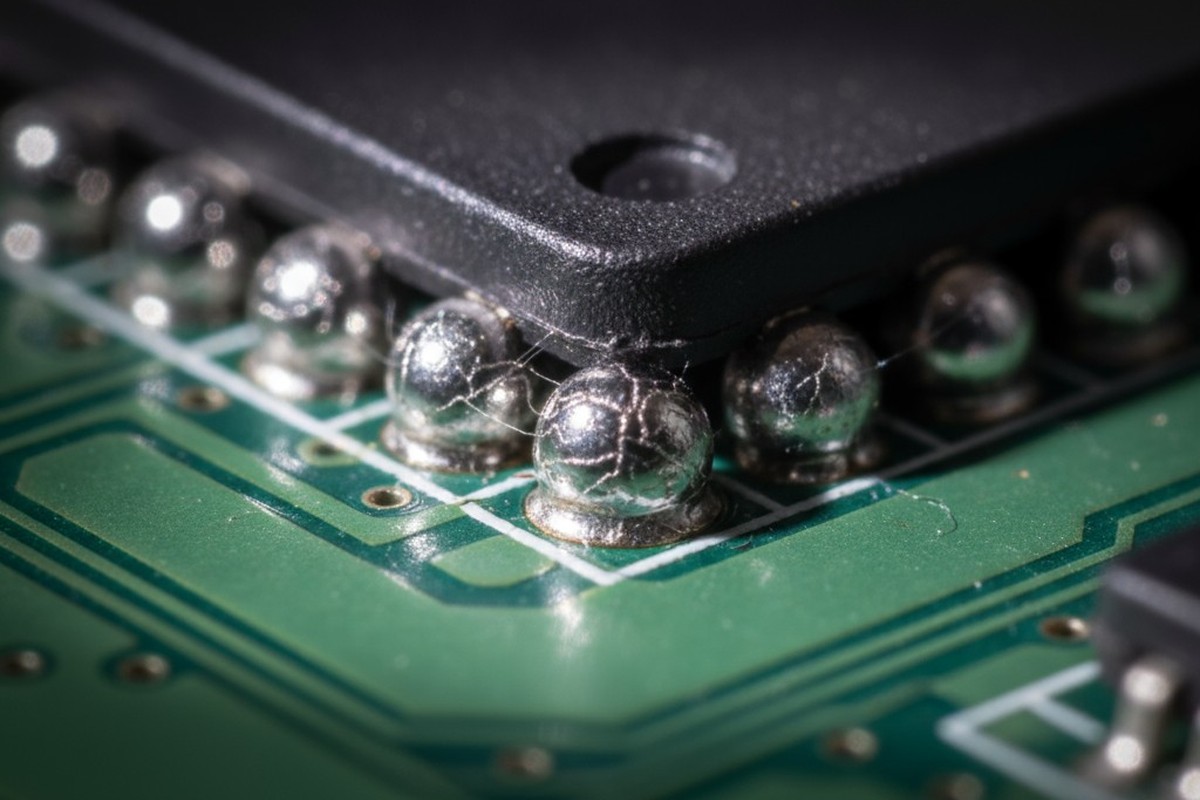

Dans une PCBA, les billes de soudure sont cette couche de colle. À mesure que la carte fléchit, les joints de soudure en périphérie subissent d'immenses contraintes de traction et de cisaillement, cycle après cycle. Cela entraîne des micro-fissures qui se propagent au fil du temps, provoquant finalement un circuit ouvert et une défaillance catastrophique. C’est la fatigue du soudure. C’est le mode de défaillance principal que visent à prévenir à la fois l'enfouissement et le coin-bond, bien que par des philosophies totalement différentes.

La forteresse rigide : comprendre l'enfouissement capillaire

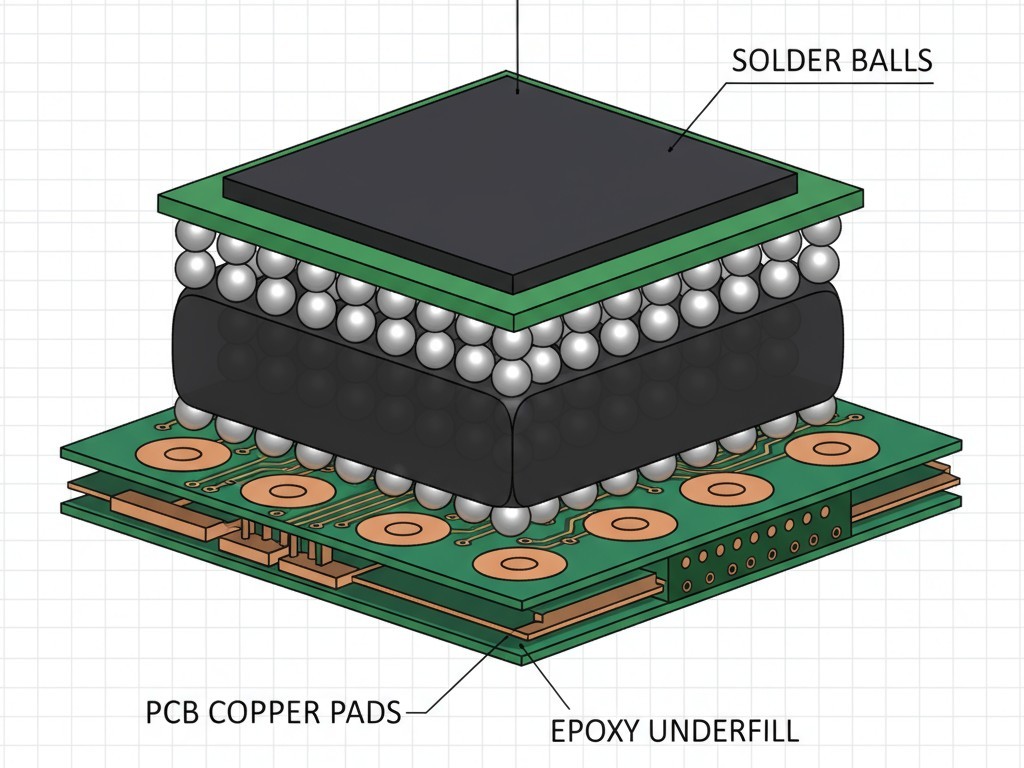

L'enfouissement capillaire est une époxy à basse viscosité appliquée le long du bord d'une BGA après sa soudure. Par action capillaire, le liquide est tiré sous l'ensemble du composant, remplissant l'espace entre le paquet et le PCB. Une fois durci, il forme une liaison structurelle solide et continue reliant directement le corps du composant à la surface de la carte.

Comment ça fonctionne : création d'une structure solide et monolithique

Le principe fondamental du sous-remplissage est d’éliminer totalement le flexion différentielle. En créant une liaison solide, il relie mécaniquement le BGA à la carte, les forçant à se déplacer en tant qu’unité unique et monolithique. Cela transfère le stress loin des billes de soudure fragiles et le répartit sur toute la surface plus grande du composant et du laminate de la carte sous-jacente. Pour une résistance pure aux vibrations, cette méthode crée un assemblage incroyablement durable, rendant effectivement le BGA partie intégrante de la carte elle-même.

Le coût caché : impossibilité de retrait et contrainte transférée

Cette rigidité est toutefois à double tranchant. Le premier coût est la réparabilité. Un composant en enfoui est permanent. La reprise n'est pas un processus délicat de déssoudure ; c'est un acte destructeur de levage et d'écaillage qui garantit presque toujours des dommages aux pads du PCB. Si cette BGA échoue, la carte entière est souvent à mettre au rebut.

Le coût plus subtil est le transfert de stress dû au cycle thermique. L'époxy de remplissage inférieur, le boîtier BGA et la plaque FR-4 ont tous des coefficients de dilatation thermique (CTE) différents. À mesure que l'assemblage chauffe et refroidit, ils se dilatent et se contractent à des rythmes différents. Parce que le remplissage rigide les verrouille ensemble, une immense contrainte se développe dans le système. Au lieu d'être absorbé, ce stress est transféré directement dans le boîtier BGA et la PCB, ce qui peut causer d'autres défaillances comme la formation de cratères sur le pad ou la fissuration du die. Le remplissage résout le problème de vibration en créant un problème de stress thermique.

Le gardien flexible : comprendre le coin-bond élastomérique

La liaison d'angle, parfois appelée liaison de bord, adopte une approche opposée. Au lieu d'une époxy rigide couvrant toute la surface, elle consiste à appliquer des gouttes d'un adhésif élastomère flexible aux quatre coins du boîtier BGA. Il ne s'écoule pas sous le composant.

Comment ça fonctionne : Absorber l'énergie aux extrémités

Plutôt que de créer une seule structure rigide, la liaison d'angle agit comme une série d'amortisseurs de choc. Le matériau flexible amortit l'énergie de vibration et contrôle la flexion de la carte par rapport au composant, mais ne l'élimine pas. Il permet un léger mouvement conforme, ce qui est essentiel à son efficacité. En ancrant les coins, il réduit considérablement la contrainte sur les rangées extérieures de boules de soudure — celles les plus vulnérables à la fatigue — sans créer le bloc monolithique à haute contrainte que le remplissage peut produire.

L'avantage pragmatique : facilité d'entretien et soulagement de stress

Le plus grand avantage de la liaison d'angle est le pragmatisme. La reprise est simple et non destructive. Les liaisons de coin peuvent être soigneusement coupées, permettant de désoudé le BGA, de le remplacer et de le rebondir en utilisant des processus standard. Cela préserve la valeur de la carte et rend le service sur le terrain viable.

La nature élastomère de l'adhésif est également très conforme lors du cycle thermique. Parce qu'il est flexible, il absorbe l'expansion et la contraction différentielles entre le BGA et la PCB, générant très peu de stress. Il protège contre la vibration sans introduire les risques thermomécaniques associés à un remplissage rigide. Il résout le problème principal sans en créer un secondaire.

Le facteur déterminant : notre cadre pour le choix

Alors que le remplissage offre la résistance maximale à la vibration, nous pensons que ses inconvénients en font une mesure extrême, et non une solution par défaut.

Quand céder à l'Underfill : le cas étroit pour la rigidité

Chez Bester PCBA, nous réservons l'utilisation du remplissage sous vide pour un ensemble spécifique de circonstances : des BGA extrêmement grands et lourds (typiquement plus de 35 mm) dans des environnements soumis à des vibrations sévères et à haute fréquence, comme dans l'aérospatiale, le militaire ou les équipements industriels lourds. Dans ces applications, le risque de fatigue de la soudure est si élevé qu'il l'emporte sur toutes les autres préoccupations.

Fait crucial, ce sont souvent des applications où la reprise n'est pas prévue ou où le coût d'une seule défaillance sur le terrain est si astronomique qu'il est acceptable de sacrifier une carte. Si vous concevez un produit où la panne n'est pas une option et où la facilité d'entretien n'est pas une préoccupation, le remplissage est votre mal nécessaire.

Pourquoi Corner-Bond est notre recommandation par défaut

Pour la grande majorité de l'électronique commerciale, médicale et automobile, nous préconisons vivement la liaison d'angle. Elle offre une amélioration considérable de la fiabilité face aux vibrations et aux chocs par rapport à un composant non renforcé—suffisante pour tous sauf les environnements les plus extrêmes. Elle atteint cette robustesse sans compromettre l'avenir du produit.

Il préserve la facilité d'entretien, réduit la complexité de fabrication et évite les risques de stress thermique liés au remplissage. Il protège les joints de soudure sans donner la guerre à votre service après-vente. C'est le choix pragmatique.

Questions clés pour guider votre décision

Lorsqu'un client nous présente ce problème, nous le guidons à travers un processus de réflexion, pas un organigramme. Nous commençons par la durée de vie du produit sur le terrain. Y a-t-il une stratégie de service et de réparation, ou s'agit-il d'une unité jetable ? Si elle doit être réparée, la liaison d'angle est le favori immédiat.

Ensuite, nous analysons l'environnement opérationnel. Quelle est l'étendue du cycle thermique que la carte va subir ? Dans les produits qui connaissent d'importants changements de température, la conformité à faible contrainte d'une liaison d'angle élastomère offre un avantage de fiabilité évident. Enfin, nous pesons le coût de la défaillance contre le coût de fabrication. Le contrôle accru du processus, le temps de cycle et le coût du matériau du remplissage peuvent être importants et doivent être justifiés par un niveau de risque que la liaison d'angle ne peut pas atténuer.

Au-delà du choix : considérations sur le processus et le matériau

Votre décision a des conséquences directes sur la ligne d'assemblage. Le choix du matériau n'est pas simplement une décision de conception ; c'est un processus de fabrication auquel vous vous engagez.

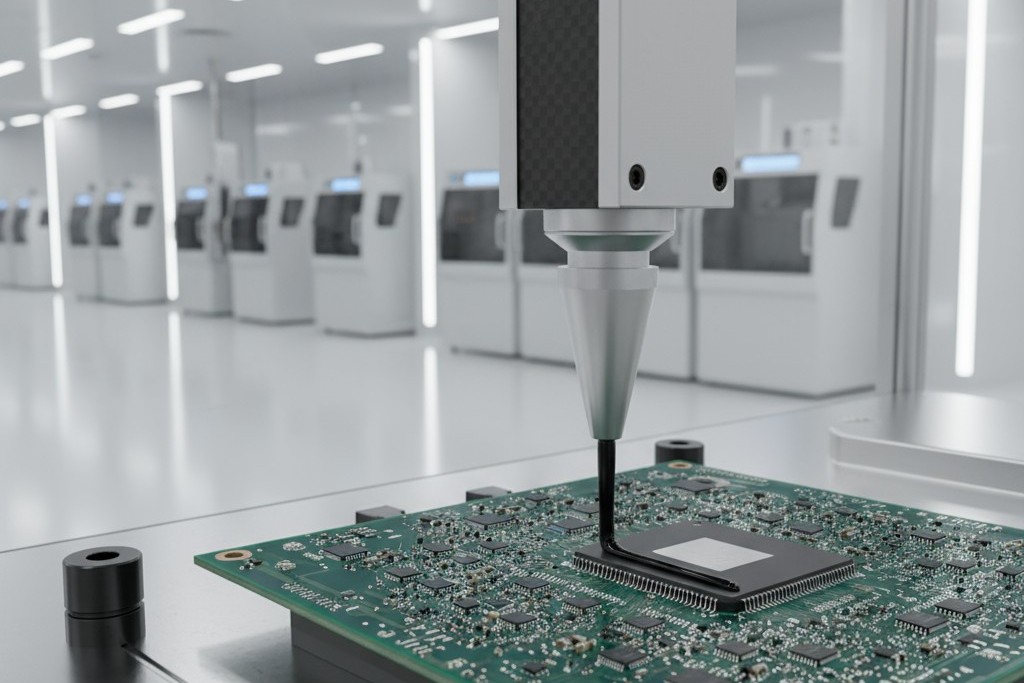

Les exigences du remplissage : Distribution, durcissement et vides

Mettre en œuvre le remplissage capillaire est une tâche intensive en processus. Il nécessite une distribution précise et automatisée pour garantir que le volume correct de matériau est appliqué. Le profil de cuisson, une montée en température et en temps spécifique, est crucial pour obtenir les propriétés du matériau. Le plus grand risque est la formation de vides, où des poches d'air piégées deviennent des concentrateurs de stress et des points de défaillance potentiels, compromettant complètement l'objectif du remplissage.

La simplicité du collage d'angle : Application et inspection

Le collage d'angle est un processus beaucoup plus indulgent. Il peut être appliqué via une distribution automatisée ou même manuellement pour les prototypes. Parce que les joints sont externes, l'inspection est une vérification visuelle simple. Les calendriers de cuisson sont souvent plus flexibles, et le risque de défauts induits par le processus est considérablement réduit. La même logique de renforcement flexible et localisé s'applique également à d'autres composants volumineux et rigides comme les QFN ou les condensateurs en céramique qui sont également susceptibles à des défaillances induites par vibration.

En optant pour l'option flexible, facilement servicable et moins complexe du collage d'angle, vous gagnez souvent toute la fiabilité dont vous avez réellement besoin sans sacrifier l'avenir de votre produit.