Dans le CAO, un module castellé semble être la stratégie d'intégration parfaite. Il se pose sur la carte mère comme une brique Lego, plat et sécurisé, offrant une puissance sans fil ou de calcul pré-certifiée sans le casse-tête de la disposition RF. Cela semble solide. Mais cette simplicité visuelle est un piège. Une fois la carte sortie du four de refusion et entrée dans la réalité thermique du terrain, ce module « solide » devient une île rigide, lourde en céramique, luttant contre une mer flexible en FR4.

La seule chose qui médie ce combat est une série de minuscules soudures le long du bord. Si vous traitez ces soudures comme des fixations mécaniques, la conception échouera. La soudure est un alliage fragile, pas un adhésif structurel. Elle fatigue sous contrainte de cisaillement, se fissure sous vibration et se fracture lorsque la carte fléchit. La défaillance ne se produit que rarement sur le banc. Elle survient six mois plus tard, lorsqu'une flotte d'unités de suivi au Minnesota s'éteint lors d'une vague de froid, ou qu'un drone atterrit trop brutalement sur du béton. La différence entre un produit fiable et un rappel tient souvent à des dixièmes de millimètre dans la géométrie des pastilles que la plupart des fiches techniques vous disent explicitement d'ignorer.

La physique de la fissure d'angle

L'ennemi principal à l'intérieur de la soudure est le décalage du coefficient de dilatation thermique (CTE). La plupart des modules haute performance — qu'il s'agisse d'un récepteur GPS u-blox ou d'un modem cellulaire dense — sont construits sur des substrats mécaniquement plus rigides et thermiquement distincts du FR4 standard de votre carte porteuse. Lorsque l'appareil s'allume, ou lorsque la température ambiante varie de -40°C à +85°C, la carte mère et le module se dilatent à des rythmes différents.

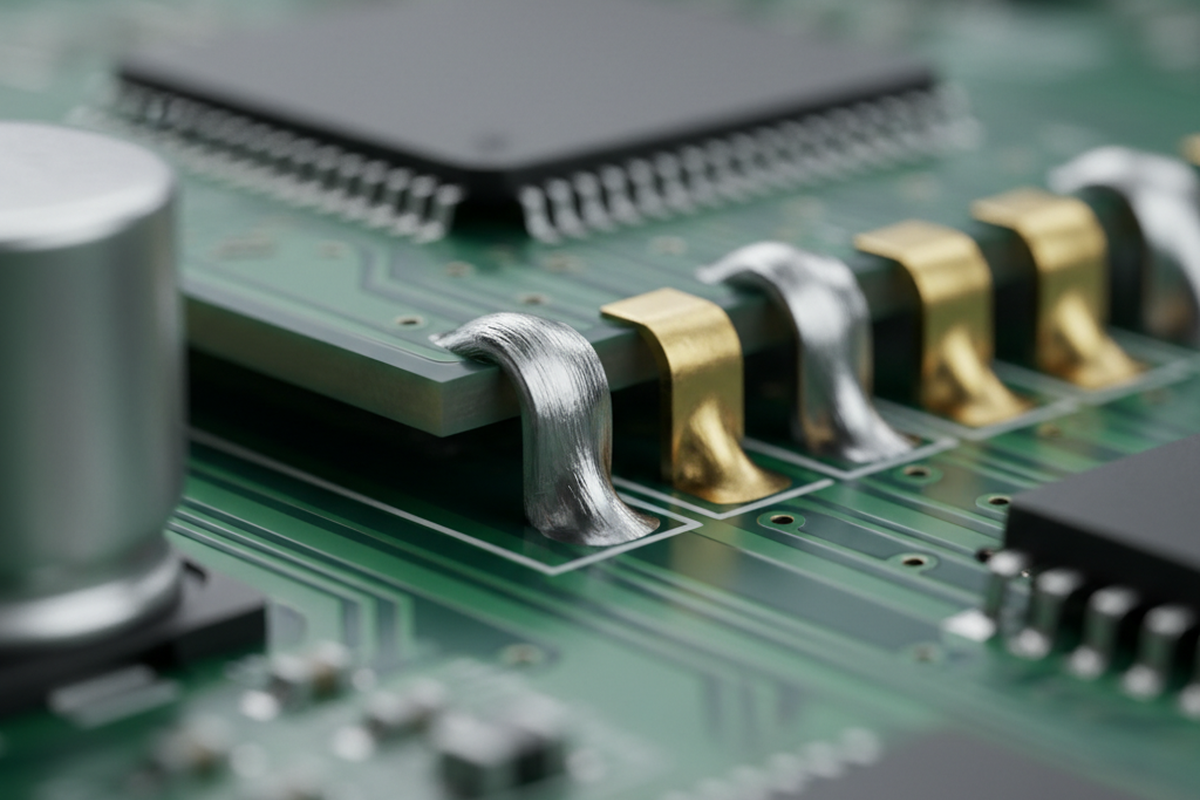

Cette dilatation crée une force de cisaillement qui déchire les soudures. La contrainte n'est pas répartie uniformément ; la mécanique de base dicte qu'elle se concentre aux points les plus éloignés du centre : les coins. Les pastilles d'angle sont les fulcrums de l'assemblage, supportant la majeure partie de chaque cycle thermique et torsion mécanique. Si vous examinez une carte défaillante au microscope, vous verrez presque invariablement la fissure capillaire commencer à la base d'une pastille d'angle, se propager à travers la couche intermétallique jusqu'à ce que la connexion électrique se rompe.

C'est pourquoi une soudure « suffisante » ne suffit pas. La soudure a besoin d'une forme spécifique — un congé robuste — pour répartir ces forces. Une soudure plate et maigre créée par une copie 1:1 de l'empreinte peut passer un test de continuité électrique basique à l'usine, mais elle n'a aucune durée de vie en fatigue. C'est une bombe à retardement.

L'empreinte de la fiche technique est généralement incorrecte

La cause la plus courante d'échec des soudures castellées est de suivre aveuglément le « motif de pastille recommandé » dans la fiche technique du fournisseur du module. Cela semble contre-intuitif — le fabricant ne sait-il pas mieux ? Mais les incitations des fournisseurs ne s'alignent que rarement avec vos exigences de fiabilité. Ils veulent commercialiser le module comme « compact » et « peu encombrant ». Ainsi, leurs empreintes recommandées réduisent souvent les pastilles au minimum absolu, vous permettant de router les pistes étroitement autour du dispositif.

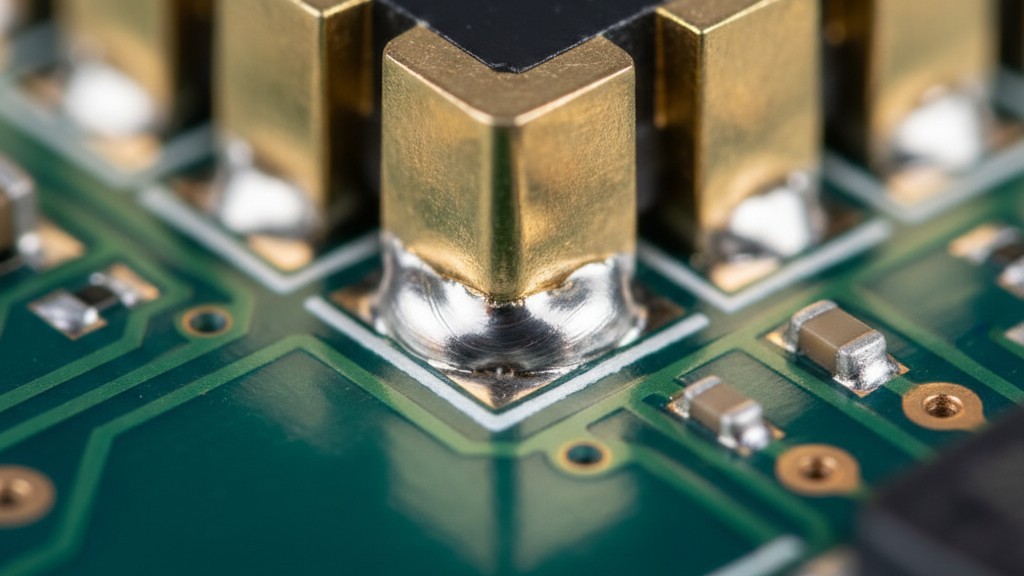

Pour les applications à haute fiabilité, ignorez ces suggestions et concevez pour le congé. La dimension critique est le « bout » — la partie de la pastille qui s'étend vers l'extérieur, loin du bord du module. Une empreinte standard du fournisseur peut vous donner 0,1 mm ou 0,2 mm de projection du bout, ce qui est à peine suffisant pour former un ménisque. Pour un assemblage de classe 2 ou classe 3 selon les normes IPC, vous avez besoin d'un congé de soudure visible et inspectable qui grimpe le mur de la castellation.

La règle empirique pour une conception robuste est d'étendre la pastille de la carte mère d'au moins 0,5 mm à 0,8 mm au-delà du bord du module. Ce cuivre supplémentaire agit comme un réservoir et une piste d'atterrissage. Pendant la refusion, il retient un volume plus important de pâte à souder ; lorsque le flux s'active, la tension superficielle tire cette soudure supplémentaire vers le mur vertical de la castellation. Cela crée une pente concave qui répartit les contraintes plutôt qu'une soudure fragile en bout à bout.

Si vous concevez vos propres empreintes, assurez-vous de regarder la vue correcte. Il est malheureusement courant de voir des cartes Version 1 où l'empreinte est en miroir parce que le concepteur a regardé la « vue du dessous » du module et l'a appliquée à la « vue du dessus » de la carte. Vous regardez à travers le circuit imprimé, pas dessus. Vérifiez bien la broche 1.

Vous concevez le pochoir, pas seulement le circuit imprimé

La géométrie n'est que la moitié du combat ; le volume est l'autre. Un joint castellé nécessite beaucoup plus de pâte à souder qu'une pastille plate standard car la soudure doit défier la gravité. Elle doit mouiller la pastille puis grimper verticalement dans le trou à moitié coupé. Si vous utilisez une ouverture de pochoir standard correspondant à la pastille en cuivre 1:1, vous risquez d'avoir des rejets pour « mouillage insuffisant ». Le volume de pâte imprimé sur la pastille plate n'est tout simplement pas suffisant pour recouvrir la paroi verticale une fois que les volatils du flux se sont évaporés.

Vous devez forcer le processus en surimprimant l'ouverture. L'ouverture du pochoir pour une pastille castellée doit être plus grande que la pastille en cuivre elle-même, s'étendant spécifiquement plus vers l'extérieur. Une modification courante consiste à augmenter la longueur de l'ouverture de 10% à 20% dans la direction opposée au module. Lorsque la soudure fond, elle se rétracte sur le placage or ou étain de la pastille (puisque la soudure n'adhère pas au masque de soudure), créant une « bosse » de métal en fusion qui alimente l'action de capillarité verticale.

Ayez cette conversation avec votre usine d'assemblage. S'ils utilisent une feuille standard de 4 mil ou 5 mil sans modification, votre rendement en souffrira. Vous pourriez voir du mouillage, mais l'inspection aux rayons X révélera des vides ou des connexions fines qui ne survivront pas à un test de chute.

Tueurs invisibles : placement et dépanelisation

Même un module parfaitement soudé peut être détruit avant de quitter l'usine. Le placement physique du module par rapport au bord du circuit imprimé et aux languettes est une variable de fiabilité souvent négligée jusqu'à ce qu'il soit trop tard.

Regardez les « morsures de souris » — les languettes perforées utilisées pour maintenir le PCB dans le panneau pendant l'assemblage. Lorsque ces languettes sont cassées ou découpées (dépannélisation), une onde de choc mécanique traverse le FR4. Si un module castellé rigide est trop proche de ces points de contrainte — disons à moins de 5 mm — cette énergie se transmet directement aux soudures les plus proches. Comme le module est rigide et que le circuit se plie, la soudure se fracture.

Ce dommage est insidieux car il est souvent invisible à l'œil nu. Le circuit peut passer le test fonctionnel car les deux surfaces fracturées sont encore en contact. Mais la première fois que l'appareil vibre dans un camion ou une poche, la connexion s'ouvre. Éloignez les modules castellés des bords du circuit et appliquez strictement une zone d'exclusion autour des languettes de dépannélisation. Si le design force le module près du bord, insistez pour un processus de dépannélisation par découpe à la fraise plutôt qu'un « coupe-pizza » mécanique ou un cassage manuel, qui imposent un couple beaucoup plus élevé.

Une note sur la soudure manuelle

Il existe une demande persistante, particulièrement en phase de prototypage, pour souder ces modules à la main. Bien qu'il soit techniquement possible de réaliser une connexion électrique avec un fer à souder, il est presque impossible de créer une fiable .

La physique du transfert de chaleur joue contre vous. Un fer à souder applique la chaleur en un point unique sur la base de la pastille, peinant à chauffer uniformément tout le barillet castellé. Le résultat est souvent une soudure « froide » en haut du trou ou une goutte de soudure qui reste en surface sans véritable mouillage intermétallique. Sans la tension superficielle uniforme d'un four à refusion, il est aussi difficile de contrôler le volume, ce qui conduit à des ponts entre broches ou des soudures insuffisantes. Si vous êtes contraint de retravailler un module ou un prototype à la main, utilisez de l'air chaud et une quantité généreuse de flux pour imiter au mieux l'environnement de refusion, mais comprenez que ces soudures ne doivent pas être considérées comme fiables pour les tests de vibration.

La fiabilité est un choix

La défaillance d'un module castellé est rarement un mystère. C'est un résultat prévisible de la physique agissant sur un métal insuffisant. En prolongeant la base de l'empreinte, en surimprimant le pochoir et en respectant la contrainte mécanique du circuit, vous transformez une connexion fragile en un élément structurel robuste. Cela ne coûte rien en termes de nomenclature, mais cela nécessite la confiance pour outrepasser la fiche technique et concevoir pour la réalité du plancher de fabrication.