[ARTICLE]

Une ligne d'assemblage SMT est une symphonie de précision. Les robots placent les composants avec une précision époustouflante, la pâte à souder est appliquée en quelques instants, et les cartes passent à travers les fours de refusion dans un rythme continu et optimisé. Ensuite, la musique s'arrête. Toute la ligne se met en arrêt, souvent à cause d'une étape apparemment innocente : la programmation en ligne.

Charger le firmware sur un microcontrôleur pendant que la carte est toujours sur la ligne principale d'assemblage est un tueur silencieux de débit. Cela semble pratique, mais introduit une vulnérabilité qui se répercute à travers tout le processus de fabrication. Chez Bester PCBA, nous savons qu'il existe une meilleure façon. C'est une approche qui protège le rythme de votre ligne de production en traitant le chargement du firmware avec l'importance stratégique qu'il mérite.

La règle d'or de la ligne SMT : Ne jamais cesser de bouger

L'efficacité d'une ligne de technologie à montage en surface est régie par un seul principe : le flux continu. Chaque station, de l'impression de pâte à l'inspection optique automatisée, est synchronisée au second près. Cette cadence, ou temps de takt, dicte la production maximale de toute l'usine. Tout processus prenant plus longtemps que ce rythme devient un goulet d'étranglement instantané, forçant chaque autre station à rester inactive.

La programmation en ligne est l'exemple classique. La mise à jour de firmwares complexes peut prendre de 30 secondes à plusieurs minutes. Pendant ce temps, une ligne d'assemblage valant des millions de dollars est prise en otage par une seule opération de programmation. Le calcul est brutal. Un temps de programmation de 60 secondes sur une ligne avec un temps de takt de 30 secondes réduit efficacement votre potentiel de débit de moitié.

C'est une fausse économie.

Le changement stratégique : Démêler la programmation de l'assemblage

Notre philosophie est simple : décomposer la programmation de l'assemblage. Traitez le firmware comme une étape de fabrication distincte et hautement optimisée, et vous refusez de laisser l'opération la plus lente dicter le rythme de l'usine. Ce changement stratégique permet à la ligne SMT de fonctionner à sa vitesse maximale possible, en se concentrant exclusivement sur ce qu'elle fait de mieux — l'assemblage du matériel. La programmation se fait en parallèle, à l'aide d'équipements spécialisés conçus pour la rapidité et la fiabilité, et le flux principal n'est jamais interrompu. La ligne continue à avancer.

Le manuel : Deux méthodes pour reprendre votre débit

Une fois la programmation séparée de la ligne principale, deux méthodes puissantes deviennent possibles. Le choix entre elles dépend de l'architecture du produit, du volume et de la complexité du firmware, mais toutes deux sont bien supérieures à l'approche en ligne.

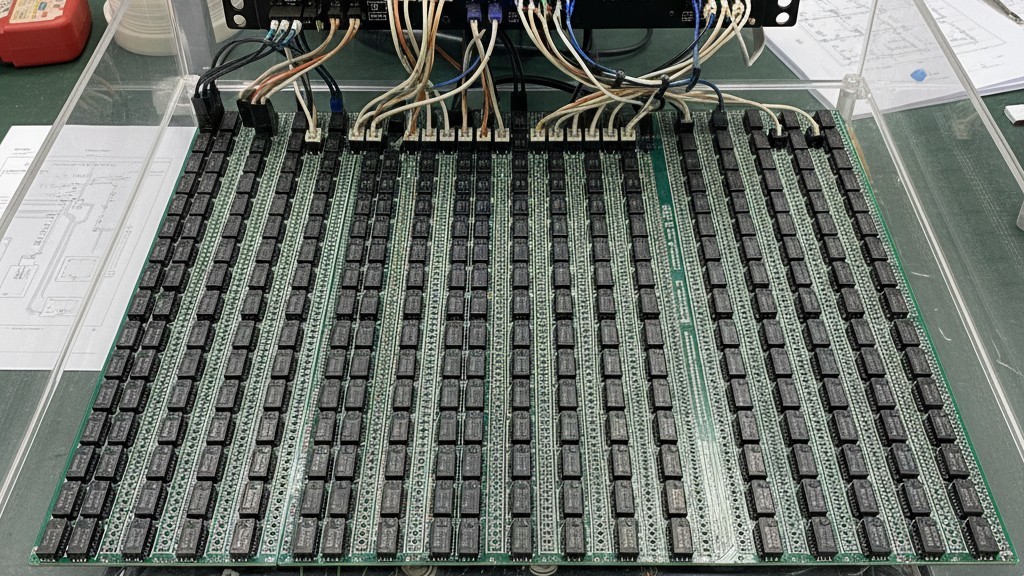

Méthode 1 : Programmation en groupe hors ligne pour le parallélisme de masse

Pour la production à haut volume, la méthode la plus efficace consiste à programmer les composants avant qu'ils soient jamais placés sur la carte de circuit imprimé. Avec la programmation en groupe hors ligne, des centaines, voire des milliers de microcontrôleurs ou de puces mémoire flash sont placés dans une seule fixation et programmés simultanément. Ces composants préprogrammés sont ensuite alimentés sur la ligne SMT comme n'importe quelle autre résistance ou un condensateur.

Le résultat est un vrai parallélisme. La programmation d'une bobine entière de puces peut se faire en même temps que l'assemblage d'une autre série de production, éliminant complètement ce temps du chemin critique de chaque PCBA. Pour des produits avec un firmware stable et une conception permettant la préprogrammation, c'est la norme d'excellence.

Méthode 2 : Flashage en circuit à haute vitesse pour la vitesse post-assemblage

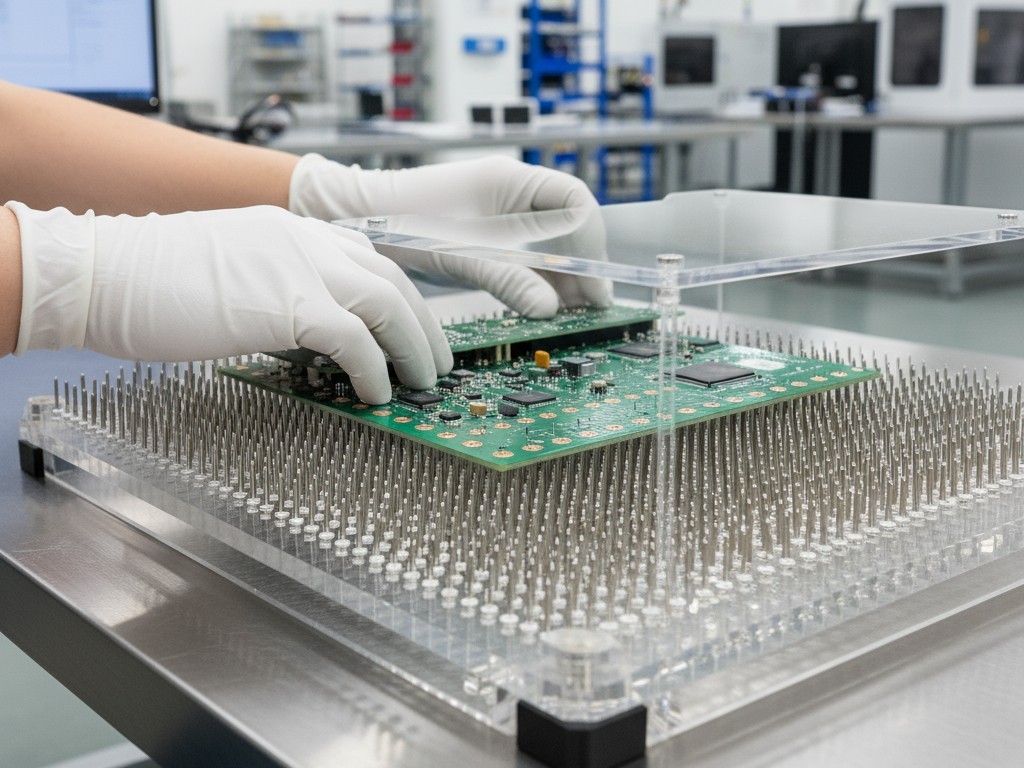

Pour les produits où le firmware doit être chargé après que la carte est entièrement assemblée, la solution n’est pas d’arrêter la ligne. Il s’agit de créer une station de flashage dédiée et à haute vitesse. Cela est généralement effectué après la fin du processus SMT et de la refusion, souvent intégré avec des fixations de test en circuit (ICT) ou des tests fonctionnels.

En utilisant une fixation à broches de contact « bed-of-nails » ou un câble à contact rapide haute densité, nous pouvons interfacer avec le PCBA et charger le firmware à la vitesse maximale du bus. Comme cela se fait à l'écart de la ligne SMT, plusieurs cartes peuvent être programmées en parallèle sur une fixation personnalisée. Cette station est conçue dans un seul but : flasher le firmware aussi rapidement que le matériel le permet, souvent en une fraction du temps qu'une station en ligne prendrait.

La question de traçabilité : Injecter des numéros de série et des clés sans goulet d'étranglement

L’objection la plus courante à la découplage est la traçabilité. « Comment », demandent les clients, « pouvons-nous injecter un numéro de série unique ou une clé de cryptage dans chaque appareil si nous programmons mille unités en même temps ? » La réponse est une intégration transparente entre la station de programmation et le système d'exécution de la fabrication (MES).

Le MES est le cerveau numérique du plancher de fabrication, gérant toutes les données du processus. Dans un flux de travail découplé, la station de programmation — qu'il s'agisse d'un programmateur en groupe hors ligne ou d'une fixation de test post-assemblage — demande un bloc de données unique au MES. Le MES attribue un ensemble de numéros de série ou de clés et enregistre quel identifiant est envoyé à quelle prise physique dans la fixation de programmation.

Après la fin du flashage, le programmeur signale le succès ou l’échec de chaque unité au MES. Le système possède maintenant un enregistrement parfait de l’ID d’appareil unique associé à chaque PCBA, maintenant la traçabilité de bout en bout sans jamais ralentir la ligne.

Concevoir pour la vitesse : Les impératifs matériels pour une programmation efficace

Une stratégie de programmation à haut débit commence dès la phase de conception. Le matériel lui-même doit être conçu pour la rapidité et la fiabilité.

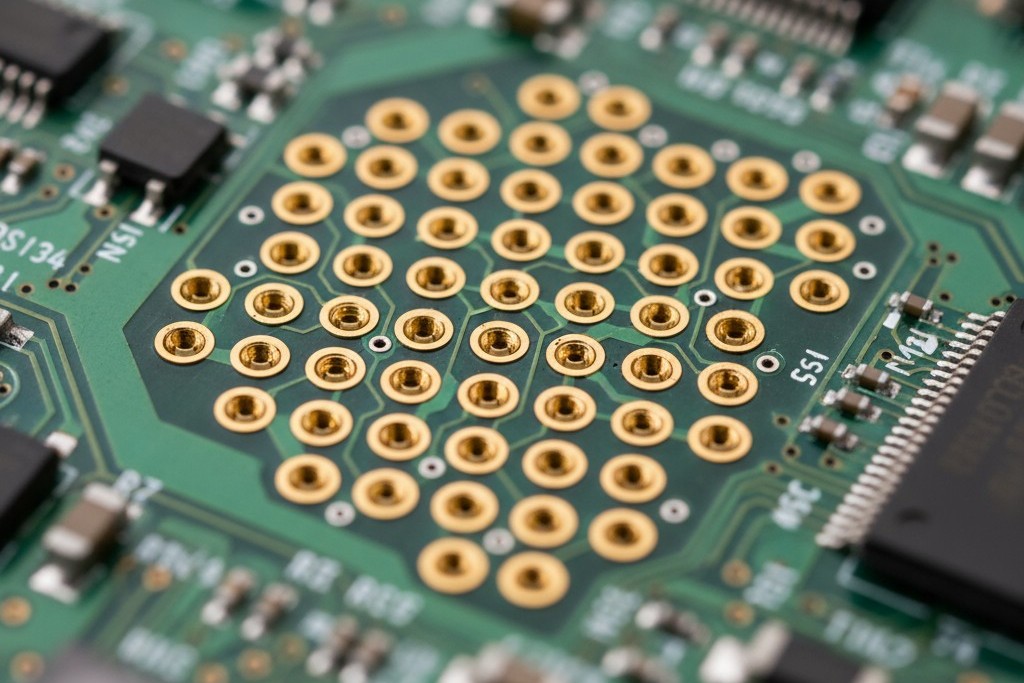

Exposez les bons interfaces : des en-têtes aux coussins de broches bed-of-nails

Pour atteindre une vitesse de flashage maximale, l'interface de programmation doit être robuste. Une simple tête de débogage suffit pour le développement, mais est inadéquate pour la production. Pour un flashage en circuit à haute vitesse, nous recommandons de concevoir des pastilles de test dédiées sur le dessous de la carte PCB. Ces pastilles permettent à un dispositif à pattes d'aiguille de faire une connexion solide et fiable au bus de programmation, permettant des lignes de données parallèles et des vitesses d'horloge plus élevées. Si l'espace est une préoccupation, une interface de connecteur à petite empreinte est un bien meilleur choix qu'aucune interface du tout.

Le rôle critique de la séquence d'alimentation

La programmation à haute vitesse pousse une puce à ses limites, et une alimentation instable pendant ce processus est une cause principale de dispositifs brickés. Fournir la bonne tension ne suffit pas ; l'alimentation doit être séquencée correctement. Le rail de tension principale doit être stable, le début de l'horloge de programmation, et la ligne de reset doit être gérée avec précision. Une PCBA bien conçue inclut des circuits pour garantir que cette séquence d'alimentation soit fiable à chaque fois — un petit investissement qui prévient des échecs coûteux en production de masse. avant l'horloge de programmation commence, et la ligne de reset doit être gérée avec précision. Une PCBA bien conçue inclut des circuits pour garantir que cette séquence d'alimentation soit fiable à chaque fois — un petit investissement qui prévient des échecs coûteux en production de masse.

Le verdict PCBA Bester : Un processus conçu pour le flux

La commodité perçue de la programmation en ligne est une fausse économie, complètement éclipsée par le coût d'opportunité énorme d'une ligne de production à l'arrêt. C'est une stratégie qui privilégie une étape unique au détriment de la santé de tout le système.

Chez Bester PCBA, nous bâtissons nos processus autour du principe de flux ininterrompu. En découplant le chargement du firmware et en utilisant des méthodes à haute parallélisation comme la programmation en groupe hors ligne ou des stations de flashage à haute vitesse dédiées, nous protégeons le débit de nos clients et préservons le rythme de la ligne. Cette approche ne fait pas seulement avancer les produits plus vite, elle améliore également la traçabilité et offre la flexibilité de gérer un firmware complexe sans compromis. La ligne continue d'avancer, et votre produit arrive plus rapidement sur le marché. [/ARTICLE]