La chaîne d'approvisionnement mondiale n'est pas un entrepôt propre et bien éclairé ; c'est un brouillard de guerre. Lorsque les distributeurs autorisés comme Digi-Key, Mouser ou Arrow sont en rupture de stock, les équipes d'approvisionnement sont contraintes de passer dans la « zone grise » des courtiers indépendants. Ici, les règles d'engagement changent. Dans le canal autorisé, un numéro de pièce est une garantie. Sur le marché des courtiers, ce n'est qu'une suggestion.

Le risque n'est pas seulement que la pièce ne fonctionne pas. Le vrai danger est qu'elle fonctionne juste assez pour réussir un test fonctionnel basique, pour ensuite échouer six mois plus tard dans un ventilateur médical ou une baie avionique. Par conséquent, l'inspection à la réception ne consiste pas à vérifier, mais à disqualifier. Vous devez supposer que chaque bobine, plateau et bande découpée est coupable jusqu'à ce qu'elle survive à une série d'analyses médico-légales.

Cela s'applique même aux pièces fournies par le client. Il existe une idée fausse dangereuse concernant le « consignation » ou le matériel fourni par le client : parce que le client l'a acheté, il doit être sûr. Faux. Les clients sont souvent plus désespérés et moins expérimentés que les acheteurs professionnels. Si un client vous remet un sac de puces qu'il a trouvé sur un forum, traitez ces pièces avec la même suspicion qu'un lot aléatoire de Shenzhen.

L'Hallucination Administrative

La documentation est la première ligne de défense, mais c'est aussi la plus poreuse. Un certificat de conformité (CoC) d'un courtier est souvent juridiquement et techniquement sans valeur. À moins que ce document ne retrace une chaîne de garde ininterrompue jusqu'au fabricant d'origine (OCM), ce n'est qu'une photocopie d'une promesse.

Ne lisez pas les papiers ; faites-en une autopsie. Les contrefacteurs excellent à reproduire les logos mais échouent sur la cohérence des données. Vérifiez la police sur l'étiquette. Des fabricants comme Texas Instruments ou Analog Devices utilisent des polices et des espacements spécifiques et propriétaires pour leurs codes de lot. Si la police ressemble à Arial standard ou Times New Roman, ou si le crénage est irrégulier, l'étiquette est une fabrication.

Scannez le code-barres. Le DataMatrix 2D ou le code-barres 1D doit correspondre exactement au texte lisible par l'homme. Nous trouvons souvent des contrefaçons « paresseuses » où l'étiquette indique « Lot 2245 » mais les données scannées du code-barres révèlent « Lot 1809 » — le contrefacteur a simplement copié un code-barres d'une étiquette plus ancienne. Recoupez aussi les codes de date. Si l'étiquette affirme que la pièce a été fabriquée en 2022, mais que le fabricant a émis un avis de fin de vie (EOL) pour ce type de boîtier en 2019, la pièce est un fantôme. Elle ne devrait pas exister.

Tension de Surface : Inspection Visuelle et Sensorielle

Avant de mettre une pièce sous le microscope, utilisez votre nez. Ouvrez le sac barrière d'humidité (MBB) et sentez le contenu. Les composants électroniques fraîchement fabriqués ont une odeur neutre, légèrement plastique. Les pièces qui ont été « lavées » — extraites de cartes électroniques usagées et nettoyées avec des solvants industriels — portent souvent une odeur chimique piquante ou celle d'ozone rance et de brûlé.

Vérifiez la carte d'indicateur d'humidité (HIC). Si le point 10% est rose, le dessicant est mort. C'est une défaillance courante sur le marché des courtiers qui entraîne des violations du niveau de sensibilité à l'humidité (MSL). Si vous refaites le flux de ces pièces « humides » sans les cuire selon le J-STD-033, l'humidité à l'intérieur du paquet se transforme en vapeur et fissure la puce — l'effet « popcorn ».

Sous un microscope numérique haute puissance (comme un Keyence VHX ou un système similaire), la surface du composant raconte la véritable histoire. Recherchez des « marques témoins ». Les pièces authentiques quittent l'usine avec des broches impeccables. Les pièces retirées — celles désoudées de vieilles cartes — montreront des rayures microscopiques sur les broches dues au socket ou à la machine d'insertion d'origine. Surveillez également la retrempe. Si le plaquage de soudure semble irrégulier, épais ou bulleux, il a probablement été plongé à la main pour couvrir une vieille oxydation.

Ensuite, il y a le problème du « Stock Neuf Ancien ». Les acheteurs demandent souvent si une pièce avec un code de date datant de cinq ans est sûre. La réponse : peut-être. La silicium à l'intérieur ne pourrit pas, mais le plaquage de terminaison oui. L'oxydation sur les broches peut rendre la pièce impossible à souder, entraînant des joints froids. Si le code de date est plus vieux que 24 mois, il est obligatoire de faire un test de soudabilité.

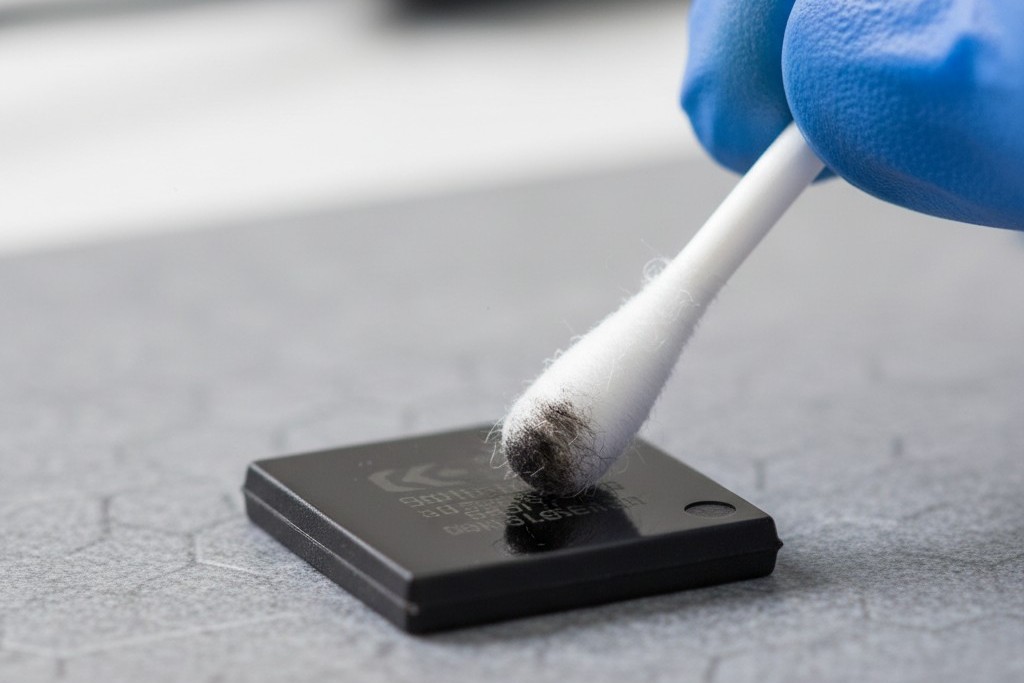

Solvant et Fureur : Le Test de Remarquage

L'inspection visuelle est inutile contre le « blacktopping », la technique de contrefaçon moderne la plus courante. Les fraudeurs prennent une puce bon marché, de faible spécification (ou une pièce totalement différente avec le même nombre de broches), effacent les marquages d'origine, et recouvrent le dessus avec une résine époxy noire. Ils gravent ensuite à laser un nouveau numéro de pièce coûteux sur cette surface fraîche. À l'œil nu, et même sous un scope standard, cela paraît parfait.

Vous devez détruire la surface pour voir la vérité.

Le test de résistance aux solvants révèle ce mensonge. Le test standard utilise un mélange contenant de l'acétone ou un agent spécialisé comme le Dynasolve 750. Trempez un coton-tige dans le solvant et frottez la partie supérieure du composant avec pression. La résine de moulage époxy authentique est durcie sous haute chaleur et haute pression ; elle est imperméable à ces solvants.

Si la surface supérieure commence à se dissoudre, devient collante ou s'efface pour révéler une texture différente, la pièce est blacktoppée. Nous avons vu des cas où une pièce « de grade consommateur » avec une cote de température s'efface pour révéler une pièce « de grade industriel » en dessous — ou vice versa. Dans un cas impliquant des microcontrôleurs STM32, le coton-tige est devenu instantanément noir, révélant une surface vierge. La gravure laser flottait sur une couche de peinture. Si cette puce avait été intégrée dans un tableau de bord automobile, elle aurait échoué dès la première exposition au soleil.

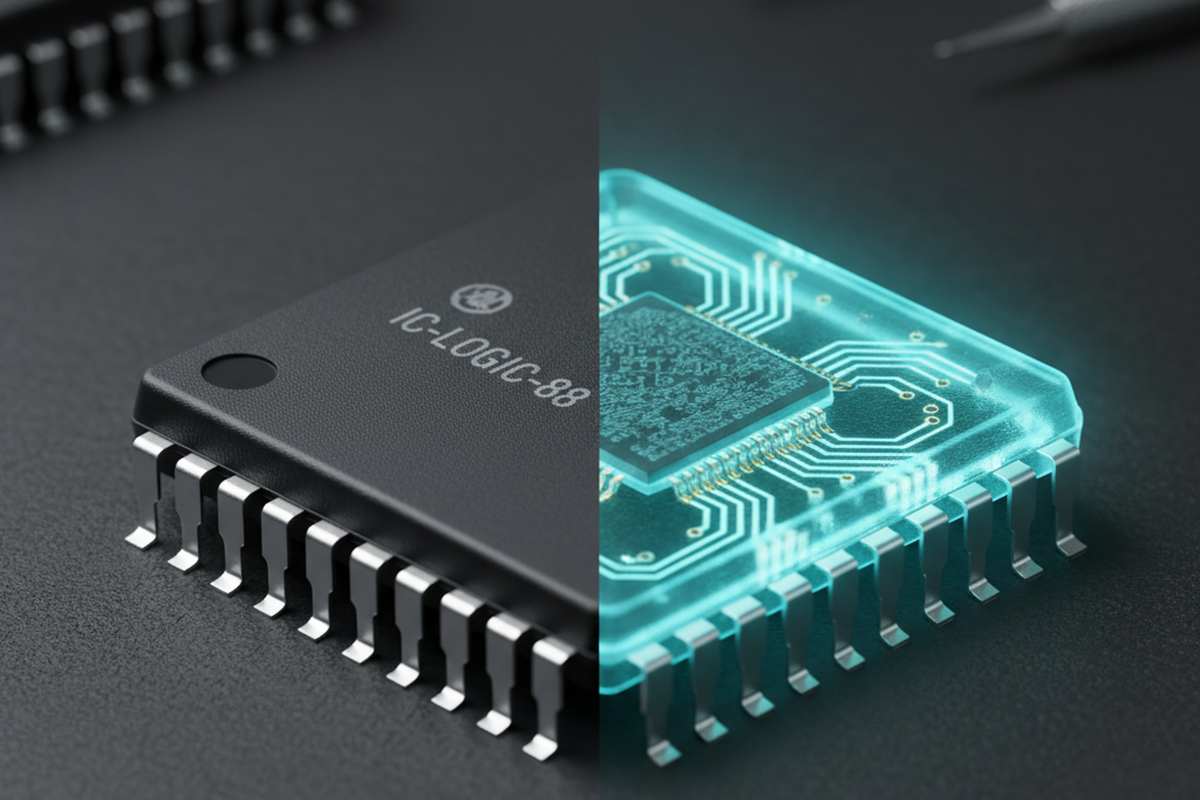

Tissu Profond : Vérification par Rayons X

La chimie détecte les mensonges de surface, mais seul le rayonnement X révèle la tromperie structurelle. Les contrefacteurs peuvent falsifier une étiquette et blacktopper un emballage, mais ils ne peuvent pas changer la puce en silicium à l'intérieur.

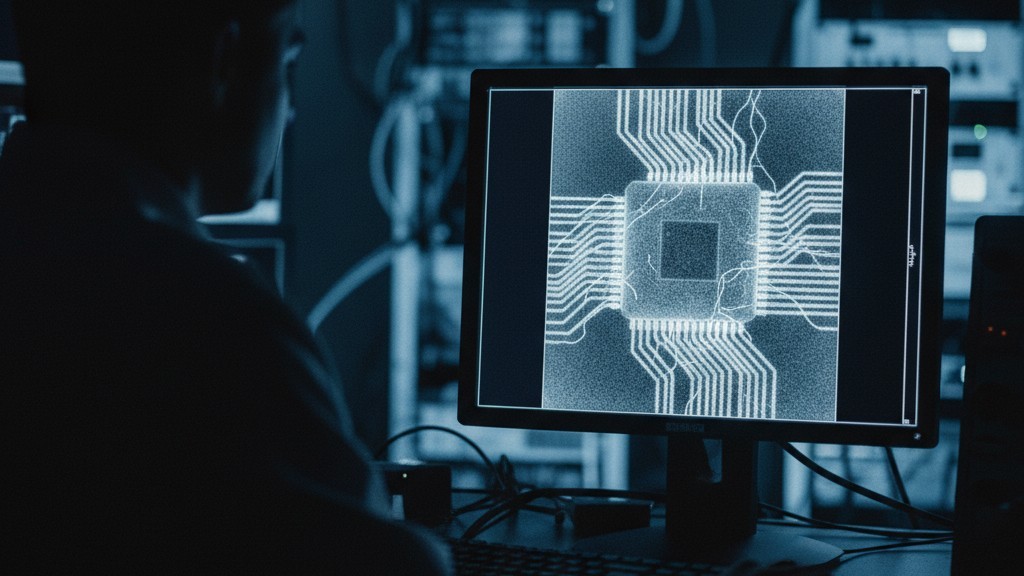

Cette vérification repose sur la méthode du « Échantillon d'Or ». Vous devez récupérer une pièce authentique connue — peut-être d'une vieille carte ou d'un achat autorisé précédent — et la passer au rayons X côte à côte avec la pièce suspecte. Comparez la géométrie du cadre de broches et les fils de liaison.

Différents fabricants utilisent différents motifs de câblage. Un FPGA Xilinx fabriqué en 2020 n'aura pas la même disposition interne qu'une copie fabriquée dans une autre usine. Vérifiez la taille de la puce. Si la puce suspecte est 20% plus petite que l'Échantillon d'Or, il s'agit probablement d'une puce de capacité inférieure requalifiée pour ressembler à la version coûteuse.

Certains soutiennent que le test fonctionnel remplace cela. « Branchez-le simplement et voyez s'il démarre », disent-ils. C'est une erreur dangereuse. Une pièce contrefaite ou endommagée peut réussir un test fonctionnel aujourd'hui. Mais si les fils de liaison sont corrodés, ou si la puce a été endommagée par une décharge ESD lors du processus de « tirage », cette pièce est un soldat blessé ambulant. Elle échouera, mais seulement après que vous l'ayez soudée sur une carte $5,000 et expédiée au client. La radiographie (en particulier la 2D en temps réel ou la tomographie 3D) est la seule méthode non destructive pour vérifier l'intégrité des fils. Notez que l'interprétation des images radiographiques est un art ; les fils de liaison peuvent sembler cassés sous certains angles en raison de « l'ombrage », donc l'expertise de l'opérateur est essentielle pour éviter les faux positifs.

Le Retour du « Cheval de Troie »

La suspicion appliquée aux pièces entrantes des courtiers doit également s'appliquer aux RMA (Autorisations de Retour de Marchandises). Lorsqu'un client retourne une carte en affirmant un défaut, ne supposez pas qu'il a raison. Les clients mentent, souvent involontairement, pour dissimuler des dommages liés à la manipulation.

Nous voyons souvent des cartes retournées pour des « défauts de refusion » où, au microscope, les broches d'un boîtier QFP sont pliées vers le haut. Les fours de refusion ne plient pas les broches vers le haut ; la gravité les tire vers le bas. Un pliage vers le haut indique un stress mécanique — quelqu'un a fait tomber la carte ou l'a sortie d'un support. En traitant les retours avec la même rigueur médico-légale que les pièces entrantes, vous protégez l'équipe de fabrication d'accepter la responsabilité d'un abus.

Le Coût de la Certitude

Les tests sont coûteux. Une suite complète — visuel, solvant, rayons X, décapsulation, soudabilité — peut coûter des milliers de dollars et prendre des jours. Les équipes d'approvisionnement se plaindront du coût. Elles se plaindront du délai.

Mais le calcul est simple. Une bobine de faux condensateurs coûte bien plus que le prix facturé $500. Elle vous coûte les 5 000 cartes que vous avez fabriquées avec eux, les heures de technicien pour les retravailler, les pénalités de ligne arrêtée du client, et le cratère réputationnel laissé lorsque votre matériel échoue sur le terrain. Dans un monde à haute diversité et haute fiabilité, nous n'inspectons pas pour ajouter de la valeur. Nous inspectons pour prévenir la catastrophe.