L'inspection optique automatisée (AOI) est la pierre angulaire de l'assurance qualité dans l'assemblage électronique moderne. Sa domination repose toutefois sur une hypothèse fragile : que la caméra peut voir ce qu'elle doit juger. Lorsque les tendances de conception entrent en collision avec la physique optique, cette hypothèse s'effondre. Les masques de soudure noir mat, prisés pour leur apparence élégante, absorbent la lumière même dont les systèmes AOI ont besoin pour le contraste. Parallèlement, la miniaturisation incessante des composants passifs a poussé les pièces 01005 au bord de ce que les caméras haute résolution peuvent résolument distinguer. Le résultat est une crise de contrôle de qualité, définie par des faux positifs qui mettent au rebut de bonnes cartes et des faux négatifs qui laissent passer des défauts dans le champ.

L'instinct commun est d'ajuster le système AOI de manière plus agressive — en resserrant les seuils, en ajustant les angles d'éclairage. Cette réaction ne comprend pas fondamentalement le problème. Le problème n'est pas une question de calibration ; c'est une question de physique. Un masque noir ne réfléchit simplement pas assez de lumière pour créer le dégradé de niveaux de gris dont un algorithme a besoin pour distinguer un pad d'une trace.Une résistance 01005 occupe trop peu de pixels pour une détection fiable des bords. Aucun réglage logiciel ne peut extraire un signal qui n'existe pas. La solution consiste à adopter des méthodes d'inspection qui contournent totalement le problème de contraste optique : inspection de la pâte à soudure en 3D, qui mesure la topologie plutôt que la réflectance, et inspection aux rayons X automatisée, qui pénètre dans l'assemblage pour révéler les joints de soudure cachés. Pour les fabricants engagés dans une esthétique sombre ou une densité de pas ultra-fine, une stratégie d'inspection multi-méthodes n'est pas une amélioration, c'est une nécessité.

Le problème de contraste optique : pourquoi les masques sombres et les composants passifs minuscules cassent l'AOI

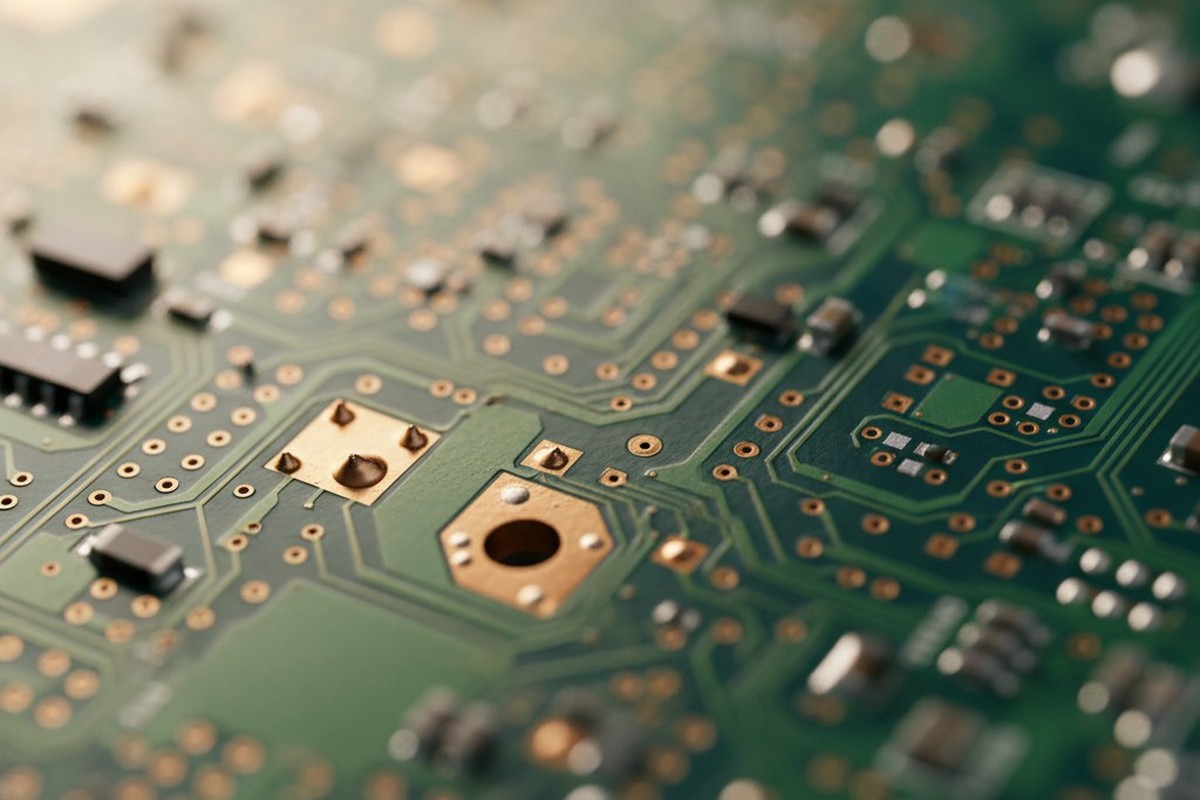

L'inspection optique automatisée fonctionne en analysant les variations d'intensité de niveaux de gris. Le système prospère sur un contraste visuel marqué entre les éléments — soudure brillante contre un masque vert, corps de composant sombre contre sérigraphie blanche. Lorsque ce contraste s'effondre, l'algorithme perd son repère. Deux des coupables les plus courants, les masques de soudure noir mat et les composants passifs 01005, présentent chacun un défi distinct mais tout aussi perturbateur.

Masques Noir Mat et Barrière d'Absorption de Lumière

L'attrait esthétique des masques de soudure noir mat en a fait une norme dans l’électronique grand public haut de gamme, mais leurs propriétés optiques créent un environnement hostile pour l'inspection par réflexion. Un masque noir avale la majorité de la lumière incidente plutôt que de la refléter. La petite quantité de lumière qui revient est diffusément dispersée par la texture mate, éliminant les reflets nets que les caméras utilisent pour identifier les bords des pads et les limites des traces. L'image résultante est une toile à faible contraste où les joints de soudure, les pads en cuivre et le masque environnant se fondent en une bande étroite de gris.

Les algorithmes AOI dépendent de transitions nettes dans l'intensité des pixels pour effectuer une détection de bord. Lorsqu'une file de soudure sur un masque noir ne reflète qu'un peu plus de lumière que le masque lui-même, le gradient est trop peu prononcé pour que le système puisse faire une détection fiable. Cela oblige à faire un choix entre deux mauvaises options : augmenter la sensibilité et signaler d'innombrables faux défauts, ou la diminuer et manquer de vrais problèmes comme des ponts de soudure ou un mouillage insuffisant. Dans un environnement de production où le rendement et la qualité sont mesurés en points de base, aucune de ces options n'est acceptable.

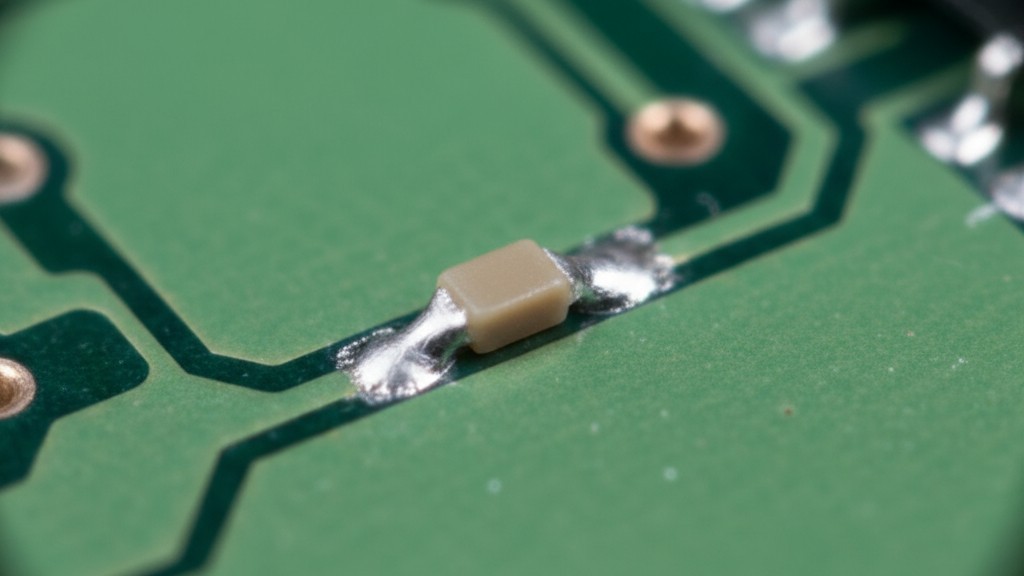

Composants 01005 au seuil de résolution

Le composant passif 01005 ne mesure que 0,4 par 0,2 millimètres, une empreinte si petite qu'elle met au défi la résolution spatiale des caméras AOI standard. À des distances de travail typiques, un composant 01005 peut occuper moins de dix pixels dans chaque dimension — bien en dessous du seuil requis pour une analyse fiable de la forme. Les algorithmes de détection de bords ont besoin d'une frontière claire de pixels pour déterminer si un composant est présent, correctement orienté et bien centré. Lorsque l'ensemble de la pièce ne couvre que quelques pixels, le rapport signal-bruit chute drastiquement.

Ce qui aggrave le problème est le contraste lui-même. Les résistances et condensateurs 01005 sont souvent noirs ou brun foncé, offrant une différence d'intensité minimale contre un masque sombre. La petite taille du composant signifie que toute légère variation d’éclairage peut faire passer ses quelques pixels réfléchissants en dessous du seuil de détection ou les noyer dans le bruit provenant du marquage à silk ou des pistes adjacentes. La caméra ne distingue plus un objet clair. Elle voit une tache de pixels bruyants qui peuvent ou non être un composant, ce qui entraîne des taux de rejet élevés.

Le dilemme du faux appel : évasions contre surcharge

Un contraste optique faible oblige à faire un choix difficile entre deux types d'erreur, chacun ayant des coûts de production directs. Lorsqu’un système d’AOI fonctionne avec une qualité de signal marginale, il peut être réglé pour être agressif ou indulgent, créant ainsi un dilemme entre détecter plus de défauts au détriment du rendement, ou préserver le rendement au détriment de la qualité.

Les faux positifs se produisent lorsque l’AOI repère une bonne assemblage pour une reprise. En production à volume élevé, un taux de faux positifs même de deux pour cent retire des milliers de cartes parfaitement bonnes de la ligne pour une inspection manuelle. Chaque faux appel consomme de la main-d'œuvre, ralentit la cadence et érode la confiance dans le système. Finalement, les opérateurs commencent à ignorer les alertes d’AOI, en supposant qu’il s’agit de bruit. Cette méfiance acquise est dangereuse, conditionnant le sol de production à contourner ses propres portes de contrôle qualité.

Les faux négatifs, ou évasions, sont la défaillance opposée : un assemblage défectueux que l’AOI considère comme bon. Le coût d'une évasion augmente considérablement à mesure qu’elle est détectée tard. Un défaut détecté lors du test fonctionnel est coûteux ; un défaut qui atteint le champ déclenche des réclamations de garantie, des rappels et des dégâts à la réputation. Dans des applications à haute fiabilité ou critiques pour la sécurité, une seule évasion peut être catastrophique. La peur des évasions pousse les fabricants à régler les systèmes d’AOI de manière agressive, ce qui ramène directement au problème des faux positifs.

Voici le paradoxe du réglage : diminuer le seuil de détection pour repérer plus de défauts réduit le rendement avec des faux positifs. Augmenter le seuil pour réduire la surdétection permet à plus de défauts d’échapper. Avec un bon contraste optique, ce compromis est gérable car le signal est fort. Sur des masques sombres ou des assemblages 01005, l’incertitude est si grande qu’aucun réglage de seuil ne peut garantir à la fois un rendement acceptable et une capture de défauts. Le système doit prendre des décisions fiables à partir de données peu fiables. Lorsque les données elles-mêmes sont défectueuses, la seule solution est de changer la source de données.

Inspection de la pâte à soudure 3D : la première ligne de défense

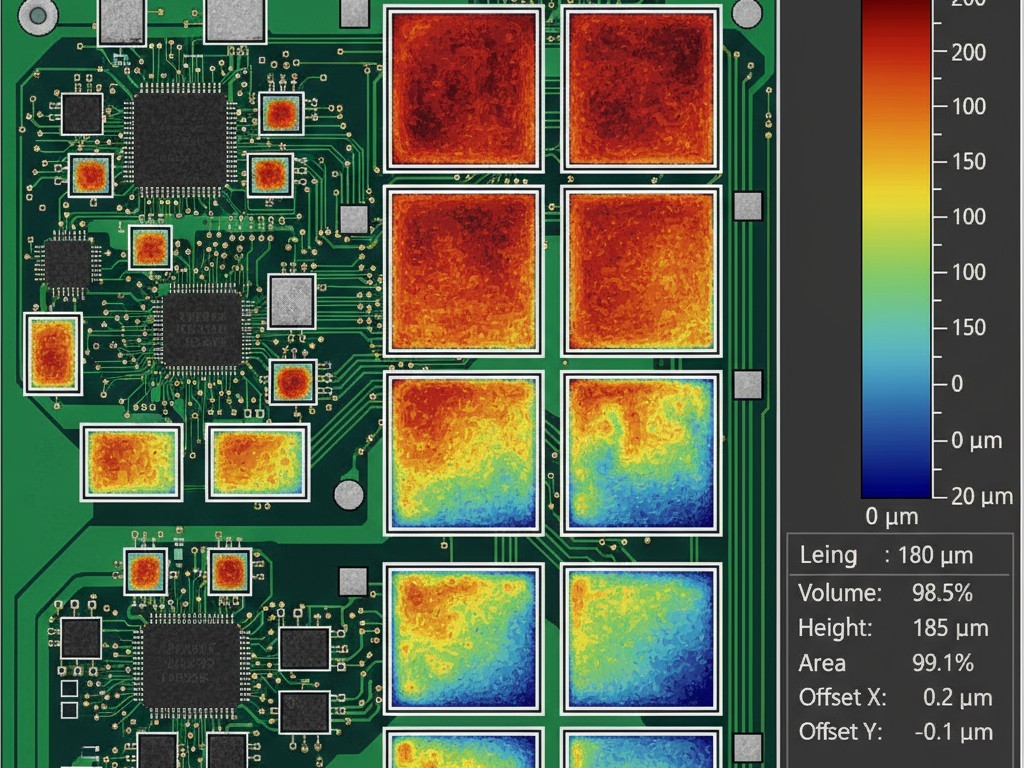

Les limitations de l’imagerie en niveaux de gris ont conduit à l’adoption de l’inspection 3D de la pâte à souder (SPI). Contrairement à l’AOI, qui analyse la lumière réfléchie, la SPI 3D mesure la topologie physique des dépôts de pâte à souder avant la pose du composant. Cela transforme l’inspection d’un sujet subjectif « Est-ce correct ? » en une question quantitative « Le volume de pâte correct est-il en place au bon endroit ? » Cette question est plus précise et fondamentalement immunisée contre la couleur du masque.

Cartographie de la hauteur vs. Imagerie en niveaux de gris

Les systèmes SPI tridimensionnels utilisent la lumière structurée ou des lasers pour construire une carte détaillée de la hauteur de la pâte à braser imprimée sur la sténotype. Chaque pastille est mesurée pour le volume de pâte, la hauteur, la surface et le décalage. Ces mesures sont obtenues à partir de la géométrie physique, et non de l'intensité des pixels. Un masque sombre n’absorbe pas une ligne laser ni ne déforme une grille projetée comme il absorbe la lumière blanche. La pâte réfléchissante en trois dimensions génère une signature topologique claire, indépendamment du substrat en dessous.

Cette précision est essentielle car la plupart des défauts après refusion—soudure insuffisante, ponts, tombstoning—commencent par des erreurs de dépôt de pâte. Une pastille contenant seulement 70 pour cent du volume de pâte requis produira probablement une jointure faible, même avec un placement parfait du composant. En détectant ces problèmes avant même le placement des composants, le SPI 3D évite que ces défauts ne se propagent en aval, où ils deviennent exponentiellement plus difficiles et coûteux à détecter et réparer. Il transforme une loterie de défauts en un processus contrôlé.

La carte de hauteur permet également une inspection fiable des dépôts de pâte 01005. Bien que le dépôt soit petit, il est suffisamment grand pour générer un profil en hauteur mesurable. Le système peut vérifier non seulement la présence, mais aussi le volume correct et le centrage, fournissant un critère quantitatif de réussite ou d’échec qui ne repose pas sur le comptage de pixels. Cela rend le SPI 3D essentiel pour toute assemblage combinant des composants passifs ultra-petits et des couleurs de masque difficiles.

Inspection automatisée aux rayons X pour la vérification post-reflux

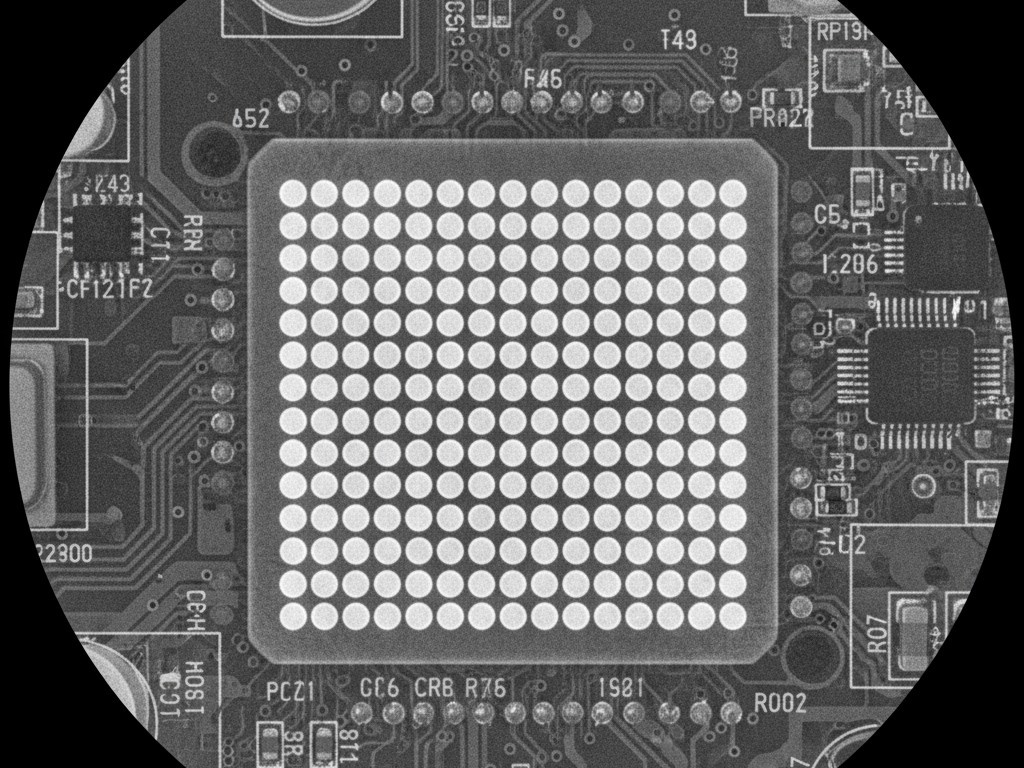

Bien que le SPI 3D maîtrise la qualité avant la refusion, il ne peut pas évaluer la jointure finale de la soudure après la refusion. Pour cela, une inspection automatique par rayons X (AXI) est requise. L'AXI utilise un rayonnement pénétrant pour imager la structure interne des connexions en soudure, évitant totalement les problèmes de visibilité en surface. Elle est indifférente à la couleur du masque, à la taille du composant ou au fait qu’une jointure soit cachée sous un boîtier. L'AXI évalue la soudure elle-même, ce qui la rend indispensable pour les assemblages modernes à haute densité.

Voir à travers la carte : BGA et joints cachés

Les réseaux de microparticules (BGA) et autres packages à matrice de zones présentent une impossibilité géométrique pour l’inspection optique : leurs joints de soudure sont complètement cachés. Aucune caméra ne peut révéler une boule de soudure manquante ou à vide sous un BGA. L’inspection par rayons X résout cela en transmettant le rayonnement à travers l’assemblage. La soudure, étant dense, absorbe plus de rayonnement et apparaît comme une caractéristique distincte, permettant au système de vérifier la présence, la forme et l’éventualité de vide de la boule.

Sur les assemblages avec des masques foncés, AXI offre un autre avantage crucial : il peut inspecter les joints périphériques sur QFN et autres packages sans compter sur le contraste optique. L'image radiographique révèle directement la masse de soudure, exposant des problèmes comme l'humectation insuffisante, le pontage ou les défauts tête-dans-oreiller qui seraient ambigus ou invisibles à une caméra. Cela fait d'AXI non seulement une nécessité pour les packages à matrice d'aires, mais aussi un complément puissant à l'AOI sur tout assemblage où le contraste est faible.

Le compromis concerne la vitesse et le coût. Les systèmes à rayons X sont plus lents que les caméras optiques et nécessitent un investissement en capital important. C'est pourquoi l'AXI est généralement déployé de manière sélective sur des zones à haut risque comme les champs BGA. Sur des assemblages dotés de masques foncés et de BGA denses, cette approche ciblée est non négociable. Les défauts que l'AXI est susceptible d'éviter sont précisément ceux qui ont le plus de chances de passer l'inspection optique et de causer des défaillances catastrophiques sur le terrain.

Ajustements de procédé pour augmenter le rendement

Tous les fabricants ne peuvent pas immédiatement investir dans de nouvelles lignes de SPI 3D et d'AXI. Dans ces cas, des ajustements rigoureux au niveau du processus peuvent réduire le taux de défauts et améliorer la performance des systèmes AOI existants, même s'ils ne peuvent pas remplacer complètement les technologies d'inspection avancées. L'objectif est de resserrer la fenêtre du processus, en réduisant la variance qui génère les défauts dès le départ.

Optimisation de l'ouverture de la poire de sérigraphie. Le volume et la forme des dépôts de pâte à souder ont une influence disproportionnée sur la qualité des joints. Pour les composants à faible pas, les pochoirs découpés au laser avec des parois électropolies et des géométries d'ouverture optimisées améliorent la libération de pâte et la cohérence. Réduire la variabilité de la pâte signifie que moins d'assemblages marginaux tombent dans la bande d'incertitude de l'AOI.

Précision de placement des composants. Le tombstoning et le mauvais alignement des petits composants passifs résultent souvent de décalages de positionnement. Les systèmes de placement de haute précision avec correction basée sur la vision peuvent plus fiablement centrer les composants 01005, évitant ainsi les déséquilibres d'absorption de la soudure qui causent de tels défauts. Cela ne résout pas le problème de visibilité, mais un taux de défauts inférieur signifie moins d'échappées.

Compromis de la couleur du masque. Parfois, l'exigence esthétique pour le noir mat peut être détendue vers une variante vert foncé ou bleu foncé. Bien que toujours difficile, ces couleurs peuvent offrir un contraste optique marginalement meilleur, pouvant potentiellement faire passer la performance de l'AOI de l'impossible à à peine adéquate pour certaines lignes de produits. C'est un compromis de conception qui équilibre la fiabilité de l'inspection avec la préférence esthétique.

Ces ajustements sont précieux mais limités. Un processus bien optimisé produira toujours des défauts occasionnels, et ces défauts seront toujours difficiles à voir sur des masques foncés. La discipline du processus offre une marge, mais ne modifie pas la physique de l'absorption de la lumière.

Construire une stratégie d'inspection multi-méthodes

Aucune technologie d'inspection unique n'est suffisante pour les assemblages modernes qui combinent des masques de soudure foncés, des composants ultra-petits et des packages à matrice d'aires. La solution est une stratégie en couches qui déploie la bonne technologie à la bonne étape du processus, adaptant la force de chaque méthode aux modes de défaillance spécifiques qu'elle est conçue pour détecter.

Une stratégie robuste commence par une inspection 3D de la pâte à souder avant le placement des composants. Cela détecte les défauts de volume, de décalage et de pontage à l'instant le plus précoce possible. Pour les assemblages avec des composants 01005 ou des dispositifs à faible pas, la SPI 3D est le seul moyen fiable de vérifier la fondation d'un bon joint de soudure.

Après le refusion, l'inspection radiographique automatisée doit être ciblée sur les zones BGA et autres joints cachés. L'AXI est utilisé de manière sélective sur des assemblages à haute valeur ou à haut risque où le coût d'une défaillance sur le terrain dépasse largement le coût de l'inspection. Cela nécessite des critères clairs pour déterminer quelles cartes ou zones exigent une couverture par rayons X afin d'éviter de faire converger le processus.

L'AOI après le refusion a toujours un rôle, mais il doit être déployé intelligemment. Sur des assemblages avec des masques foncés, l'AOI doit se concentrer sur des composants plus grands, des packages avec pattes, et zones où le contraste optique reste suffisant. Il est repositionné comme un outil parmi plusieurs, inspectant ce qu'il peut voir de manière fiable tout en laissant les zones les plus difficiles à d'autres méthodes. Cela implique de programmer l'AOI pour dé-prioriser ou sauter les champs 01005 sur les masques noirs afin d'éviter le déluge de faux positifs qui érode la confiance des opérateurs.

L'objectif n'est pas d'inspecter la qualité dans le produit, mais de construire la qualité dans le processus et d'utiliser l'inspection pour la vérifier. Sur des assemblages où la physique de la lumière rend l'AOI traditionnel peu fiable, cette vérification nécessite une combinaison de méthodes. C'est l'exigence de base pour livrer des produits fiables lorsque les tendances de conception dépassent les capacités de toute technologie d'inspection unique.