Dans la fabrication à haute fiabilité, il existe un confort dangereux dans la coche verte. Un lot de cartes à cuivre épais pour un onduleur de traction EV sort de la ligne, passe l'inspection automatisée par rayons X (AXI) et est expédié au client. La paperasse est impeccable. Les exigences IPC-A-610 Classe 3 — souvent considérées comme la référence absolue — ont été respectées. Pourtant, trois mois plus tard, ces mêmes cartes échouent sur le terrain, se détruisant par cycles thermiques parce que les FET de puissance se délaminent. La déconnexion ici n’est pas un échec de la machine à mesurer. C’est un échec de la norme à prendre en compte la physique. Une carte légalement sûre peut toujours être physiquement condamnée.

Le problème réside souvent dans la façon dont nous définissons une « bonne » soudure pour les composants de puissance. Les algorithmes d'inspection standard se concentrent fortement sur le pourcentage total de vides — calculant le volume de gaz piégé dans la soudure par rapport à la surface totale de la pastille. Si la spécification autorise 25% de vide et que la machine mesure 18%, la carte est validée. Mais la thermodynamique ne négocie pas avec des points de pourcentage. Nous avons analysé des retours terrain où ce vide « acceptable » de 18% n’était pas réparti aléatoirement ; il était concentré directement sous le point chaud de la puce en silicium, agissant comme un isolant thermique parfait. La chaleur, incapable de traverser le vide, a fait grimper la température de jonction (Tj) bien au-delà de la zone de fonctionnement sûre. Le pourcentage était correct, mais la localisation était fatale.

Le problème de la Terre plate : pourquoi la radiographie 2D rate l'essentiel

Ces défauts passent largement inaperçus à cause des outils utilisés pour les évaluer. De nombreux fabricants sous contrat s'appuient encore sur des systèmes standard de radiographie par transmission 2D. Ces machines projettent des rayons X à travers toute l'épaisseur de la carte et capturent l'ombre résultante sur un détecteur. Bien que suffisante pour vérifier les courts-circuits sur une simple résistance, cette approche aplatie le monde d'un assemblage de puissance complexe en un seul plan. Sur une carte double face, les composants du dessous interfèrent avec l'image du dessus, créant une image bruyante et ambiguë que les algorithmes ont du mal à interpréter.

Le problème s'aggrave lorsqu'on traite des BGA ou BTC (composants à terminaison inférieure) où la structure verticale de la soudure est importante. Sur une image 2D, un vide apparaît comme une tache claire, mais l'image ne peut pas vous dire où ce vide se situe verticalement. Est-ce une bulle inoffensive dans la masse de la soudure, ou un « vide plan » déconnectant essentiellement l'interface du composant ? Nous avons vu des cas mal diagnostiqués comme « soudure insuffisante » où le vide était entièrement concentré à l'interface intermétallique, créant un lien mécanique faible et un goulot d'étranglement thermique. Sans capacités 3D comme la laminographie ou la tomographie assistée par ordinateur (CT) pour découper les données en couches, un inspecteur devine essentiellement l'intégrité du chemin thermique. On ne peut pas évaluer ce qu'on ne peut pas voir en trois dimensions.

Topologie thermique : la localisation prime sur le pourcentage

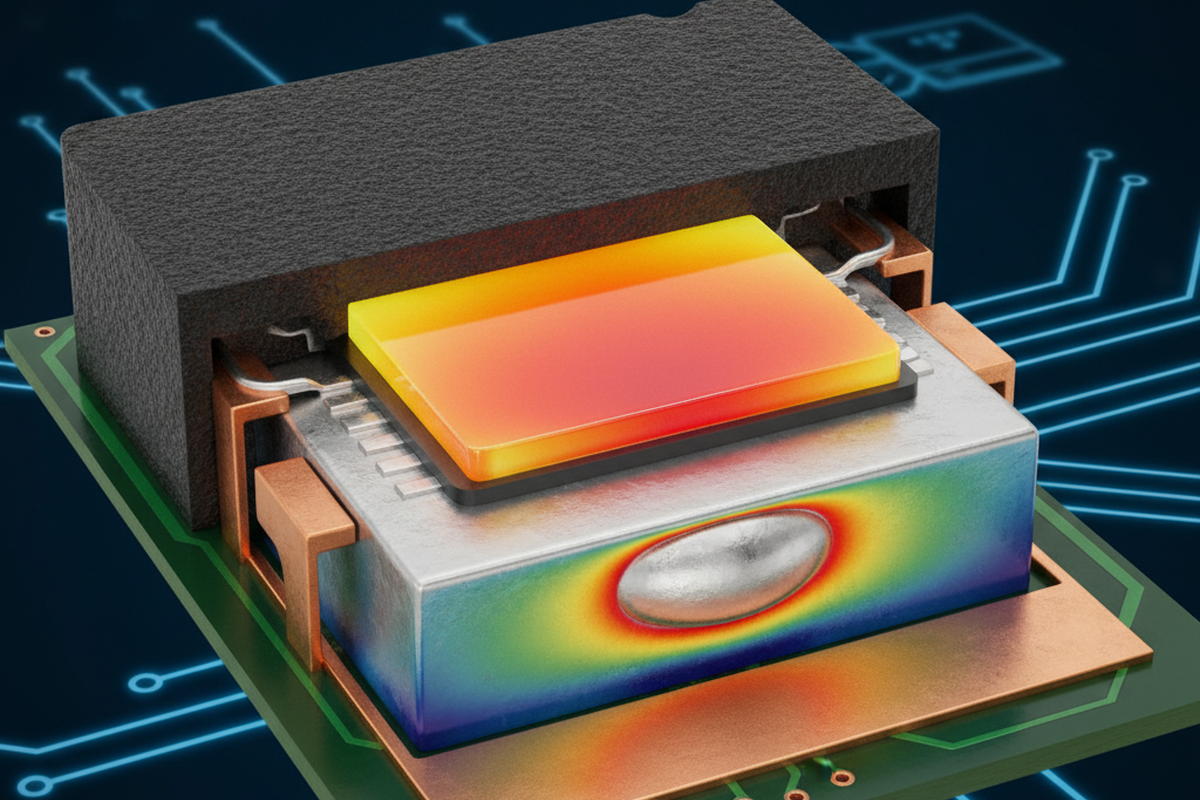

Lorsque l'objectif est la dissipation thermique, la topologie des vides importe infiniment plus que le volume total. Pensez au chemin thermique comme une autoroute pour la chaleur, voyageant de la puce, à travers le collage de la puce, dans le cadre de plomb, à travers la soudure, et enfin dans la pastille thermique et les vias du PCB. Un vide est un obstacle. Si vous avez dix petits vides dispersés autour de la périphérie d'une pastille thermique D2PAK, l'« autoroute » est toujours ouverte au centre, et la chaleur circule efficacement depuis la source. Ce scénario pourrait techniquement enregistrer 15% de vide. Inversement, un seul grand vide centré directement sous la puce pourrait n'enregistrer que 8% de vide total, mais il bloque la voie artérielle principale du flux thermique.

Cette distinction est cruciale pour les pièces à haute densité de puissance comme les IGBT ou les LED à haute luminosité. Dans une analyse de lampadaires tombant en panne prématurément, les cartes de commande montraient des niveaux de vide techniquement conformes aux critères d'inspection standard. Cependant, l'imagerie thermique révélait des températures de jonction dépassant de 30 °C la limite de conception. Les vides agissaient comme du « gruyère » dans la pire disposition possible, augmentant l'impédance thermique ($R_{th}$) de la soudure. Certes, la soudure n'est qu'un maillon de la chaîne ; si la surface externe du dissipateur n'est pas plane ou si le matériau d'interface thermique (TIM) est mal appliqué, une soudure parfaite ne sauvera pas la carte. Mais en tant qu'ingénieurs de processus PCBA, l'interface de soudure est la variable que nous contrôlons. Assurer un chemin thermique continu est la seule métrique qui compte.

Une meilleure heuristique de notation

Aller au-delà de la mentalité du « coche » nécessite une stratégie de notation basée sur la continuité thermique plutôt que sur de simples limites de vide. Bester PCBA conseille d'abandonner le « Pass/Fail » binaire basé sur un seul pourcentage au profit de critères de notation basés sur des zones pour les pastilles de puissance. Cela implique de définir une « zone critique » — typiquement les 50% centraux de la pastille thermique où se trouve la puce — et d'appliquer des limites de vide beaucoup plus strictes à cette zone spécifique, tout en autorisant des tolérances plus larges en périphérie.

Cette approche nécessite une programmation plus sophistiquée des équipements AXI, mais elle aligne les critères d'inspection avec la réalité physique. Nous recherchons la « zone de contact interfacial » — la quantité de connexion de soudure garantie directement sous la source de chaleur. Il n'existe pas de chiffre magique applicable à chaque conception ; une puce logique basse puissance pourrait survivre avec 40% de vide, tandis qu'un transistor de puissance GaN pourrait échouer avec 10% s'il est mal placé. La notation doit être contextuelle. Si l'algorithme ne peut pas être ajusté à ce niveau de nuance, les résultats en « zone grise » — cartes techniquement conformes mais suspectes — doivent être signalés pour une revue manuelle par un technicien qui comprend le chemin thermique, plutôt que d'être automatiquement validés.

Prévention à la source

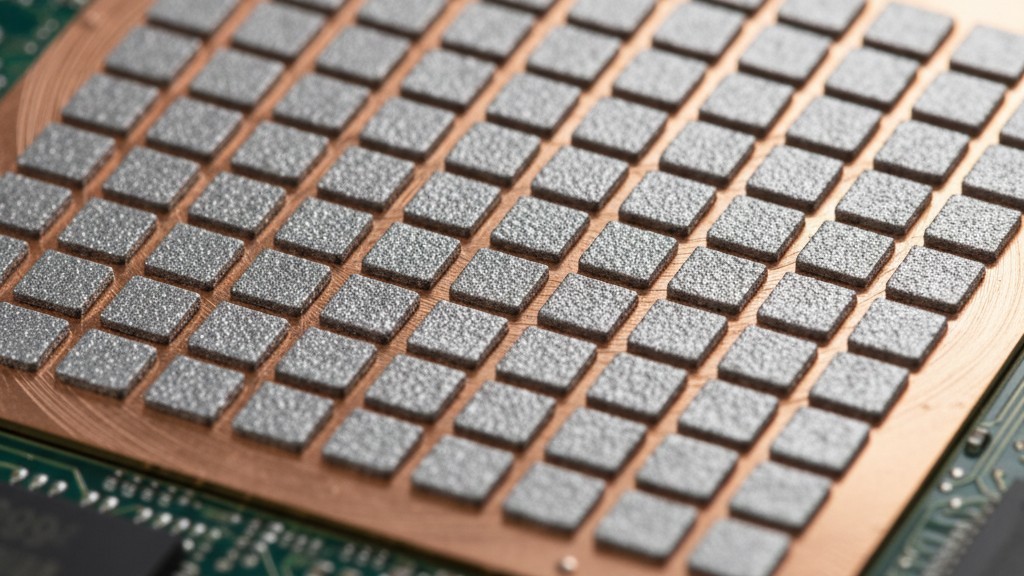

La meilleure façon d'évaluer un vide est de l'empêcher de se former en premier lieu. Un nombre élevé de vides sur les pads thermiques est rarement un accident aléatoire ; c'est généralement la signature d'une violation de processus ou de conception. Le coupable le plus courant est la conception du pochoir. Une grande ouverture pour un pad thermique QFN permet d'imprimer trop de pâte, qui dégage ensuite des gaz pendant le refusion. Si ces gaz n'ont nulle part où s'échapper, ils forment un vide géant. La solution standard est de « fenêtrer » l'ouverture — diviser le grand carré en petits carrés avec des espaces entre eux — pour créer des canaux permettant aux volatiles de s'échapper.

La conception du PCB nu joue un rôle tout aussi important. Nous voyons fréquemment des concepteurs placer des vias ouverts et non remplis à l'intérieur du pad thermique. Pendant le refusion, la gravité et l'action capillaire tirent la soudure chaude dans ces trous — un phénomène connu sous le nom de capillarité de la soudure — laissant le composant flottant sur une soudure insuffisante. Cela conduit à des vides massifs et à une mauvaise connexion. Si des vias thermiques sont nécessaires dans le pad, ils doivent être recouverts d'un film sur le côté arrière ou bouchés et capsulés pour empêcher ce vol de soudure. Aucun contrôle aux rayons X ne peut réparer une carte où la soudure s'est physiquement drainée.

Le verdict

La fiabilité n’est pas un certificat que l’on accroche au mur. C’est la capacité physique d’un dispositif à survivre à son environnement de fonctionnement. Respecter strictement les limites de vide IPC Classe 2 ou 3 offre une protection légale, mais ne change pas les lois de la thermodynamique. Pour l’électronique de puissance, les critères d’évaluation standard sont souvent insuffisants. En déplaçant l’attention du « pourcentage total de vide » vers « l’intégrité du chemin thermique », et en utilisant des outils d’inspection 3D qui révèlent la véritable structure du joint, nous pouvons arrêter d’expédier des cartes destinées à brûler. Le coût d’une inspection plus rigoureuse est toujours inférieur au coût d’un rappel.