Les pénuries de composants sont une réalité douloureuse et cyclique en électronique. Les allocations se resserrent, les délais de livraison s’allongent à l’infini, et les lignes de production s’arrêtent. En ces moments, se tourner vers le marché ouvert ou « broker » semble être la seule façon de garder un projet en vie.

Mais cette voie est semée de risques.

Chez Bester PCBA, nous opérons selon un principe simple : les pénuries se produisent, mais les excuses pour expédier un produit défectueux ne le sont pas. Lorsque les canaux de distribution autorisés échouent et qu’un achat par un broker est le seul chemin à suivre, nous ne comptons ni sur l’espoir ni sur la paperasserie. Nous appliquons une série de garde-fous obligatoires pour protéger les produits et la réputation de nos clients.

La pénurie est une réalité; le risque est un choix

Les distributeurs autorisés ont une relation directe et contractuelle avec les fabricants de composants, garantissant une traçabilité claire et des pièces authentiques. Les brokers opèrent sur le marché ouvert, achetant un surplus d’inventaire auprès d’innombrables sources. Bien que beaucoup soient légitimes, cet univers manque de la traçabilité inhérente aux canaux autorisés, en faisant le principal point d’entrée pour les composants contrefaits, remarkés et de qualité inférieure.

Lorsque nous sommes contraints de nous approvisionner auprès de ce marché, nous le traitons comme un défi d’ingénierie. Le risque de recevoir une pièce frauduleuse n’est pas une possibilité à ignorer; c’est une probabilité à gérer. Accepter une livraison de composants brokerés sans vérification physique rigoureuse n’est pas un risque calculé. C’est un choix de jouer avec le produit final.

Pourquoi les certificats de conformité ne suffisent pas

La méprise la plus courante et la plus dangereuse est que le Certificat de Conformité (C de C) offre une protection adéquate. Dans le monde de la distribution autorisée, un C de C est un document fiable retraçant une pièce directement jusqu'au fabricant d'origine. Il a du poids car la chaîne de garde est ininterrompue.

Avec des composants brokerés, cette chaîne est brisée. Un C of C peut être facilement falsifié, modifié ou appartenir à un lot entièrement différent de pièces authentiques, tandis que les composants dans la boîte sont frauduleux. Cela devient un simple papier, détaché de la réalité physique. S’y appuyer est un exercice de transfert de responsabilité, pas de réduction des risques.

C’est un jeu de paperasserie. Nous ne le pratiquons pas.

Notre manuel obligatoire pour les composants intermédiés

Donc, si la paperasserie ne vaut rien, qu’est-ce qui l’est ? La preuve empirique et physique. Nous avons développé un manuel non négociable, à plusieurs couches, pour chaque composant brokeré qui entre dans notre installation. Ce ne sont pas des vérifications optionnelles; ce sont des portes obligatoires qu’un composant doit franchir avant d’être considéré pour le circuit imprimé d’un client.

Couche 1 : Vérification du matériau avec analyse d’alliage XRF

Tout d'abord, nous répondons à une question simple : de quoi ce composant est-il réellement fait ? Les contrefacteurs réduisent souvent les coûts en utilisant des alliages incorrects ou en ignorant les normes RoHS. Une pièce vendue comme sans plomb pourrait en contenir, ou le placage de terminaison pourrait être fait du mauvais matériau, ce qui entraîne une mauvaise soudabilité et des problèmes de fiabilité à long terme.

Nous utilisons l'analyse de fluorescence à rayons X (XRF) sur des échantillons de chaque lot pour déterminer leur composition élémentaire précise. Ce test non destructif révèle instantanément si les matériaux correspondent aux spécifications du fabricant. Si l'alliage est incorrect, l'enquête s'arrête. L'ensemble du lot est rejeté.

Couche 2 : Inspection du cœur avec décapsulation d’échantillons

Si le matériau est correct, nous passons à la couche suivante de vérification : le composant est-il ce qu'il prétend être à l'intérieur ? Il est courant que les contrefacteurs prennent un composant peu coûteux et à faible spécification, puis le ‘remark’ pour le faire passer pour un modèle plus cher et haute performance. Le boîtier a l'air correct, mais la puce en silicium à l'intérieur est une fraude.

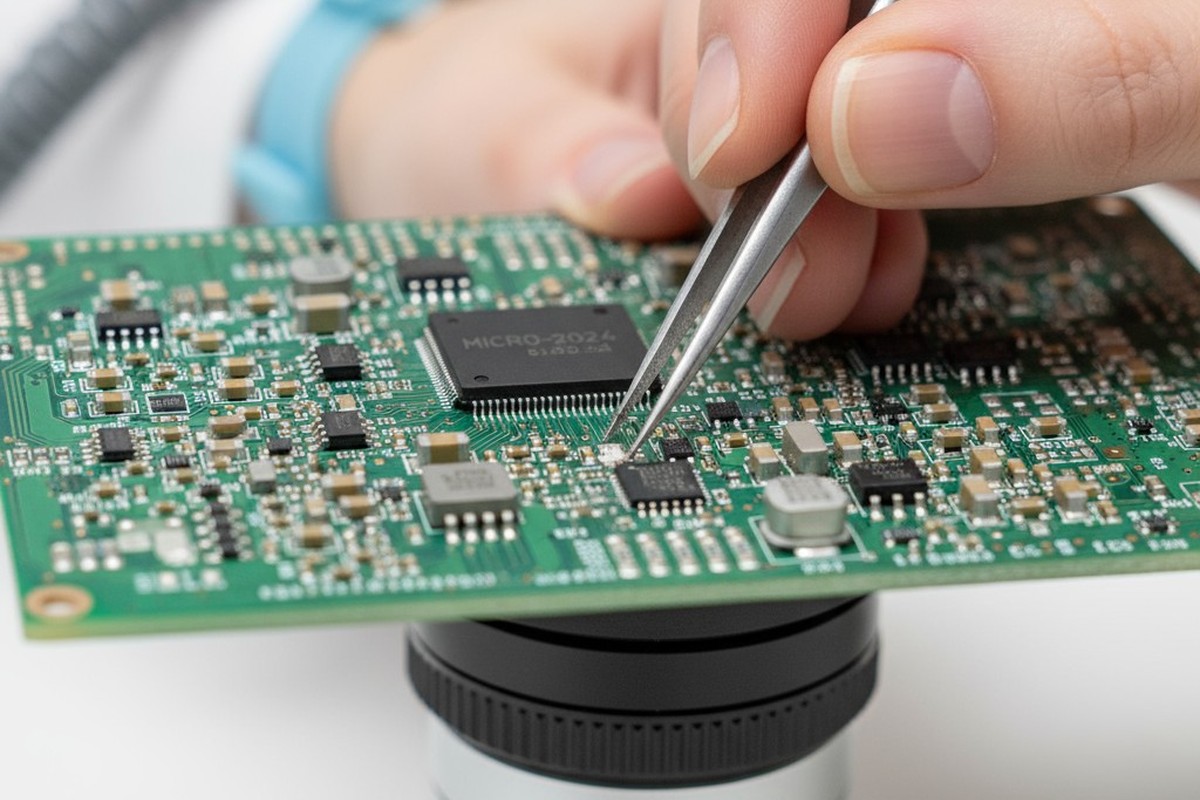

Pour vérifier la puce, nous effectuons une décapsulation sur un échantillon. Ce processus destructif utilise de l'acide pour dissoudre l’emballage du composant et exposer le silicium nu. Nous inspectons ensuite l’architecture et les marquages de la puce sous un microscope puissant, en la comparant à un exemple de référence. C'est la seule façon d’être certain que le cœur fonctionnel du composant est authentique.

Couche 3 : Mise au défi de la surface avec des tests de permanence du marquage

Même avec une puce correcte, un composant peut être frauduleux. Les composants usagés ou avec un ancien code de date sont souvent ‘blacktopped’ — recouverts d'une couche noire — et re-marqués pour sembler neufs. Ces pièces ont pu être mal manipulées ou exposées à une décharge électrostatique, faisant d'elles de véritables bombes à retardement.

Pour détecter cela, nous effectuons des tests de solvants et de chaleur sur les marquages du composant. Une légère éponge avec des solvants spécifiques ou l'application de chaleur feront souvent tacher, estomper ou supprimer complètement les marquages falsifiés d’un composant remarké. Les marquages d'origine de l'usine restent intacts. C'est un test simple mais d'une efficacité brutale pour authentifier.

La dernière sauvegarde : Quarantaine et Provenance

Les composants qui passent toutes les trois couches de test physique ne sont pas immédiatement libérés pour la production. Ils sont placés dans une zone de quarantaine sécurisée, physiquement et systématiquement séparée de notre inventaire général.

Pendant que les tests sont en cours, notre équipe d’approvisionnement travaille à établir autant que possible la provenance. Une chaîne de custody complète est impossible sur le marché des courtiers, mais nous rassemblons toute documentation et renseignement disponible sur la source. Ce n’est que lorsque les pièces ont passé tous les tests physiques et que toutes les vérifications procédurales sont validées que nous les libérons de la quarantaine. Cela assure une revue finale et délibérée avant qu'elles ne soient intégrées à une fabrication.

Un problème d’ingénierie, pas un jeu de paperasse

Ce niveau de diligence a un coût. L’équipement est coûteux et le processus prend du temps. Mais le coût d’un seul échec de produit sur le terrain — dans les rappels, la perte réputation et la confiance du client — est d’un ordre de grandeur supérieur. Le coût des tests est un investissement ; le coût de ne pas tester est une responsabilité inacceptable.

Chez Bester PCBA, nous croyons que la gestion du risque de la chaîne d’approvisionnement est fondamentalement un problème d’ingénierie. Cela nécessite une preuve empirique, des tests physiques et un processus systématique. On ne peut pas le résoudre en triant des papiers ou en espérant le meilleur. Lorsque nous naviguons dans les incertitudes du marché ouvert, nous le faisons avec la discipline et la rigueur que nos clients méritent.