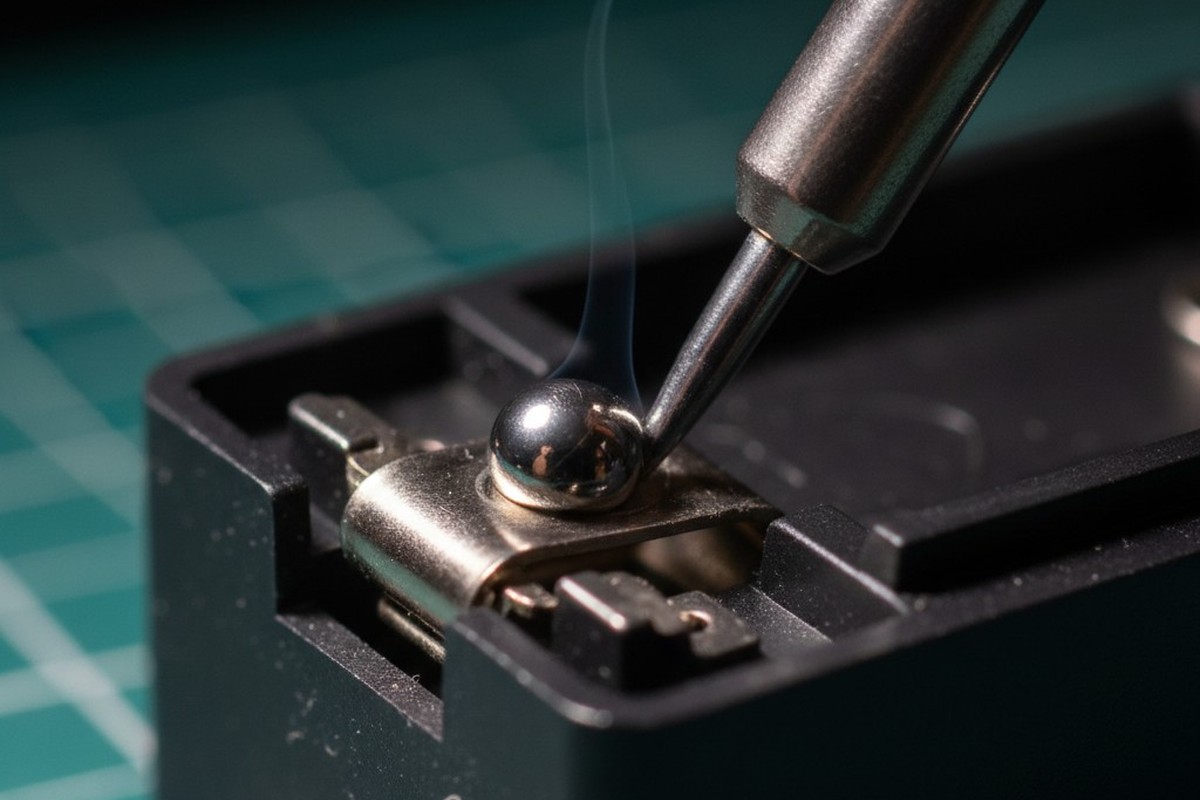

Vous êtes déjà passé par là. Vous appliquez le fer sur la pince de la batterie, insérez la soudure, et au lieu de couler dans un fillet lisse et brillant, le métal en fusion forme des boules. Il repose à la surface de la languette comme une goutte de pluie sur un capot ciré. Vous ajoutez plus de flux. Vous augmentez la chaleur. Le boîtier en plastique commence à ramollir et à se déformer, dégageant une odeur d polymer âcre, mais la soudure refuse toujours de mouiller le métal. Finalement, vous parvenez à enfermer la languette dans une boule de soudure froide, mais si vous tiriez sur le fil, il se détacherait immédiatement, laissant le métal en dessous aussi intact qu'au premier jour.

Arrêtez de blâmer vos mains. Vous ne faîtes pas d'erreur de technique ; vous combattez la science des matériaux. Le composant avec lequel vous luttez n'a probablement pas été conçu pour être soudé de la manière dont vous essayez, et aucune quantité de chaleur ne changera la métallurgie impliquée. Une fois que vous comprenez pourquoi le métal rejette la liaison, vous pouvez arrêter de lutter contre la physique et commencer à traiter la surface correctement.

Pourquoi Shiny est suspect : La métallurgie du plâtrage

La plupart du temps, le problème vient du revêtement. Si vous regardez une fiche technique de haute qualité — quelque chose d’un fabricant de Tier 1 comme Keystone ou MPD — vous verrez une ligne pour « Finition de contact ». Si cette ligne indique « Tin-Nickel » ou « Contact mat en tin sur nickel », vous êtes généralement en sécurité. Le tin aime la soudure. Il mouille facilement, forme une couche intermetallicive solide et permet à la soudure de couler.

Cependant, de nombreux supports de batterie génériques ou optimisés pour le coût — en particulier ceux provenant des profondeurs des chaînes d’approvisionnement à prix réduit — sont plaqués avec du nickel pur ou un alliage riche en nickel. Les fabricants choisissent le nickel pour une raison : il est dur, résiste à l'usure due aux insertions répétées de batteries, et a une apparence haut de gamme. Mais chimiquement, le nickel est têtu. Il forme presque instantanément une couche d’oxyde passive et résistante à l’air. La soudure à flux de colophane standard, conçue pour les pads en cuivre et les conducteurs pré-emplâtrés, n’est tout simplement pas assez agressive pour pénétrer cette couche d’oxyde.

Lorsque vous achetez des pièces dans un « carton mystérieux », vous pariez sur cette composition. Vous pourriez obtenir une pièce en acier plaqué nickel, ou occasionnellement en acier inoxydable, qui est encore plus hostile à la mouillabilité. Sans un revêtement de tin, la soudure n’a rien à quoi adhérer. Elle repose sur la couche d’oxyde, maintenue là uniquement par la tension de surface et la gravité. Cela crée un « joint froid » avec une haute résistance électrique qui échouera inévitablement sous vibration ou cycle thermique.

La physique ne se soucie pas de votre bouton de température

L'impulsion naturelle lorsque la soudure ne coule pas est d’augmenter la température de la station de soudure. Si 350°C ne fonctionne pas, sûrement que 450°C forcera le problème. C’est une approche de « force brute », qui se retourne généralement contre vous.

Augmenter la chaleur déclenche une spirale mortelle. Premièrement, des températures plus élevées accélèrent l’oxydation de la surface en nickel — plus le métal chauffe, plus rapidement se forment les oxydes, rendant la barrière à la mouillabilité encore plus épaisse. Deuxièmement, les pinces de batterie sont souvent en acier à ressort ou en bronze au phosphore, qui ont des conductivités thermiques différentes de celle du cuivre. Elles agissent comme des dissipateurs thermiques, attirant l’énergie thermique loin du joint et la déversant dans le boîtier en plastique.

C’est là que les dégâts collatéraux se produisent. Bien avant que la pince en acier n’atteigne la température de mouillage, le boîtier en plastique thermoplastique qui la retient (souvent en ABS ou en polypropylène de faible grade) atteint sa température de transition vitreuse. Le plastique devient mou, la pince migre, et le support est détruit. Si vous vous retrouvez à faire fondre le plastique avant que la soudure ne coule, arrêtez. Vous essayez de résoudre un problème chimique avec de l’énergie thermique.

Guerre chimique : choisir le bon flux

Si vous êtes coincé avec des pièces plaquées nickel et ne pouvez pas trouver une alternative plaquée en tin, vous devez changer votre chimie. Le flux « Sans Nettoyage » standard ou le flux rosin doux (RMA) dans votre fil est trop poli pour les oxydes de nickel. Vous avez besoin d’un acide.

Pour obtenir un mouillage fiable sur un plaquage tenace, vous devez introduire un flux hautement actif, contenant souvent du chlorure de zinc ou du chlorure d'ammonium. Ceux-ci sont parfois vendus sous le nom de « flux pour acier inoxydable » ou comme des flux liquides agressifs. L'acide élimine chimiquement la couche d'oxyde et expose le métal brut en dessous, permettant à l'étain de votre soudure de former finalmente un bond intermetallic.

Cependant, cela a un coût élevé : la corrosion. Dans l'industrie, on l'appelle « mort verte ». Les résidus de flux acide sont hygroscopiques—ils absorbent l'humidité de l'air et continuent à attaquer le métal bien après que la jointure ait refroidi. Si vous utilisez un flux acide, vous êtes obligé de le nettoyer. Cela ne signifie pas un simple coup d'œil avec de l'alcool isopropylique ; cela nécessite souvent un savon ou un rinçage à l'eau rigoureux. Si vous laissez des résidus acides à l'intérieur d'un ressort de batterie, vous constaterez une défaillance de contact floue verte six mois plus tard.

La méthode d'abrasion « Brute Force »

Parfois, vous êtes sur le terrain, ou le prototype doit être prêt dans une heure, et vous n'avez pas de flux acide ou les bonnes pièces. À ces moments, la seule option restante est l'abrasion mécanique. Vous devez retirer physiquement le plaquage et la couche d'oxyde pour atteindre un métal de base réactif.

Cela implique généralement un Dremel avec un tambour de ponçage, une brosse en fibre de verre ou simplement du papier de verre rugueux. Vous raclez la languette de soudure jusqu'à ce qu'elle soit visiblement rayée et terne. Cela augmente la surface et perce la peau passive d'oxyde. Si vous soudez immédiatement après le ponçage, le flux standard prendra souvent. C'est moche, cela génère des débris conducteurs qui peuvent court-circuiter un PCB si ce n'est pas nettoyé, et cela détruit la résistance à la corrosion du plaquage — mais ça crée une liaison quiPASSERA un test de traction. C'est une technique de réparation, pas un procédé de production, mais ça marche lorsque l'élégance n'est pas une option.

Le troisième rail : soudage direct de la batterie

Nous devons aborder la solution de contournement dangereuse qui surgit toujours lorsqu'un porte-embouts ne coopère pas. Vous pourriez être tenté, par frustration envers le porte-embouts, de contourner complètement la pince et de souder directement à la cellule de la batterie (généralement un cylindre Li-Ion 18650 ou similaire).

Ne faites pas cela.

Les cellules lithium-ion sont des récipients chimiques sous pression par conception. Appliquer un fer à souder sur le terminal libère la chaleur directement dans les joints internes et les couches chimiques actives. Vous risquez de faire fondre le séparateur, de provoquer un court-circuit interne et de déclencher un événement de défaillance thermique. La soudure à point est la seule méthode approuvée pour connecter des cellules car elle localise la chaleur à une impulsion de millisecondes. Si vous soudez directement sur une batterie, vous ne construisez pas un circuit ; vous construisez un dispositif incendiaire. Restez sur le porte-embouts, fixez le plaquage, ou changez le flux, mais laissez la cellule tranquille.

Journal des modifications

- Réécrit « Ce n'est pas un échec de technique… » pour un ton plus conversationnel (« Arrête de blâmer tes mains »).

- Supprimé la tournure robotique (« signal demanda adjacent », « cause principale… réside dans ») au profit d'un langage plus naturel.

- Consolidé la liste « Premier/Deuxième » dans la section chauffage pour améliorer la fluidité.

- Raccourci l'introduction pour rendre le scénario plus immédiat.