Cela se produit généralement un mardi après-midi, juste au moment où la ligne monte en régime pour une commande urgente. La machine de placement—peut-être une Panasonic NPM ou une Juki haute vitesse—bourdonne, le convoyeur avance, et les métriques du tableau de bord sont en vert. Le débit théorique semble élevé. La machine trouve les fiduciels globaux sur les rails du panneau sans une seule erreur enregistrée. Selon la géométrie des coordonnées dans le fichier de placement, tout est parfait.

Ensuite, les cartes sortent du four de refusion.

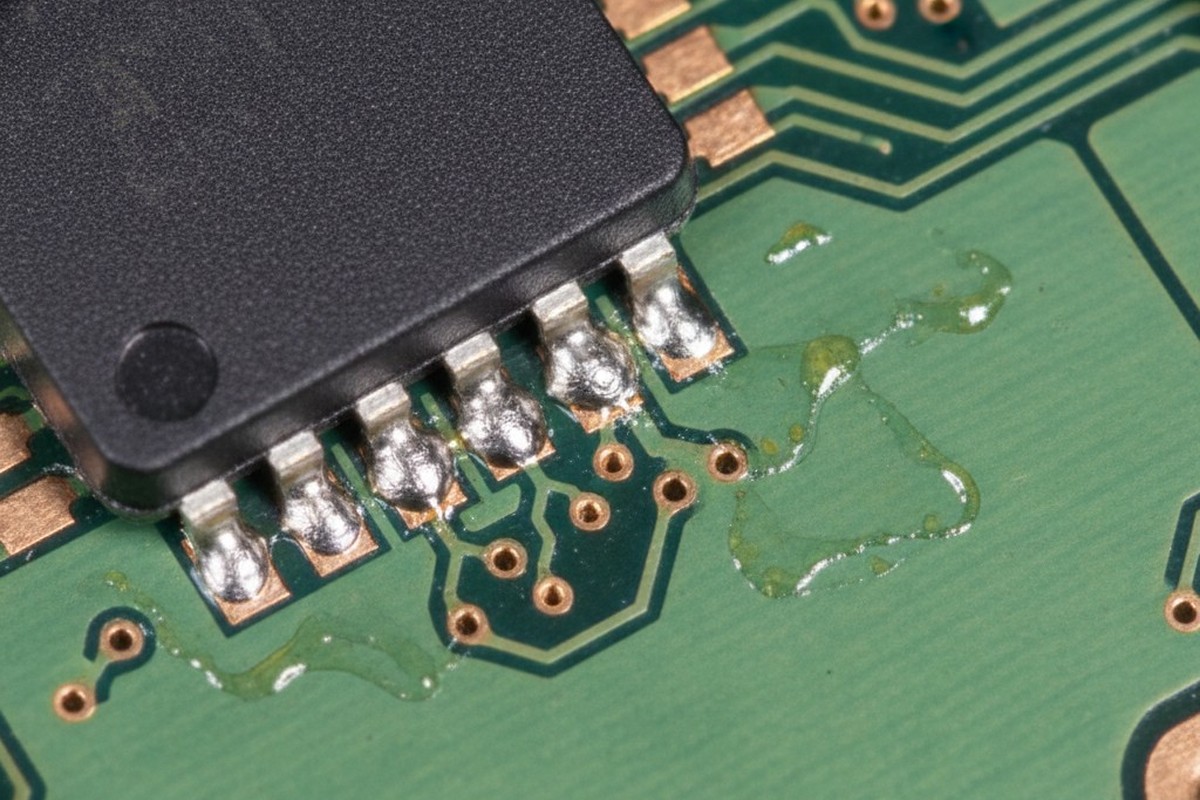

Vous regardez sous le microscope et voyez le désastre. Chaque QFN à 0,4 mm de pitch est déplacé de 0,15 mm vers la gauche. Les pads sont bridés. Les passifs 0201 sont tombés en tombstone ou sont déportés de leurs zones d’atterrissage. Vous tenez un panneau de confettis coûteux.

Le chef de projet veut savoir pourquoi la machine a échoué. Mais la machine n’a pas échoué. Elle a fait exactement ce qu’on lui a dit, basé sur les références qu’on lui a données. L’échec s’est produit il y a des semaines, dans une suite logicielle de CAO, lorsqu’un concepteur a décidé que trois fiduciels sur les rails du panneau étaient « suffisants » pour l’ensemble de l’assemblage.

La Géométrie du Lie

Il existe une incompréhension fondamentale en conception de PCB qui considère la carte comme une grille rigide et immuable. Dans l’environnement CAO, la distance entre le point d’origine (0,0) et un pad de composant à (250, 150) est une valeur absolue mathématique. Elle ne change jamais.

Sur le plancher de l’usine, cette grille est un mensonge.

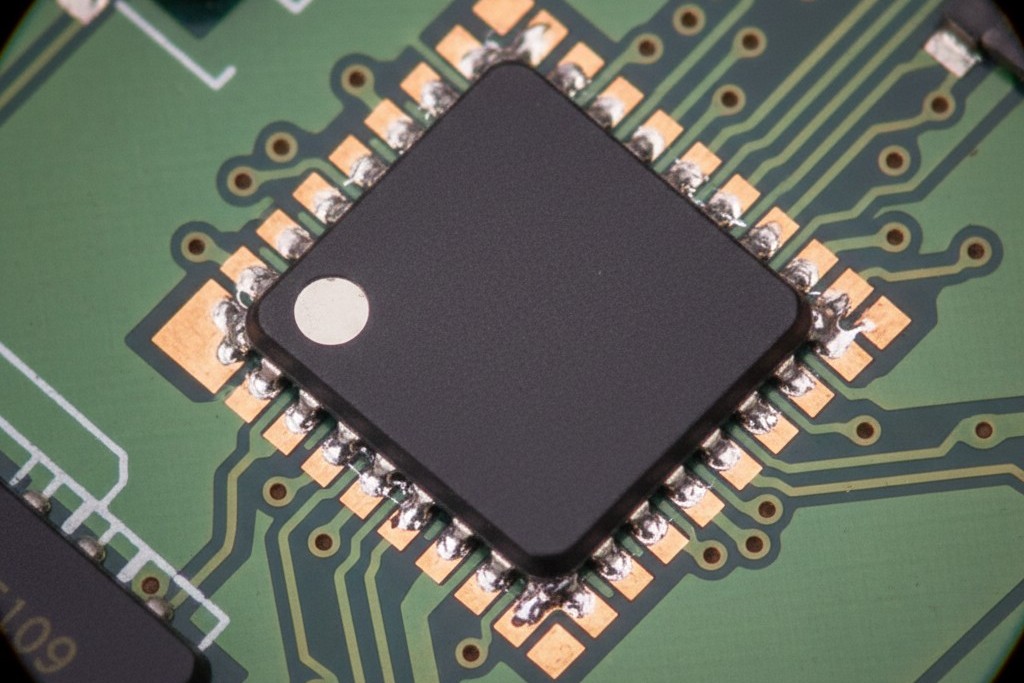

Lorsqu’une machine comprime un panneau, elle cherche les fiduciels globaux—ces cercles en cuivre généralement situés sur les rails de déchets ou dans les coins de la carte. Elle calcule la position de la carte en se basant sur ces points. Si la carte est légèrement tourné—une erreur de « theta »—, la machine compense mathématiquement, en faisant pivoter son système de coordonnées interne pour faire correspondre la carte.

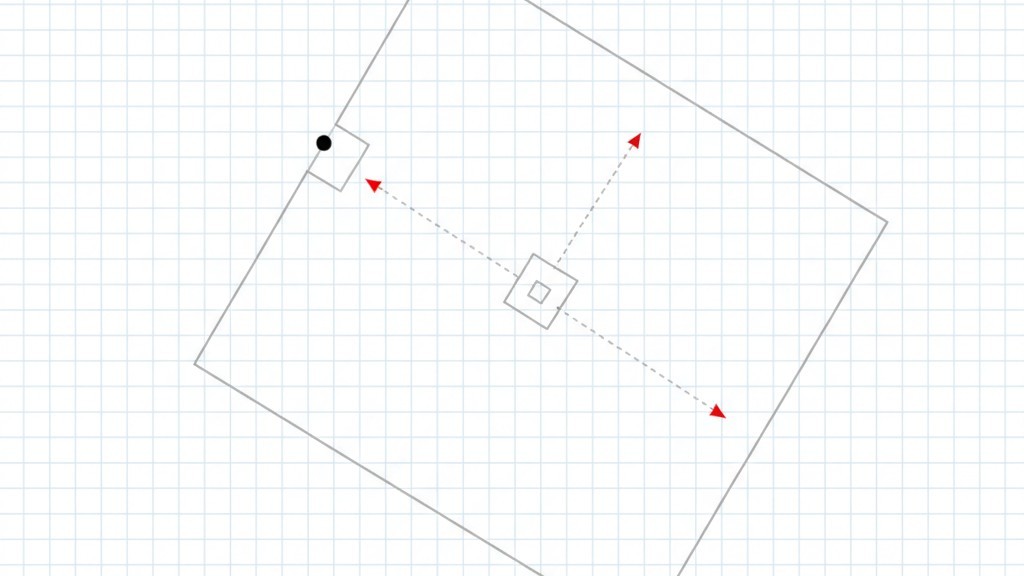

Le problème est que la géométrie exploite l’erreur sur la distance. Une erreur de rotation de seulement 0,05 degré au niveau du rail peut entraîner un déplacement négligeable d’un composant à 10 mm. Mais pour un composant situé au centre d’un panneau de 300 mm, cette minuscule erreur angulaire se traduit par un balancement latéral massif. La machine pense qu’elle place la pièce à la coordonnée parfaite, mais parce que le point de référence est si éloigné, le « bras de levier » de l’erreur amplifie le décalage.

Vous demandez à une machine d'enfiler une aiguille depuis l'autre côté de la pièce, en se basant sur une carte dessinée sur une serviette. Peu importe si la brochure de la machine prétend une précision de 30 microns. Cette précision est relative à la référence qu'elle voit. Si la référence est sur le rail et la cible à 150 mm, vous luttez contre la trigonométrie, et la trigonométrie gagne toujours.

FR-4 est une Éponge Vivante

Le levier géométrique est déjà difficile, mais il suppose que la carte elle-même est stable. Ce n’est pas le cas. Nous avons tendance à considérer les PCB comme des plaques d’acier, mais ils sont des composites de verre tissé et de résine époxy. Ils ressemblent plus à un tissu rigide qu’à un métal usiné.

FR-4 est un matériau vivant et en mouvement. Il respire avec la température. Quand vous effectuez un assemblage à double face, cette carte passe dans un four de refusion pour le premier côté, atteignant des températures supérieures à 240°C. Le matériau se dilate. Les fibres de verre maintiennent la tension. La résine durcit davantage. Lorsqu’il refroidit, il ne retrouve pas exactement ses dimensions initiales. Il rétrécit, se déforme et tourne.

Si vous travaillez avec des circuits flexibles ou des matériaux en polyimide, cette réalité est encore plus violente. Un panneau flexible peut s’étirer de manière non linéaire, ce qui signifie qu’un coin peut s’étendre de 0,1 mm tandis que le centre s’étend de 0,3 mm.

Du point de vue de la machine, c’est un cauchemar. Elle lit les fiducies du rail, mesure la distance entre elles, et remarque que la carte a rétréci de 0,5 mm sur sa longueur. Des machines haut de gamme d’ASM ou Mycronic disposent d’algorithmes de « compensation de rétrécissement » qui tentent d’égaliser cette erreur sur toute la carte en redimensionnant les coordonnées de placement.

Mais cette mise à l’échelle suppose que la distorsion est linéaire—que la carte s’est étendue de façon uniforme comme un elastique. En réalité, la déformation de la carte est comme une éponge mouillée qui sèche au soleil. La distorsion locale près de ce BGA à pitch fin au centre peut être complètement différente de celle près des connecteurs d’extrémité. La machine, ne regardant que les rails, ne peut pas le savoir. Elle applique une correction globale à un problème local.

C’est aussi pour cela que vous voyez des problèmes d’alignement de pochoirs qui ressemblent à des erreurs de placement. Si votre machine d’impression par pochoir s’aligne sur ces mêmes fiducies de rail, elle devine aussi où sont les pads. Vous obtenez une pâte à solder déposé à moitié sur, à moitié hors du pad, et le composant placé à moitié sur, à moitié hors la pâte. Le résultat est un défaut de refusion garanti.

La Fixation Locale

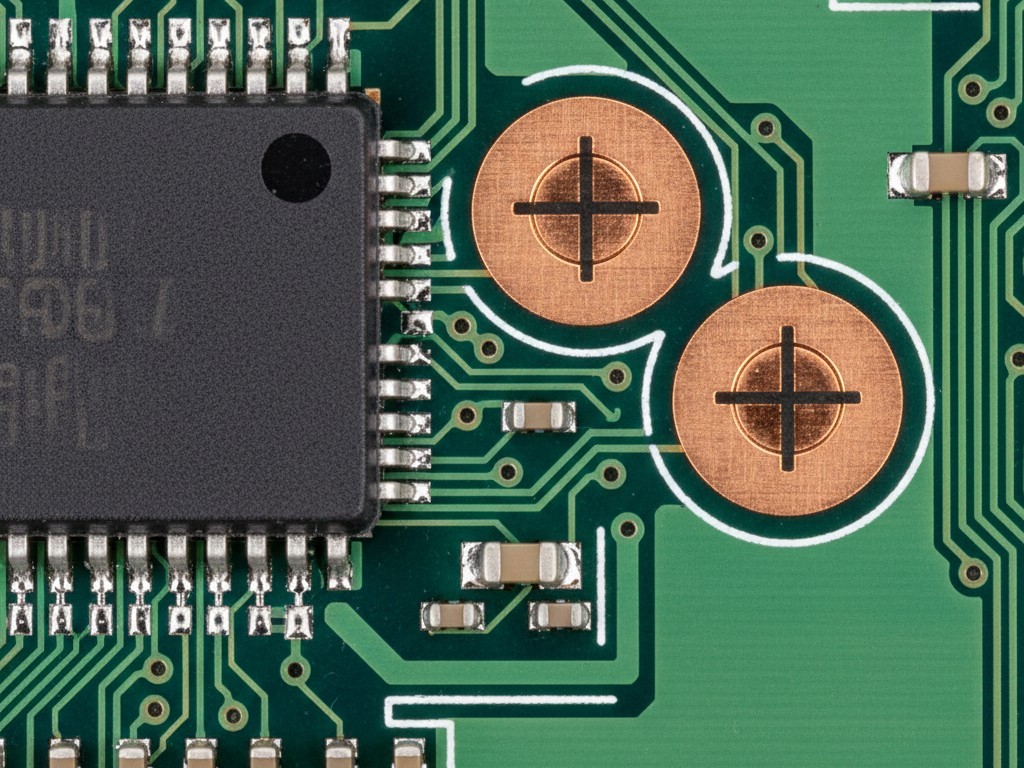

Il n’y a qu’une seule façon de vaincre la physique de la distorsion et la géométrie du levier : les Fiducies Locales.

Une fiducie locale est une marque de référence placée immédiatement à côté du composant à pitch fin. Par « à côté », nous entendons à l’intérieur du même bloc fonctionnel, souvent à 10-20 mm de la cible.

Lorsque vous forcez la machine à utiliser des fiducies locales, vous changez la donne. La machine déplace la caméra vers la zone du composant, trouve les marques locales, et réinitialise son point d’origine. Maintenant, le « bras de levier » de toute erreur de rotation est pratiquement nul. La machine ne se soucie pas que le rail du panneau soit à 5 mm, ou que la carte se soit déformée de 1 mm sur sa longueur. Elle ne se préoccupe que de la relation entre ces marques locales et les pads juste à côté.

Cela crée une « fenêtre de vérité » autour du composant. À l’intérieur de cette fenêtre, la précision relative est extrêmement élevée parce que la référence est immédiate.

Les concepteurs repoussent souvent cela. Ils soutiennent qu’ils n’ont pas l’espace. Ils veulent réserver ce carré de 1 mm x 1 mm pour une piste ou un via. Mais vous devez vous demander : quel est le coût de cet espace par rapport au coût du re-travail ? Si vous placez un QFN à pitch de 0,4 mm, un BGA à pitch de 0,5 mm, ou un connecteur haute densité, vous ne négociez pas avec un opérateur ; vous combattez les mathématiques.

La règle empirique est simple : si le pitch du composant est de 0,5 mm ou moins, il nécessite des fiducies locales. Si le composant est un BGA de plus de 400 broches, il nécessite des fiducies locales. Deux marques sont nécessaires pour corriger la rotation—généralement placées en diagonale à travers le corps du composant. Une marque ne sert à rien pour la rotation ; elle ne donne que la translation (X/Y).

Les raccourcis préférés des concepteurs (qui ne fonctionnent pas)

Lorsqu’on leur dit qu’ils ont besoin de références locales, les concepteurs astucieux essaient souvent de tricher. La tentative la plus courante est le “Via comme Fiducial”.

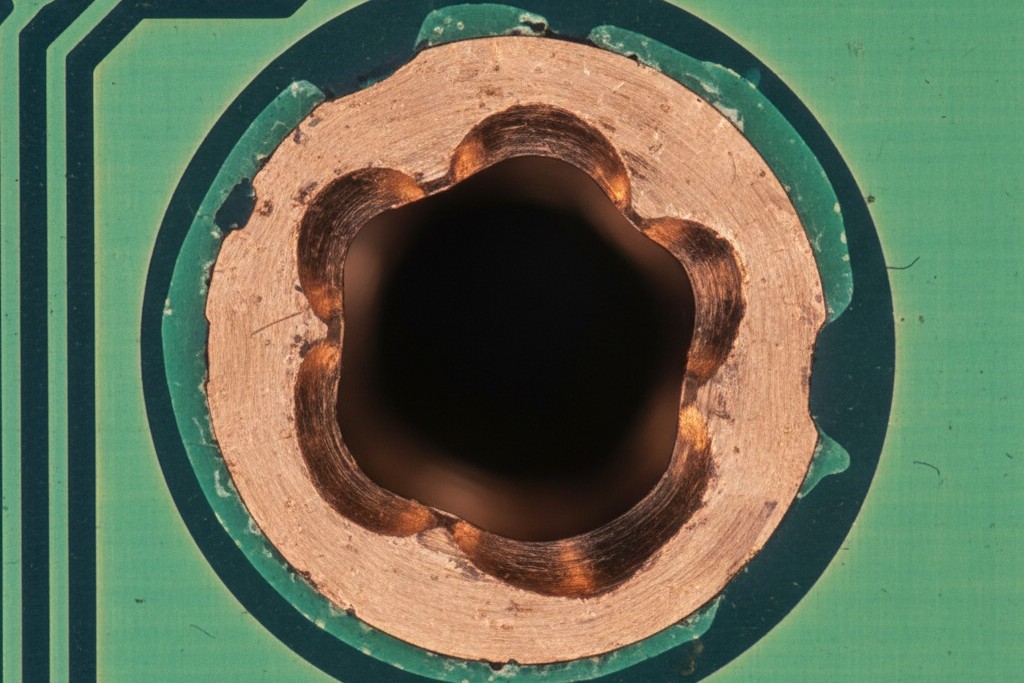

Ils pointeront vers un via près du composant et demanderont : “Ne peux-tu pas simplement demander à la caméra de regarder ce trou ?”

Non.

Une mèche de perçage mécanique dérive. La tolérance sur la position d’un trou percé est souvent de +/- 0,1 mm ou pire, selon la série de forets de l’usine. De plus, le revêtement autour du trou peut être irrégulier. Un système de vision artificielle fonctionne par contraste — spécifiquement, le contraste entre le cuivre/or brillant (ou la soudure) et la résine de soudures fondues. Un via est une cible optique désordonnée. Il a de la profondeur, des ombres et des bords irréguliers.

Utiliser un via comme point d’alignement, c’est comme essayer de calibrer un fusil de sniper en utilisant une cible peinte sur un ballon soufflant dans le vent. Vous introduisez plus d’erreur dans le système que vous n’en éliminez.

De même, ne comptez pas sur les ouvertures de la résine de soudure des pastilles elles-mêmes. La tolérance d’enregistrement de la résine de soudure est lâche (environ +/- 75 microns). La seule chose qui compte électriquement, c’est la pastille en cuivre, donc la marque d’alignement doit être gravée dans la même couche de cuivre que la pastille. C’est le seul moyen de garantir qu’elles bougent ensemble.

La Conclusion

Il ne s’agit pas de vous expliquer comment configurer ces éléments dans votre logiciel de CAO — c’est un tutoriel que vous pouvez trouver ailleurs. Il s’agit de la survie de votre série de fabrication.

Les fiducials globaux sur les rails amènent la carte dans la machine. Ils gèrent l’alignement grossier nécessaire pour transporter le panneau et placer les pièces larges et tolérantes comme les condensateurs électrolytiques ou les grands inducteurs.

Mais les fiducials locaux placent la pièce sur les pastilles. Ils sont la seule défense contre la distorsion, la rotation et l’étirement causés par le processus de fabrication. Les omettre pour gagner de la place est une fausse économie. Vous économisez un millimètre de FR-4, mais vous le payez en heures de travail pour le technicien, en coûts d’inspection par rayons X, et en “confettis coûteux” d’un panneau rejeté.

Concevez en tenant compte de la réalité du matériau, pas de la perfection de la grille.