Lorsqu'un fichier de conception arrive dans la file d'attente d'ingénierie, nous ne regardons pas d'abord le routage ou le placement des composants. Nous examinons la couche de pâte de masque.

La plupart des concepteurs considèrent cette couche comme une traduction directe des pad en cuivre : s'il y a un pad sur la carte, il doit y avoir une ouverture de la même taille dans la cytise. Cette logique 1:1 est nette, ordonnée et parfaitement mathématique dans un environnement CAO. Elle est également la cause la plus courante de défauts d'assemblage sur des cartes modernes à technologie mixte.

Le problème ? Un fichier Gerber est une carte bidimensionnelle, mais une jonction à souder est un volume tridimensionnel. Dès que l'on passe de l'écran à la fabrication, on doit gérer la dynamique des fluides, la tension de surface et les limitations physiques de la poussée de pâte métallique à travers une feuille d'acier.

Si nous coupons une cytise à l'aveugle sur la base de la sortie par défaut “couverture 100%” de votre logiciel ECAD, nous garantissons un échec. Sur une carte avec des connecteurs lourds et des microcircuits à pas fin, une approche uniforme garantit que la moitié de la carte a trop de pâte tandis que l'autre moitié en manque. Nous ne modifions pas vos données de cytise pour compliquer les choses ; nous le faisons parce que la physique l'exige.

Le soudage est un problème de volume

Oubliez la “couverture”. Nous devons penser en milliers de cubicules.

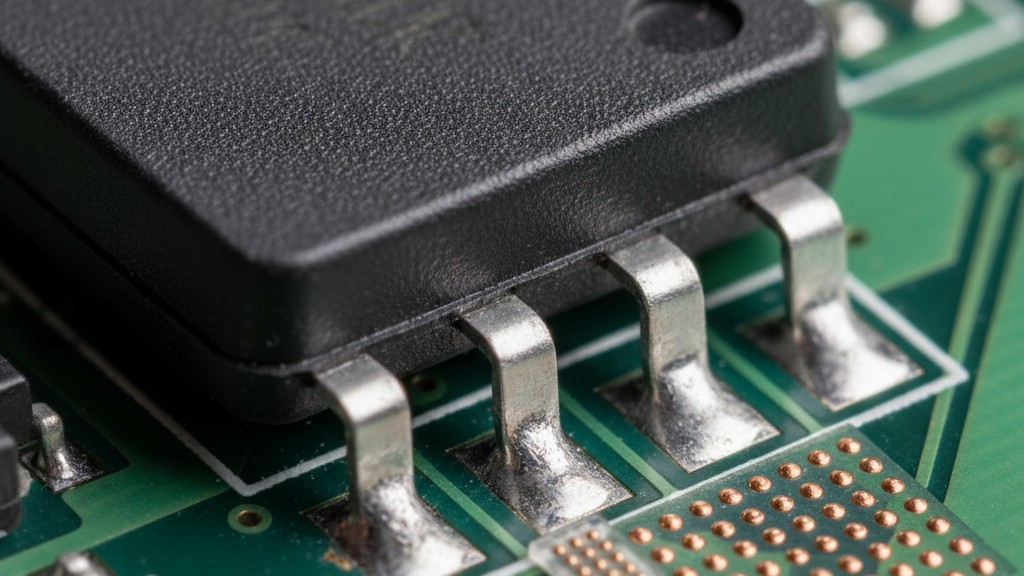

L'intégrité mécanique d'une jonction—surtout pour les composants de puissance et les connecteurs—dépend entièrement du volume du filet métallique résultant. Une pâte de pad en montage en surface standard peut sembler correcte avec une couche de pâte de 5 mils d'épaisseur, mais un connecteur à trou traversant ou un connecteur USB-C est une autre affaire.

Les concepteurs paniquent souvent lorsqu’une fiche se détache lors des essais de prototype, en supposant que la pièce elle-même est défectueuse ou que le boîtier est trop faible. En réalité, le problème est presque toujours l'épaisseur de la cytise. Un connecteur USB-C possède des jambes structurelles qui doivent être ancrées profondément dans le barrel du PCB. Si nous utilisons une feuille standard de 4 mils ou 5 mils (typique pour la plupart des cartes de signal), nous ne livrons qu'une fraction de la soudure nécessaire pour remplir ce barrel. La pâte s'imprime en surface, fond, et disparaît dans le trou, laissant un ménisque faible et affamé qui casse au premier insertion.

Pour résoudre ce problème, nous devons calculer le volume total du trou moins la broche, ajouter une marge de 10% pour la brûlure de flux, et rétroconcevoir l'ouverture de cytise pour fournir exactement cette quantité de pâte. Souvent, le pad sur la carte n'est pas assez grand pour contenir cette quantité de pâte humide. Cela nous oblige à faire un surimpression—imprimer intentionnellement de la pâte sur le masque de soudure pour qu'elle se rétracte sur le pad lors du reflow.

Le plancher du ratio de surface

Tandis que les grandes pièces affament, les petites pièces rencontrent le problème inverse : elles refusent de lâcher prise. C'est ici que la règle “du ratio de surface” devient le seuil de faisabilité.

L'impression au pochoir est une lutte entre deux forces : la tension de surface de la pâte adhérant à la pad du PCB, et le frottement de la pâte collant aux parois intérieures de l'ouverture du pochoir. Pour que la pâte se libère avec succès, la zone du pad doit être significativement plus grande que celle des parois de l'ouverture.

La norme industrielle (IPC-7525) fixe la zone de danger à un ratio de 0,66. Si le ratio tombe en dessous (par exemple, pour un BGA à pas de 0,4 mm ou un condensateur 01005), la pâte obstrue l'intérieur du pochoir plutôt que de se déposer sur la carte. Vous obtiendrez une bonne impression, peut-être deux, puis les ouvertures se bouchent. La machine d'inspection optique automatisée (AOI) commencera à signaler « soudure insuffisante » instantanément.

Nous pouvons essayer de tricher légèrement avec des nano-revêtements qui rendent l'acier hydrophobe, ce qui lubrifie efficacement les murs de l'ouverture, mais c’est une solution temporaire. Ces revêtements s’usent après 10 000 cycles ou un nettoyage agressif sous-essuie. La seule solution d’ingénierie permanente consiste à changer la géométrie : soit rendre l'ouverture plus grande (au risque de ponts), soit rendre le film du pochoir plus fin pour réduire la surface des murs.

Le conflit entre la grande pièce / petite pièce

Nous voici maintenant confrontés au conflit central de l'assemblage électronique moderne : le problème « Grande pièce / Petite pièce ». Vous pouvez avoir un régulateur de tension D2PAK lourd qui a besoin d’une montagne de soudure pour dissiper la chaleur, juste à côté d’un paquet de niveau wafer à pas de 0,35 mm qui nécessite une poussière microscopique de pâte pour éviter les courts-circuits.

Si nous utilisons une feuille de pochoir « standard » de 5 mil — le choix par défaut pour 90% de demandes de devis que nous voyons — nous condamnons l’un de ces composants. La feuille de 5 mil fournit suffisamment de volume pour le D2PAK, mais elle est trop épaisse pour la petite puce wafer ; le ratio d’aspect sera incorrect, et la pâte ne se libérera pas. Si nous passons à une feuille de 3 mil pour accueillir la petite puce, le D2PAK sera à court, conduisant à des vides et des défaillances thermiques.

Les concepteurs demandent souvent : « Pourquoi ne pouvez-vous pas simplement réduire la taille de l'ouverture pour la petite pièce ? » Nous le pouvons, mais rappelez-vous du rapport de surface : réduire la zone de l'ouverture tout en maintenant la feuille épaisse ne fait qu’aggraver le ratio. Vous ne pouvez pas résoudre un problème de Z-axis par des ajustements X-Y.

Topographie d'ingénierie : La cytise d'étape

Nous devons traiter le pochoir moins comme une feuille plate et plus comme une carte topographique.

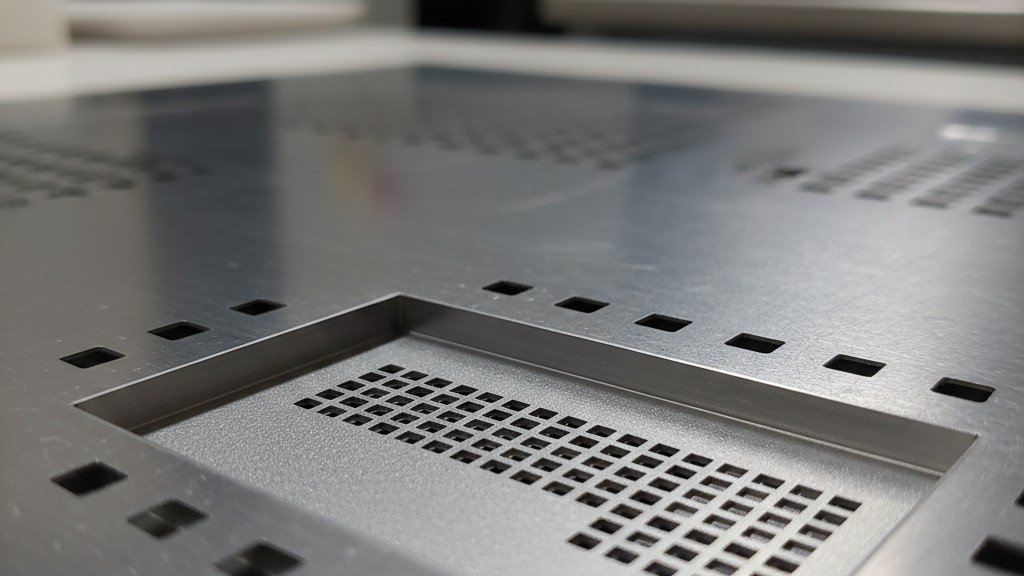

Nous utilisons des pochoirs à étape pour créer des zones d'épaisseur localisées. Pour ce D2PAK ou connecteur USB, nous pourrions « augmenter » l’étape, en soudant un onglet d’acier plus épais (disons 6 mil ou 8 mil) dans cette zone spécifique. Pour le BGA à pas fin, nous gravons une poche « étape descendante », réduisant l’épaisseur à 3,5 mil ou 3 mil juste pour l’empreinte de ce composant.

Ce n’est pas magique ; cela nécessite une disposition soigneuse. La lame du raclage est flexible, mais elle n’est pas fluide. Elle a besoin d’un espace de transition — généralement de 50 à 100 mils — pour monter ou descendre l’étape sans sauter ou racler la pâte hors des trous. Nous devons cartographier soigneusement ces zones d’évitement, en veillant à ce qu’aucun composant critique ne repose sur la pente de l’étape. Bien effectué, cela permet d’imprimer de grands volumes de pâte pour les composants Power et des dépôts délicats en haute définition pour les micro-composants en un seul passage. Cela transforme une carte qui est « ingérable » en une qui offre un rendement à 99%.

Verrières et dégazage

Les modifications de géométrie ne se limitent pas à l’épaisseur. Nous devons aussi lutter contre le comportement du flux lui-même.

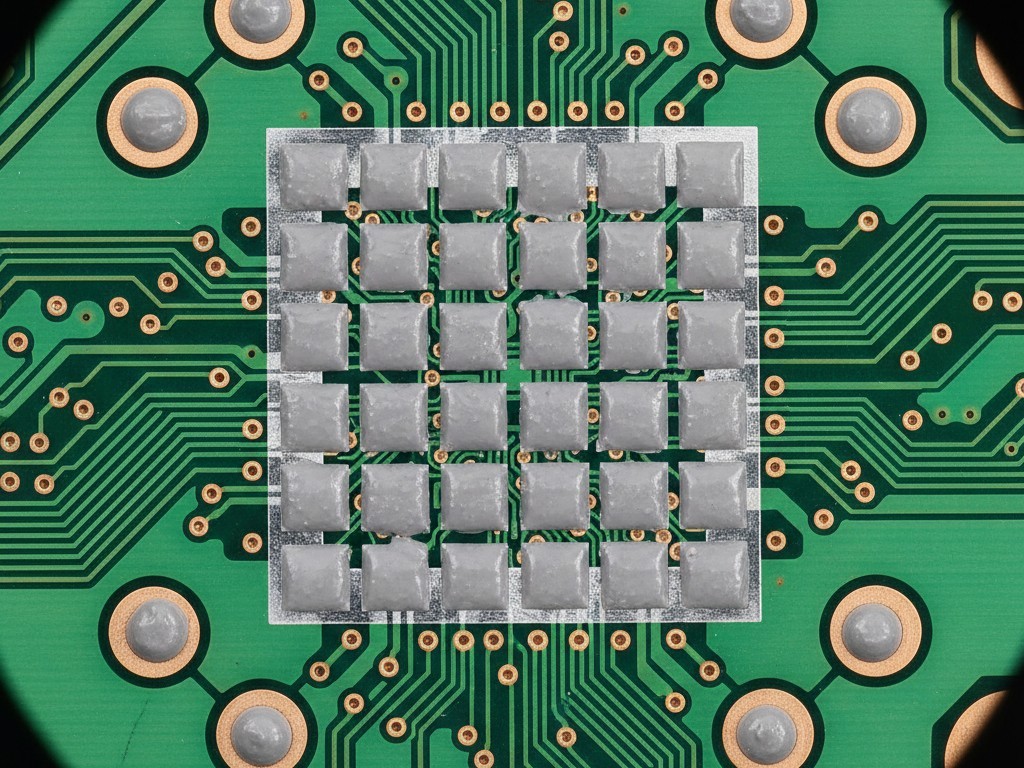

Sous de grandes pads thermiques, comme ceux sur QFN ou FET de puissance, les concepteurs tracent généralement un bloc solide de pâte correspondant à la pad en cuivre. Si nous imprimons cela, nous piégeons une grande cuve de volatiles (composant de flux) sous la puce lors du réchauffage. À l’ébullition du flux, le gaz n’a nulle part où aller, créant des vides massifs — des bulles d’air à l’intérieur de la jointure de soudure qui bloquent le transfert de chaleur.

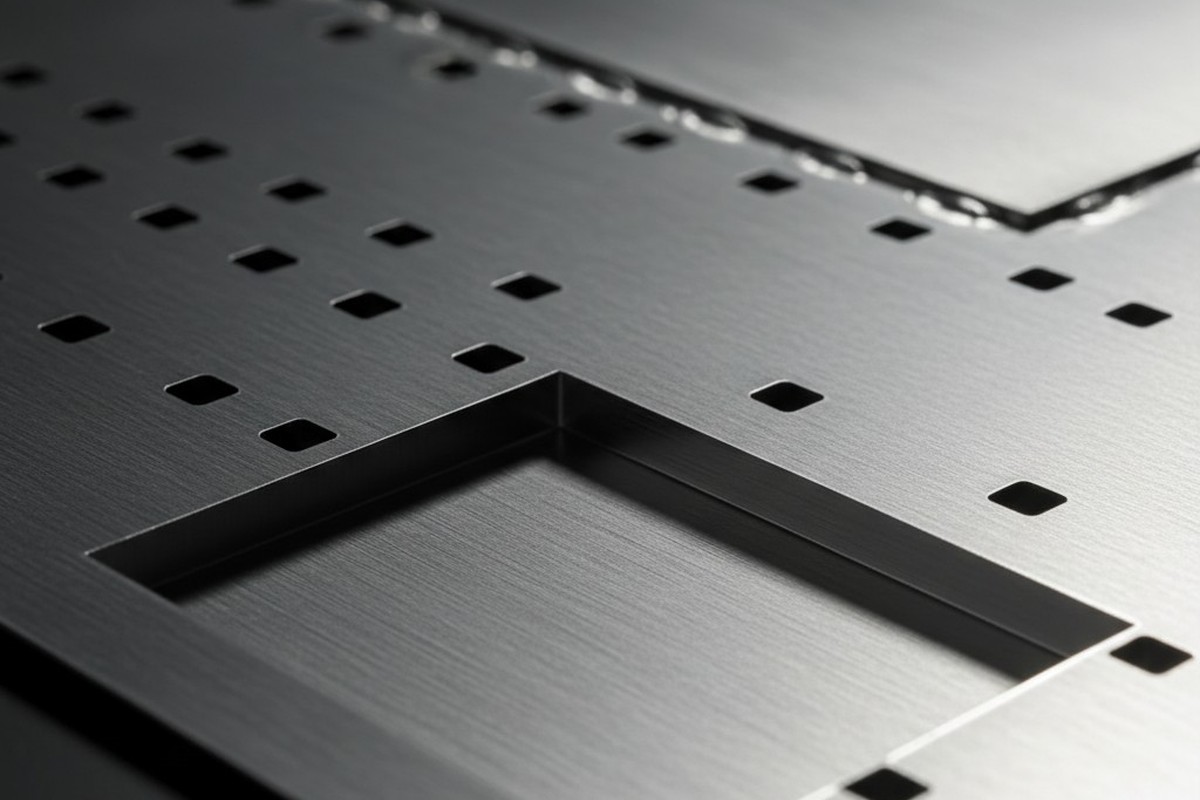

Pour éviter cela, nous ignorons le bloc solide dans le Gerber et appliquons une réduction en « fenêtre ». Nous divisons la grande ouverture carrée en une grille de carrés plus petits, séparés par des canaux en acier de 10-15 mils. Ces canaux agissent comme des autoroutes pour que le flux de dégazage s’échappe. Cela peut sembler contre-intuitif pour les ingénieurs en puissance qui veulent une transfer thermique maximale, mais l’impression moins la pâte (souvent une couverture 60-70% au lieu de 100%) aboutit en réalité à plus contact métal-sur-métal car il élimine le vide.

L'économie de la modification

Il y a souvent des réserves concernant le coût. Un pochoir standard découpé au laser pourrait coûter entre $150 et $200. Un pochoir à plusieurs niveaux avec nano-revêtement pourrait coûter entre $350 et $450. Les équipes d'approvisionnement examinent cette ligne et demandent si l’on peut simplement « faire avec » l’option standard.

Comparez cela au coût de l'alternative.

Reprendre un BGA bridgé de 0,4 mm n’est pas seulement difficile ; c’est souvent impossible sans endommager la carte ou les composants voisins. Remplacer un connecteur cassé sur une unité finie coûte cinquante fois le prix de la pièce brute. Le coût NRE (Coût de conception non récurrent) d’un pochoir approprié est une taxe unique. Le coût de gratter la soudure sur mille cartes parce que nous avons essayé de défier la physique est récurrent, douloureux, et entièrement évitable. Nous modifions les données parce que le coût d’avoir raison dès la première fois est toujours inférieur au coût de le corriger plus tard.