La pression pour réduire les délais de développement produit est implacable, mais les conséquences des retards n'ont jamais été aussi graves. Les jalons de financement glissent, les fenêtres de marché se ferment, et les concurrents expédient en premier. Pour les équipes hardware, le défi entre un prototype fonctionnel et une production pilote — un labyrinthe de dépendances, d'approbations et de réalités de fabrication — dure généralement entre soixante et quatre-vingt-dix jours. La rapidité a toujours compté, mais un délai de trente jours est-il une cible réaliste pour une Assemblage de Circuit Imprimé (PCB) complexe, ou une fiction aspirée qui prépare les équipes à l'échec ?

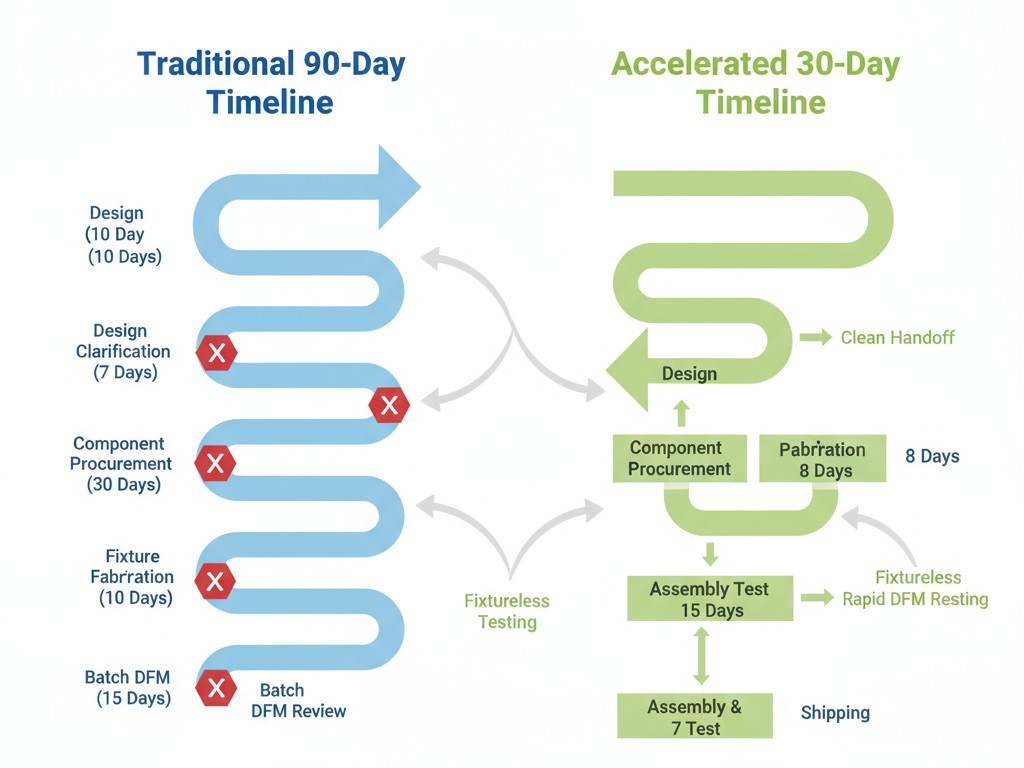

Chez Bester PCB, nous savons que la montée en puissance de trente jours est réalisable, mais seulement lorsque trois systèmes spécifiques sont optimisés en parallèle et exécutés avec précision. Il ne s'agit pas de travailler plus vite ou de couper les coins ronds. Il s'agit de démanteler les retards structurels endémiques aux flux de travail traditionnels. La différence entre un cycle de trente jours et un cycle de quatre-vingt-dix jours ne réside pas dans l'effort ; c'est la conception du processus lui-même. Lorsqu'un transfert de conception est propre dès la première passe, lorsqu'un test sans fixation élimine le goulot d'étranglement de l'outillage personnalisé, et lorsque les retours DFM se concrétisent en heures plutôt qu'en jours, tout le chemin critique se compresse. Échouer sur l'un de ces points, et le calendrier s'effondre dans la monotonie standard de l'industrie.

Ceci est le plan opérationnel pour cette exécution de trente jours, un cadre basé sur les réalités mécaniques, et non sur les promesses marketing. Nous examinerons le transfert de conception qui évite toute ambiguïté, la stratégie de test sans fixation qui élimine un retard de plusieurs semaines, et le protocole DFM qui empêche la rétroaction en ingénierie de devenir un point de congestion. Pour les équipes construisant des circuits multi-couches complexes, c'est le manuel pour réduire les risques d'un calendrier ambitieux tout en maintenant une qualité de niveau pilote.

Pourquoi Trente Jours est l'Exception, et NON la Règle

Le délai médian de l'industrie de la fabrication électronique, du210prototype approuvé à la fabrication de la carte pilote prête, oscille entre soixante et quatre-vingt-dix jours. Ce n’est pas parce que les fabricants sont lents ; c’est parce que le processus est construit comme une série de portes séquentielles, chacune introduisant une latence. Des données de conception incomplètes déclenchent des boucles de clarification qui ajoutent cinq jours avant même que la fabrication puisse commencer. Les éprouvettes de test personnalisées, essentielles pour une validation traditionnelle, ont des délais de deux à trois semaines. Les retours DFM, traités comme un processus par lot plutôt qu’un dialogue continu, peuvent brûler une semaine ou plus.

Ces retards s'accumulent. Un retard de deux jours dans le retour DFM repousse la date de début de fabrication, ce qui retarde la livraison des cartes, l'assemblage, puis les tests. Lorsqu'on prépare le montage pilote, l'objectif de trente jours s'est étendu à soixante-dix. Le problème ne réside pas dans un fournisseur ou une étape du processus unique. C'est l'accumulation de petites inefficacités dans un flux de travail où chaque étape dépend de la précédente. Sur le chemin critique, il n'existe pas de retard mineur.

Un cycle de trente jours, en revanche, est conçu pour zéro marge. Il exige que chaque transfert soit propre, chaque processus soit parallélisé, et chaque décision soit pré-résolue. C'est pourquoi il reste une exception. La plupart des organisations manquent de discipline pour fournir des données de conception complètes lors de la première passe. La plupart des fabricants manquent de capacité d'ingénierie pour un retour DFM le jour même. La plupart des flux de travail d'essai utilisent encore des fixations nécessitant des semaines de délai. La montée en puissance de trente jours n'est pas impossible ; elle est simplement impitoyable envers les inefficacités standard que les délais plus longs sont conçus pour absorber.

Le Chemin Critique : Trois étapes qui définissent votre chronologie

Tout processus de fabrication est gouverné par son chemin critique — la séquence de tâches dépendantes qui détermine le délai minimun possible de réalisation. Un retard dans n'importe quelle tâche de ce chemin prolongera le projet entier de la même durée.

Pour une montée en puissance d'un pilote PCB, le chemin critique est contrôlé par trois étapes : Précision du transfert de conception, Architecture de test sans montage, et Vitesse de retour DFM. Il ne s'agit pas de variables indépendantes mais de systèmes interconnectés. Optimiser ces trois éléments est ce qui rend une chronologie compressée réalisable. Un transfert précis détermine quand la fabrication peut commencer. Les tests sans montage déterminent quand les cartes peuvent être validées sans attendre d'outillage. Un retour rapide sur le DFM garantit que les risques de conception sont résolus avant qu'ils ne génèrent des retouches ou des retards. Ensemble, ils constituent la colonne vertébrale du processus accéléré.

1. Précision du transfert de conception

Le premier point de contrôle est la complétude du package de conception. Des données incomplètes sont la principale source de retard évitable. Lorsqu'il manque des couches dans les fichiers Gerber, qu'une liste de matériaux (BOM) ne comporte pas de numéros de pièce fabricant ou que les dessin d'assemblage sont ambigus, le processus s'arrête. Les équipes d'ingénierie sont contraintes de faire des échanges d'emails et des appels de clarification, chaque cycle consommant au moins une journée. Sur une échéance de soixante jours, c'est une nuisance. Sur une échéance de trente jours, c’est fatal.

2. Architecture de test sans montage

Le second point de contrôle concerne la méthode de validation des cartes assemblées. Les dispositifs de test en circuit traditionnels sont des assemblages mécaniques sur mesure qui alignent des sondes à ressort sur des points de test. Ils sont précis, mais aussi lents à produire, nécessitant jusqu'à trois semaines pour la conception, la fabrication et le débogage. C’est un processus sérialisé de trois semaines qui se trouve directement sur le chemin critique. Les méthodes sans montage, comme la sonde volante ou le balayage de limite, éliminent complètement cette dépendance en utilisant des sondes programmables ou une logique de test intégrée. Bien que le débit puisse être inférieur, pour des volumes pilotes de dix à cent unités, la pénalité est négligeable par rapport aux semaines de temps calendaire économisées.

3. Vitesse de retour du DFM

Le troisième point de contrôle concerne la rapidité de l’analyse de Fabricabilité. Une revue approfondie du DFM détecte les risques—espaces insuffisants, lamelles de masquage, mauvaise conception thermique—qui pourraient compromettre le rendement ou la fiabilité. Lorsque les retours du DFM arrivent dans les heures suivant le transfert de conception, les corrections sont faites avant le début de la fabrication. Lorsqu’il faut cinq jours, toute la chronologie s’en trouve retardée. Si le retour nécessite des modifications de conception, le délai s’allonge encore davantage.

Bien que les délais de composants et la complexité des cartes soient également importants, ces trois points de contrôle sont les facteurs directement contrôlés par la conception du processus. Bester PCBA les a optimisés spécifiquement pour permettre la montée en puissance sur soixante-dix jours.

La liste de contrôle du transfert de conception : Définir “Complet”

Le terme “package de conception complet” est courant, mais il est rarement défini avec assez de précision pour éviter toute ambiguïté. Un package complet n’est pas seulement un ensemble de fichiers ; c’est une garantie que l’équipe de fabrication peut passer directement à la DFM et à la planification de la fabrication, sans avoir à poser une seule question. L’incomplétude se manifeste toujours de manière prévisible : fichiers d’implantation manquants, BOM obsolètes, dessins incompatibles. Chacun déclenche une requête, et chaque requête introduit une latence.

Notre définition de la complétude est un état de zéro ambiguïté, obtenu en suivant une liste de contrôle stricte organisée autour des données de fabrication, de l’intégrité du BOM et de la documentation d’assemblage.

Fichiers Gerber et données de fabrication

L'ensemble Gerber doit inclure toutes les couches : cuivre, masque de soudure, sérigraphie et masque de paste, chacune correctement nommée. Le fichier de forage doit spécifier toutes les tailles de trous et les exigences de placage. Le dessin de fabrication doit fixer dans les dimensions du circuit, la configuration des couches, le type de matériau (par exemple, FR-4 ou stratifié à haute fréquence), les poids de cuivre et la finition de surface. Pour les circuits à impédance contrôlée, la configuration doit définir l'épaisseur du diélectrique, les valeurs d'impédance cibles et les pistes spécifiques nécessitant un contrôle. Des données de fabrication ambiguës sont la cause la plus courante de retard. Lorsqu’un fabricant doit deviner, l’horloge tourne déjà.

Intégrité de la nomenclature

La nomenclature (BOM) est la liste autoritaire de tous les composants à sourcer et à assembler. Une BOM complète doit inclure des désignateurs de référence, la quantité, le nom du fabricant et—le plus critique—le numéro de pièce complet du fabricant pour chaque ligne. Une BOM qui liste « résistance 10k 0402 » n’est pas exploitable. Celle qui liste « Yageo RC0402FR-0710KL » l’est, car elle spécifie un composant exact, achetable.

Une BOM incomplet crée deux modes de défaillance : des retards d’approvisionnement et des erreurs d’assemblage. Des numéros de pièce génériques obligent à clarifier ou à faire des substitutions risquées. Des désignateurs de référence non correspondants entre la BOM et les Gerbers conduisent à des composants mal placés et à des reprises. De plus, l’intégrité s’étend à la disponibilité. Une BOM n’est pas complète si la moitié des pièces ont des délais d’approvisionnement de douze semaines. Validation de la disponibilité des composants avant la passation est non négociable.

Une liste de vérification de la BOM pour un délai de trente jours comprend :

- Numéros de pièce du fabricant pour tous les composants ; pas de gènes.

- Désignateurs de référence correspondant exactement aux fichiers Gerber et d’assemblage.

- Validation des délais de livraison pour tous les composants.

- Numéros de pièce alternatifs pour tous les composants en sourcing unique ou à risque élevé.

- Marquage clair de tout composant fourni par le client.

Documentation d’assemblage et fichiers de placement des composants

La documentation d’assemblage comprend le dessin d’assemblage, un fichier de placement (ou Centroid), et toute instruction spéciale. Le dessin doit servir de référence visuelle pour l’emplacement, l’orientation et la polarité de chaque composant, généré à partir du layout final du PCB. Le fichier de placement fournit les coordonnées X-Y que utilise la machine de placement pour l’automatisation.

Les instructions spéciales concernent des processus non standard : un connecteur à assembler après le revêtement conformal, un composant sensible à la chaleur nécessitant un profil de refusion inférieur, ou un CI nécessitant un chauffage d’élimination de l’humidité. Ces détails semblent évidents pour l’équipe de conception mais sont invisibles pour le technicien d’assemblage. Une documentation complète élimine toute interprétation et maintient la ligne en marche.

Stratégie de test sans fixation : Éliminer le goulot d'étranglement

Les tests valident qu’un PCBA assemblé fonctionne avant de passer à l’étape suivante. Les flux de travail de fabrication traditionnels s’appuient sur des dispositifs de test personnalisés pour accéder physiquement aux points de test sur le circuit. Pour une production en volume élevé, l’investissement initial dans un dispositif personnalisé est justifié par sa rapidité et sa répétabilité. Pour les petites séries pilotes, le dispositif constitue un goulot d’étranglement.

Pourquoi les installations traditionnelles brisent le modèle de trente jours

Une fixation de test personnalisée est un assemblage mécanique qui doit être conçu, fabriqué et validé avant de commencer les tests. Ce processus de plusieurs semaines implique d'analyser la disposition, de créer un design de fixation, d'usinier le matériel et de déboguer l'assemblage final. Pour une carte complexe, cela peut facilement prendre trois semaines.

Ceci est une dépendance sérialisée. L'assemblage ne peut pas passer au test tant que la fixation n'est pas prête. Dans un calendrier de soixante jours, un délai de trois semaines pour la fixation est gérable. Dans un calendrier de trente jours, cela occupe la moitié du temps, ne laissant aucune marge d'erreur. La solution est une stratégie de test sans fixation, qui permet de commencer le test dès que les plans sortent de la chaîne d'assemblage.

Probe volante et Scan de frontière comme alternatives

Probe volante Les systèmes de test utilisent deux ou plusieurs sondes contrôlées de manière indépendante qui se déplacent vers des points de test spécifiques pour effectuer des mesures électriques. La séquence de test est programmée directement à partir des données CAO, donc il n'y a pas de fixation physique à construire. Le temps de configuration se compte en heures, pas en semaines. Le compromis concerne le débit ; le test est séquentiel, il prend donc plus de temps par carte. Pour des prototypes de dix à cinquante unités, c'est un compromis extrêmement favorable. Un test de cinq minutes qui élimine une attente de trois semaines est une décision facile.

Scan de frontière C'est une autre méthode sans fixation qui utilise une logique de test intégrée dans les CI supportant la norme IEEE 1149.1 (JTAG). Elle permet à l'équipement de test de contrôler et d'observer l'état des broches des CI sans contact physique, ce qui est inestimable pour les cartes avec des BGA haute densité où les points de test sont inaccessibles. Sa limitation est qu'elle ne fonctionne qu'avec des composants avec support intégré. Pour les cartes avec des types de composants mélangés, le scan de frontière est souvent combiné avec un probe volante pour atteindre une couverture complète.

Compromis de couverture du test pour les volumes pilotes

Les tests sans fixation ne sont pas sans compromis. La couverture du test peut être moindre comparée à celle d'une fixation complète à plusieurs broches. Pour la production en volume élevé, où le coût d'un défaut échappé est multiplié par des milliers, maximiser la couverture est primordial. Pour les prototypes, où l'objectif principal est de valider la fonctionnalité de la conception et de détecter les défauts majeurs d'assemblage, la couverture des méthodes sans fixation est généralement suffisante. L'essentiel est de choisir une stratégie de test qui équilibre couverture, délai et coût selon les besoins spécifiques du projet, et non de suivre la méthode traditionnelle par habitude.

Temps de réponse DFM : La boucle de rétroaction qui compte

L'analyse DFM permet aux ingénieurs en fabrication de repérer les problèmes susceptibles de nuire au rendement, à la fiabilité ou au coût. Chaque carte fait l'objet d'une revue. La seule question est de savoir si cela se déroule de manière proactive, dans le cadre d'une boucle de rétroaction structurée avant la fabrication, ou de manière réactive, sous forme d'une série de problèmes découverts en ligne, entraînant des retards et des rebuts. La différence détermine souvent si un délai est de trente ou soixante jours.

Ce que le DFM détecte avant la fabrication

Une revue DFM met en évidence des règles de conception qui sont techniquement conformes aux spécifications mais ne laissent aucune marge pour la variation du processus, comme une largeur de trace qui correspond au minimum absolu du fabricant. La revue recommandera une dimension plus sûre qui ne coûte rien mais améliore considérablement le rendement. Elle valide la superposition des couches selon les exigences d'impédance et vérifie la disposition des composants pouvant interférer avec l'outillage ou causer des défauts de refusion comme le tombstoning.

La valeur de DFM ne réside pas seulement dans l'identification des problèmes ; il s'agit de les identifier quand ils sont peu coûteux et rapides à corriger. Une violation de l'espacement des traces détectée lors du DFM correspond à une modification de disposition d'une heure. La même violation détectée après fabrication signifie jeter les cartes et recommencer — un retard de deux semaines. C'est pourquoi le temps de réponse DFM est critique.

La variable de capacité d'ingénierie

Le temps de réponse DFM ne dépend pas uniquement de la complexité du design ; il dépend également de la capacité d'ingénierie disponible. Une carte simple peut être revue en heures par un ingénieur expérimenté, mais cela prendra toujours plusieurs jours si cet ingénieur est en retard.

Chez Bester PCBA, nous structurons notre capacité d'ingénierie pour fournir un retour DFM le jour même ou le lendemain pour les projets en processus accélérés. Il s'agit d'un choix opérationnel délibéré, nécessitant une équipe d'ingénierie plus grande et une priorisation disciplinée. C'est un investissement dans la rapidité, et c'est un facteur clé pour respecter le calendrier compressé.

Comment agir rapidement sur les retours de DFM

La vitesse à laquelle une équipe de conception agit sur les retours DFM détermine quand la carte passe à la fabrication. L'approche la plus efficace consiste à considérer le DFM comme un processus synchrone. Lorsque la conception est transmise, l'équipe doit être prête pour une itération rapide. Pour les cartes critiques, nous recommandons une session de revue en direct où les ingénieurs de fabrication et de conception résolvent les problèmes en temps réel.

L'itération est l'ennemi du calendrier de trente jours. Chaque boucle ajoute des jours. La meilleure façon de la minimiser est de livrer une conception propre, manufacturable dès le départ, ce qui revient à la liste de contrôle de transfert. Une conception claire entraîne peu de retours DFM, et la boucle se boucle rapidement.

Complexité du tableau et limite de faisabilité

Le calendrier de trente jours est réalisable pour un large éventail de cartes, mais pas toutes. La complexité est la variable principale qui détermine la faisabilité. Une carte simple à deux couches peut être terminée en quelques jours. Une carte rigide-flex à douze couches avec vias aveugles et enterrés, paires contrôlées en impédance, et BGA à pas de 0,4 mm nécessite des cycles de fabrication plus longs et une assembly plus intensive, ce qui étire le calendrier.

- Nombre de couches est le facteur le plus simple. Une carte à quatre couches prend trois à cinq jours pour être fabriquée ; une carte à douze couches avec vias aveugles peut prendre dix à douze. Pour les cartes de plus de huit couches, le délai de trente jours devient considérablement plus serré.

- Densité de composants et types de packages influent également sur la faisabilité. Une carte avec des composants passifs en 01005 et des BGA à pas de 0,4 mm nécessite un contrôle de processus plus strict lors du refusionnement et augmente le risque de défauts nécessitant une rework.

- Contrôle de l'impédance ajoute de la complexité de fabrication et un risque DFM. Elle nécessite une épaisseur de matériau précise et une validation, et si l'impédance est hors de prix, les cartes doivent être jetées et refabriquées.

L'objectif n’est pas de décourager les conceptions complexes, mais de fixer des attentes réalistes. Pour une carte à six couches avec des composants standards, une montée en puissance de trente jours est conservatrice. Pour une carte à dix couches avec des BGA denses et des tolérances d'impédance strictes, c’est réalisable mais exige une exécution parfaite sans marge d’erreur.

Exécuter la montée en puissance de trente jours : Un cadre intégré

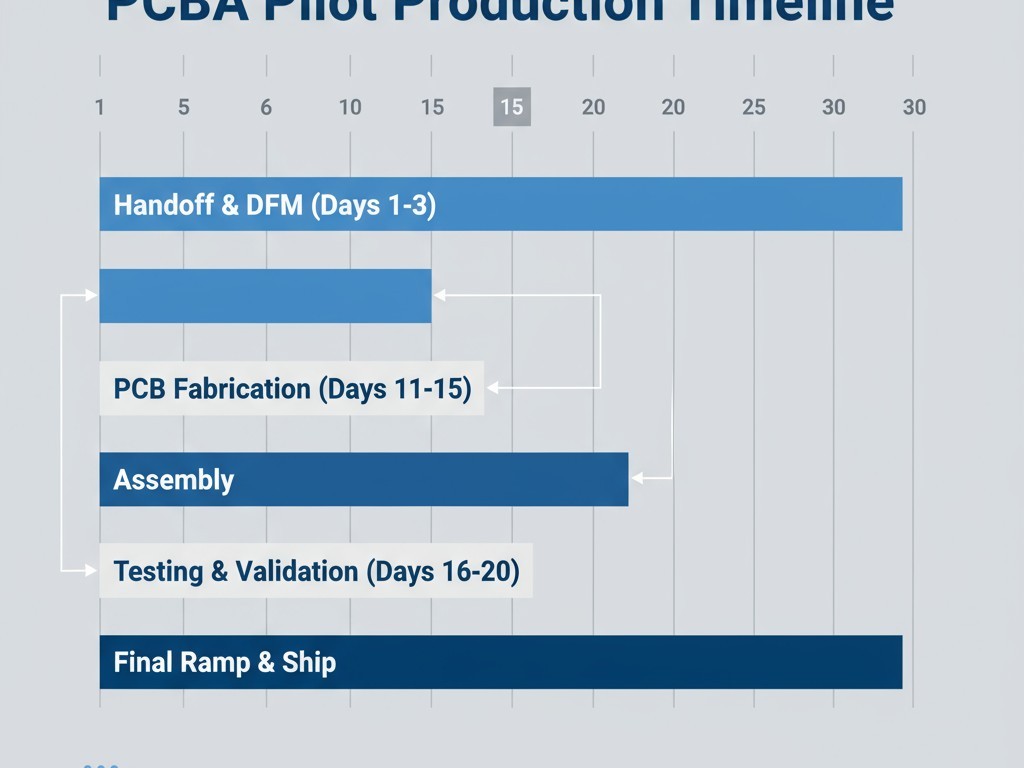

Le calendrier de trente jours est une séquence soigneusement chorégraphiée. Ce cadre décrit une progression réaliste jour par jour pour une carte complexe de 6 à 8 couches avec une quantité pilote de vingt à cinquante unités.

Jours 1–3 : Transfert et DFM Le premier jour, le pack de conception complet arrive. La revue DFM commence immédiatement. À la fin du deuxième jour, les retours sont livrés. Le troisième jour, l’équipe de conception soumet des fichiers corrigés, et la carte est prête pour la fabrication. Cette phase prouve la valeur de la liste de contrôle de transfert ; un pack incomplet peut étendre cette phase à une semaine, tuant immédiatement le calendrier.

Jours 4–10 : Fabrication du PCB La fabrication commence le quatrième jour. Pour une carte à six couches, cela implique l'imagerie, la lamination, le perçage, la galvanoplastie et la finition. Cette partie du délai est la moins compressible, car dictée par des processus physiques. Les cartes vierges sont expédiées à l’installation d’assemblage le dixième jour.

Jours 11–15 : Assemblage L'assemblage des composants et la fabrication des pochoirs ont lieu au onzième jour. L'impression de la pâte à souder, la pose et la refusion se déroulent au cours des deux jours suivants, suivis de tout montage manuel. L'inspection est terminée au quinzième jour. Le plus grand risque ici est la disponibilité des composants, c'est pourquoi la validation du délai de livraison lors du transfert est non négociable.

Jours 16–20 : Test et validation Les tests sans fixture commencent au seizième jour, dès que les cartes sont disponibles. Les défauts de montage sont identifiés et corrigés dans les jours qui suivent. Comme aucun fixture personnalisé n'est requis, cette phase commence immédiatement après le montage. Avec des fixtures traditionnels, le test ne commencerait pas avant le vingt-cinqième jour ou plus tard.

Jours 21–30 : Montée en puissance pilote et validation finale Au jour vingt et un, les premières cartes ont été testées et le processus de montage affiné. Les unités pilotes restantes sont fabriquées, testées et validées. L'inspection finale, l'emballage et l'expédition ont lieu d'ici le trente. L'équipe produit dispose maintenant d'unités pilotes fonctionnelles, ayant économisé trois semaines par rapport à un cycle traditionnel.

Les dépendances critiques sont claires. La DFM doit être terminée d'ici le troisième jour. La fabrication doit se finir d'ici le dixième jour. Les tests sans fixture doivent commencer d'ici le seizième jour. Chaque étape permette la suivante. Lorsque ces trois systèmes sont optimisés, le calendrier de trente jours n'est pas un objectif ambitieux. C'est le résultat naturel d'un processus bien conçu.