Une seule défaillance de popcorn peut mettre toute la carte au rebut. Lorsqu’elle se produit lors de l’inspection finale — ou pire, en service — le coût se multiplie. Le composant fissuré, la reprise, le retard dans l’expédition, et l’érosion de la confiance du client résultent tous d’une cause évitable : l’humidité absorbée dans des emballages en plastique qui vaporise explosivement lors du refusionnage. Pour les équipes manipulant des composants MSL3 et supérieurs, ce n’est pas un accident rare. C’est une défaillance prévisible qui survient lorsque les contrôles de durée de vie sur le sol échouent ou lorsque les procédures de cuisson dévient en dehors des paramètres sûrs.

La solution ne repose pas sur la devinette ; elle repose sur un contrôle systématique. La manipulation correcte du niveau de sensibilité à l’humidité (MSL) n’est pas une initiative avancée de qualité pour les opérations à volume élevé. C’est une discipline opérationnelle de base. Même de petites équipes peuvent la mettre en œuvre avec un suivi manuel, un stockage à sec modeste et un respect rigoureux des profils de cuisson éprouvés. Construire ce système est difficile, car les connaissances nécessaires sont souvent dispersées entre les normes, les directives des fournisseurs et le savoir tribal.

Ce guide fournit un cadre opérationnel complet pour les composants MSL3 à MSL6. Nous couvrirons la physique des dommages causés par l’humidité, définirons le vocabulaire des évaluations MSL et de la durée de vie sur le sol, puis passerons en revue les étapes pratiques pour suivre, stocker et cuire les composants — tout en évitant les défaillances sans surcharger une petite équipe. L’accent est mis sur des systèmes fiables et maintenables, pas sur la reproduction de l’infrastructure d'entreprise.

Pourquoi l'humidité détruit les composants lors du reflow

À un niveau microscopique, les composants encapsulés en plastique sont poreux. Lorsqu’ils sont exposés aux conditions atmosphériques normales, ils absorbent l’humidité de l’air, qui diffuse dans le composé en plastique et les interfaces entre la puce, la fixation de la puce et le composé de moulage. Ce n’est pas une condensation en surface ; c’est une absorption profonde où les molécules d’eau migrent dans la matrice du matériau, guidées par le gradient d’humidité entre l’emballage et l’air ambiant. La vitesse d’absorption dépend de l’emballage, du plastique et de l’humidité ambiante, mais pour tout emballage non hermétique, elle est inévitable.

La catastrophe se produit lors du refusionnement. Lorsqu’un composant chargé d’humidité monte vers le pic de 250–260°C requis pour la soudure sans plomb, l’eau absorbée ne s’évapore pas simplement. Elle se vaporise violemment à l’intérieur de l’emballage scellé. La vapeur d’eau piégée provoque une augmentation de la pression interne, dépassant la résistance mécanique des liaisons entre la puce, le composé de moulage et d’autres couches internes.

Le résultat est une délamination, où les couches se séparent, ou une fissure totale dans l’emballage. C’est l’effet « popcorn », nommé d’après le son audible que peut produire un composant lorsqu’il se fracture sur la ligne de production. Beaucoup de défaillances sont cependant silencieuses, découvertes seulement plus tard lors de l’inspection ou après une défaillance sur le terrain.

Le stress est plus élevé dans les emballages plus grands et ceux avec des matériaux mixtes qui se dilatent à des taux différents. Un petit SOT-23 pourrait tolérer plus d’humidité qu’un grand BGA ou QFN parce que le volume de vapeur et le levier mécanique sont plus faibles. C’est précisément pourquoi les évaluations MSL existent : elles quantifient la tolérance d’un emballage à l’humidité, établissant une limite de temps dure pour l’exposition à l’air avant qu’il ne devienne une bombe à retardement dans le four à refusion.

Comprendre ce mécanisme est crucial. Les limites de durée de vie sur le sol ne sont pas arbitraires. La défaillance est probabiliste — certains composants d’un lot peuvent survivre tandis que d’autres se fissurent — ce qui peut donner une fausse impression que les contrôles sont inutiles, jusqu’à ce qu’une défaillance critique se produise dans un assemblage à haute valeur.

À quoi ressemblent les échecs de Popcorn

Reconnaître une panne de popcorn nécessite de savoir où regarder. Extérieurement, le signe le plus évident est une fissure à la surface de l'emballage, souvent allant d'un bord vers le centre. Dans les cas graves, l'emballage peut se gonfler car la surface supérieure se soulève de la délamination interne. Ce sont les défaillances détectées lors d'une bonne inspection visuelle.

Beaucoup de défaillances sont internes et invisibles à l’œil nu. La délamination entre la puce et le cadre de liaison ne se propagera pas toujours à la surface. Ces défauts latents peuvent passer des tests visuels et même électriques de base, pour ne se manifester qu’après cycle thermique ou après une défaillance en service. C’est ce qui rend les défaillances popcorn si insidieuses : les dommages sont causés lors du refusionnement, mais le symptôme peut être retardé de semaines ou de mois. Pour les équipes avec inspection par rayons X, la délamination apparaît sous forme de vides sombres aux interfaces internes, souvent près des bords de la puce.

Au moment où vous voyez une défaillance popcorn, votre système de contrôle est déjà en panne. L'objectif est la prévention, qui commence par la compréhension et le respect des classements MSL.

Comment les notes MSL définissent vos exigences de contrôle

Les classifications de Niveau de Sensibilité à l'Humidité, définies par IPC-JEDEC J-STD-020, classent les composants en fonction du temps qu'ils peuvent passer exposés aux conditions ambiantes avant de risquer un dommage lors du reflow. Le fabricant détermine cette classification par des tests contrôlés et l'affiche sur le sac de barrière contre l'humidité (MBB) ainsi que dans la fiche technique. Pour une équipe de production, la classification MSL guide chaque décision concernant le suivi de la durée de vie sur site et le stockage.

Les classifications vont de MSL1 (durée de vie illimitée au sol) à MSL6 (quelques heures d'exposition avant cuisson obligatoire). Les niveaux qui exigent une attention particulière sont MSL3 et plus, où la durée de vie au sol est suffisamment courte pour expirer pendant la production normale.

- MSL3 : 168 heures (une semaine) de durée de vie au sol à ≤30°C et 60% HR.

- MSL4 : 72 heures (trois jours).

- MSL5 : 48 heures.

- MSL5a : 24 heures.

- MSL6 : Doit être réchauffé dans le délai spécifié sur l'étiquette (TOC), souvent seulement 4 à 6 heures. Ce sont des cas rares mais critiques à suivre.

L'horloge commence au moment où le sac de barrière à humidité est ouvert. Peu importe si les composants sont sur une étagère ou placés sur une carte ; l'absorption est continue. La seule façon d'arrêter l'horloge est de ramener les composants dans un environnement sec (en dessous de 10% HR) ou de les cuire pour réinitialiser leur état.

Trouver la classification MSL est simple. Les composants dans le sac auront une étiquette indiquant le MSL, la durée de vie au sol et les conditions sous lesquelles cela s'applique. Si l'étiquette est absente, la fiche technique du composant précisera la classification. Pour les petites équipes, maintenir une liste de référence simple associant les numéros de pièce fréquemment utilisés à leurs niveaux MSL peut faire économiser beaucoup de temps.

Une nuance critique : la durée de vie en stockage n'est pas une constante universelle. Les valeurs standard supposent 60% RH ou moins. Si votre zone de production est plus humide, la durée de vie effective diminue. L'approche conservatrice consiste à toujours utiliser les valeurs standard plutôt que d'essayer de s'ajuster aux conditions locales, ce qui introduit un risque d'erreur de mesure.

Pourquoi les composants MSL1 et MSL2 sont différents

Les composants MSL1 ont une durée de vie illimitée dans des conditions standard. Ils sont généralement hermétiquement scellés (par exemple, emballages en céramique) ou sont de très petites boîtes en plastique. Les composants MSL2 ont une durée de vie d'un an, ce qui est trop long pour nécessiter un suivi actif dans un scénario de production réaliste. Votre focus, ainsi que celui de tout système MSL opérationnel, devrait être sur MSL3 et plus — les composants qui peuvent et expireront lors d’un cycle de production normal.

Suivi de la durée de vie sur le sol sans logiciel d'entreprise

Le principe du suivi de la durée de vie en stockage est simple : enregistrer la date d'ouverture d'un sac de barrière à hygrométrie, calculer le délai d'expiration et s'assurer que le composant est utilisé ou renvoyé dans un stockage sec avant cette date limite. Les petites équipes n'ont pas besoin de logiciels MES pour cela; elles ont besoin d'un processus manuel discipliné.

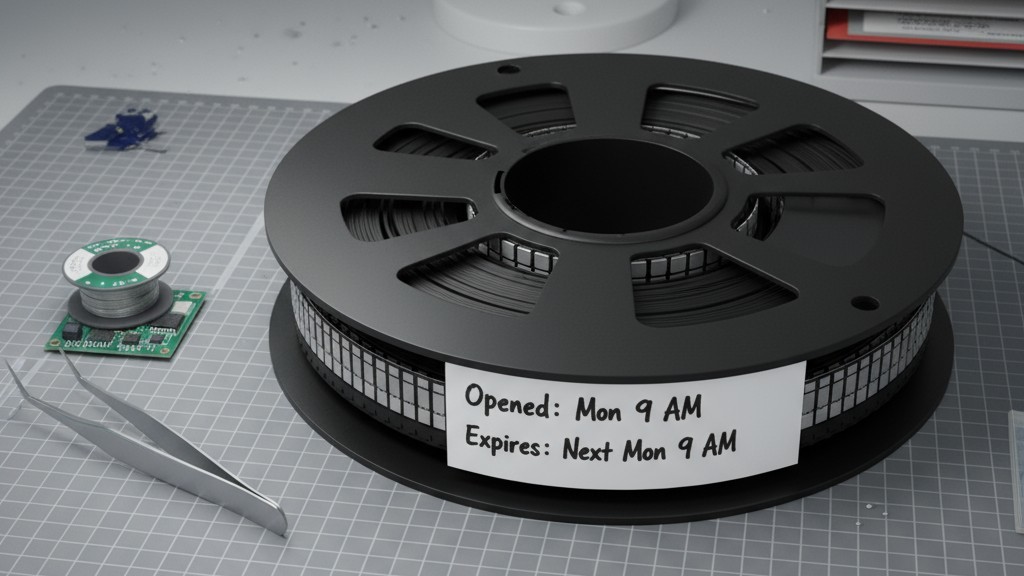

La méthode la plus simple consiste à mettre une étiquette sur l'emballage du composant. Lorsqu'un sac est ouvert, notez la date et l'heure d'ouverture directement dessus avec un marqueur permanent. Pour éliminer les suppositions, inscrivez également la date et l'heure d'expiration calculées. Par exemple, pour un composant MSL3 ouvert un lundi à 9h, l'étiquette doit indiquer : « Ouvert : lun 9h, Expire : lun suivant 9h ». Ce repère visuel permet à quiconque d’évaluer l’état du composant en un coup d’œil.

Pour ajouter de l'urgence, certaines équipes utilisent des autocollants codés par couleur : vert pour plus de 48 heures restantes, jaune pour 24-48 heures, et rouge pour moins de 24. Ce système fonctionne bien lorsque les composants sont sur des étagères ouvertes et que les opérateurs doivent rapidement identifier les pièces proches de la date d'expiration.

Pour le suivi centralisé ou les audits, un simple registre sous forme de feuille de calcul est efficace. Il doit comporter des colonnes pour le numéro de pièce, MSL, ID du sac, heure d'ouverture, heure d'expiration et statut. Lorsqu'un sac est ouvert, une entrée est créée. Lorsqu'il est consommé, l'entrée est clôturée. S'il est déplacé en stockage sec, le statut est mis à jour en « en pause ». Cette méthode nécessite une discipline en temps réel mais fournit un enregistrement précieux pour suivre les tendances et soutenir l'analyse des causes profondes.

Le transfert d'équipe lors d'un changement de poste est un point de défaillance courant. Un opérateur peut ouvrir un sac près de la fin de son poste et ne pas le signaler à l'équipe suivante. Établissez un protocole de passation où l'opérateur sortant communique verbalement tout sac récemment ouvert ou, mieux encore, maintient un journal de passation. Cette redondance assure que le suivi ne dépend pas de la mémoire d'une seule personne.

Les systèmes manuels fonctionnent bien pour des volumes petits à moyens avec moins de 20-30 sacs MSL actifs simultanément. Lorsque la complexité augmente, il est temps d'investir dans des logiciels et la lecture de codes-barres. D'ici là, la simplicité et la cohérence sont essentielles.

Solutions de stockage à sec pour les petites équipes

Le stockage sec crée un environnement avec une humidité relative suffisamment basse (inférieure à 10% RH) pour arrêter l’absorption d’humidité, suspendant ainsi efficacement l'horloge de la durée de vie en stockage. Idéalement, vous devriez viser 5% RH ou moins pour offrir une marge de sécurité. Cela nécessite soit une armoire de stockage sec alimentée, soit une boîte de dessiccant passive.

Armoires de stockage sec sont la solution préférée. Ces unités alimentées utilisent des capteurs et une régénération automatique du dessiccant ou une purge d'azote pour maintenir un niveau d'humidité fixé. Lorsqu'on ouvre la porte, le système revient automatiquement à son RH cible en quelques minutes. Cela les rend idéales pour l'inventaire actif. Les spécifications clés sont le volume intérieur, le temps de récupération et la gamme d'humidité. Une armoire qui maintient ≤5% RH et récupère en moins de 30 minutes est suffisante pour la plupart des petites équipes.

Boîtes de dessiccant passives sont une alternative bon marché et passive. Ce sont des contenants scellés avec des plateaux de gel de silice qui absorbent l'humidité. Un hygromètre à l'intérieur surveille le RH. Le principal inconvénient est la maintenance : une fois que le dessiccant est saturé, il doit être retiré et cuit pour le régénérer. À chaque ouverture, l'air humide entre, et la ré-équilibration peut prendre plusieurs heures. Les boîtes de dessiccant sont idéales pour le stockage à long terme, avec un accès peu fréquent, et non pour les pièces en production active.

Quelle que soit la méthode, la surveillance de l'humidité est non négociable. Utilisez un hygromètre numérique calibré à l’intérieur de chaque unité de stockage. Calibrez-les au moins trimestriellement contre une référence certifiée pour éviter que la dérive du capteur ne vous donne un faux sentiment de sécurité. Si le RH d'une armoire dépasse 10%, les composants à l’intérieur sont en danger, et le temps qu'ils ont passé dans cet environnement compromis compte contre leur durée de vie en stockage.

Une erreur courante est le sur-remplissage. Le stockage à sec repose sur la circulation de l'air. Si les étagères sont trop compactes, des poches d'humidité plus élevée peuvent se former. Laissez de l'espace entre les objets et évitez de superposer les sacs de manière à bloquer la circulation de l'air.

Lorsque la durée de vie de la pâte est écoulée : Cuire ou jeter

Lorsque la durée de vie d’un composant expire, il a absorbé trop d’humidité pour un reflow en toute sécurité. Vous avez deux options : le faire cuire pour éliminer l’humidité, ou le jeter. Le choix dépend du coût du composant, de sa disponibilité et de votre capacité à le cuire.

La cuisson est économiquement justifiable pour des composants coûteux ou à délai long. Pour un BGA qui coûte plusieurs dollars, le temps au four et la main-d'œuvre sont dérisoires comparés à la mise au rebut de la pièce. Pour les composants passifs à faible coût, il est souvent plus efficace de jeter le stock expiré et d’ouvrir une bobine fraîche.

Prenez en compte le facteur de risque. Si un composant a été exposé à une humidité bien supérieure à 60% RH, le profil de cuisson standard peut ne pas suffire. Dans de tels cas, le choix conservateur est de le jeter plutôt que de risquer un cuisson incomplète. Documentez toujours la décision de cuisson pour la traçabilité. Une simple entrée dans un carnet de bord notant le numéro de pièce, le cycle de cuisson et la date est suffisante.

Stockage à sec prolongé comme stockage temporaire

Si la durée de vie au sol expire mais que vous ne pouvez pas faire cuire immédiatement, vous pouvez placer le composant dans un stockage à sec (≤10% RH). Cela arrête toute absorption supplémentaire d’humidité et maintient le composant dans un état stable jusqu’à ce qu’il puisse être cuit. C’est une pause, pas une réinitialisation. Le composant est toujours hors spécifications et doit être cuit avant utilisation. Étiquetez-le clairement — « Expiré – En attente de cuisson » — pour éviter qu’un opérateur ne l’utilise par erreur. Cela est utile pour grouper plusieurs composants expirés en un seul cycle de cuisson efficace.

Profils de cuisson qui préservent la fiabilité des composants

La cuisson utilise un four contrôlé pour éliminer l’humidité absorbée, réinitialisant ainsi les composants à un état sec. Le processus doit être assez agressif pour fonctionner dans un délai pratique, mais suffisamment doux pour éviter les dommages thermiques. Les composés plastiques, adhésifs et fils de liaison ont tous des limites thermiques.

Les profils de cuisson standard sont définis dans l’IPC-JEDEC J-STD-033. Pour la majorité des composants MSL3, 125°C pendant 24 heures constitue un profil conservateur et efficace. Les boîtiers plus épais ou les composants avec une MSL plus élevée peuvent nécessiter 48 heures. Consultez toujours la fiche technique du composant ou la norme IPC pour confirmer le profil correct.

Le four doit disposer d’un contrôle de température stable et d’une circulation d’air forcée ; un four de refusion standard ne convient pas. Le four doit maintenir sa température cible dans un ±5°C. Chargez les composants sur des plateaux en une seule couche avec suffisamment d’espace pour que l’air circule librement. Si les composants sont dans des sacs barrière contre l’humidité, ouvrez ou retirez d’abord les sacs.

Le minuterie de cuisson ne commence qu’une fois que le four atteint sa température cible, et non lorsque vous chargez les pièces. Une cuisson insuffisante est une erreur courante qui laisse de l’humidité résiduelle profondément dans l’emballage.

Le refroidissement doit également être contrôlé. Retirer des composants d’un four à 125°C et les exposer à l’air ambiant crée un choc thermique, pouvant provoquer des microfissures. La méthode la plus sûre consiste à éteindre le four et laisser les pièces refroidir à l’intérieur avec la porte fermée pendant plusieurs heures. Si un refroidissement plus rapide est nécessaire, entrouvrir légèrement la porte mais éviter l’air forcé.

Erreurs critiques de cuisson

Suroffset de température est l'erreur la plus dangereuse. Si le four dépasse la température maximale nominale du composant (souvent 150°C), cela peut causer des dommages irréversibles conduisant à des défaillances sur le terrain. Calibrez votre four annuellement et vérifiez son exactitude avec un thermocouple indépendant.

Temps de cuisson insuffisant laisse l'humidité piégée dans les couches plus profondes de l'emballage. Résistez à la tentation de raccourcir les cycles pour accélérer la production. Il vaut mieux cuire moins de composants correctement que d'accélérer un lot plus grand.

Re-cuisson cuire plusieurs fois un composant cause un vieillissement thermique cumulatif. La norme IPC permet généralement jusqu'à trois cycles de cuisson avant que la fiabilité ne soit mise en danger. Si une pièce nécessite une re-cuisson fréquente, c'est le signe d'un processus de contrôle de la durée de vie au sol défectueux. Traitez la cause profonde — approvisionnement inefficace, surstockage ou mauvaise stockage — plutôt que de compter sur une re-cuisson répétée.

Surveillance de votre système pour assurer la conformité continue

Un système de gestion MSL n'est aussi efficace que la discipline utilisée pour le maintenir. Les procédures peuvent se dégrader avec le temps sans surveillance et audits réguliers.

Intégrez de simples audits dans vos contrôles qualité existants. Une fois par semaine, vérifiez rapidement l'exactitude des étiquettes de durée de vie sur le terrain. Inspectez les cabinets secs pour confirmer que leurs lectures d'humidité sont conformes et qu'ils ne sont pas surchargés. Vérifiez les dates de calibration des hygromètres. Ces contrôles constants montrent à l'équipe que le système est pris au sérieux.

Suivez les tendances de défaillance. Si des défaillances de type popcorn se produisent encore, cela indique une lacune dans votre système. Un composant a-t-il été manipulé en dehors de la procédure ? La procédure est-elle défectueuse ? L'humidité ambiante est-elle plus élevée que prévu ? La corrélation des défaillances avec des pièces ou lots spécifiques permet une action corrective ciblée.

Renforcez périodiquement la formation de l'équipe. Intégrez de nouveaux opérateurs avec des instructions claires et organisez des sessions de rafraîchissement trimestrielles pour l'équipe existante afin d'examiner les procédures et discuter des quasi-accidents récents. La formation est un investissement continu, pas un événement unique.

Si les défaillances persistent malgré des contrôles rigoureux, il peut être temps d'utiliser une analyse avancée comme la tomographie acoustique par balayage (SAT) ou l'inspection par rayons X. Ces outils peuvent identifier la délamination interne et d'autres dommages liés à l'humidité invisibles à l'œil nu. Pour la plupart des petites équipes, c'est rare, mais savoir quand escalader peut prévenir des dépannage prolongés et infructueux.