Le chiffre le plus coûteux sur une fiche technique de connecteur est souvent la température nominale. Vous voyez « 260°C pendant 10 secondes » et supposez que c'est sûr. Cela suggère que si votre profil de refusion atteint un pic à 245°C, vous disposez d'une marge de quinze degrés.

C'est une fiction dangereuse. Cette valeur ne garantit que le plastique ne se transformera pas en flaque liquide sur le convoyeur. Elle ne promet pas que le boîtier restera assez plat pour être soudé correctement, ni ne prend en compte la lutte thermique violente qui se produit entre le corps du connecteur et votre PCB.

Lorsqu'un connecteur tombe en panne sur le terrain — ou pire, à la fin de la ligne lors du test en circuit — ce n'est que rarement parce que le plastique a fondu. C'est parce que le boîtier s'est déformé, cambré ou tordu juste assez pour soulever une broche du pad. Dans le monde industriel à haute mixité, nous voyons cela constamment : un connecteur apparemment impeccable testant comme un « ouvert » parce que les broches centrales flottent à dix microns au-dessus de la pâte à souder. Le composant n'a pas fondu, mais il a échoué à la physique du processus d'assemblage. Comprendre pourquoi nécessite d'ignorer les arguments marketing et d'examiner la mécanique thermique des matériaux impliqués.

La physique de la carte « Banana »

La refusion n'est pas seulement un processus de chauffage ; c'est un événement mécanique dynamique. Lorsqu'un PCB entre dans le four, le substrat FR4 commence à se dilater. À mesure que la température monte vers la phase liquide de la soudure SAC305 (environ 217°C), la carte s'agrandit selon les axes X et Y. Le connecteur posé dessus se dilate aussi, mais presque certainement à un rythme différent.

C'est le désaccord du coefficient de dilatation thermique (CTE). Si le connecteur est long — disons un connecteur à 100 broches ou un connecteur d'extension PCIe — la différence d'expansion entre le boîtier en plastique et la carte en fibre de verre crée une contrainte de cisaillement importante sur les soudures avant même qu'elles ne solidifient.

Cette contrainte se manifeste par l'effet « banane ». Si la carte est fine (0,8 mm ou 1,0 mm) et que le connecteur est rigide, la carte se cambrera pour s'adapter au refus du connecteur de se dilater. Inversement, si la carte est épaisse et que le boîtier du connecteur est en plastique moins stable, le boîtier se cambrera vers le haut au centre, soulevant les broches de signal.

C'est la cause principale du redouté défaut « Head-in-Pillow ». La bille de soudure fond et la broche chauffe, mais ils ne fusionnent jamais en un seul cordon parce qu'ils ont été physiquement séparés pendant la phase critique de mouillage. Vous pouvez regarder des radios toute la journée en blâmant l'ouverture du pochoir, mais si le boîtier en plastique a soulevé la broche de 0,15 mm pendant la zone de trempage, aucun réglage de la pâte à souder ne réparera la soudure.

La variable invisible : l'humidité

Même si vous faites parfaitement correspondre vos CTE, une variable silencieuse peut encore ruiner la coplanarité : l'eau. Les plastiques techniques comme le nylon (PA66, PA46) et le polyphthalamide (PPA) sont hygroscopiques — ils adorent l'eau. Si un sac de connecteurs est laissé ouvert dans un entrepôt humide pendant une semaine, ces boîtiers absorbent l'humidité de l'air.

Lorsque cette humidité atteint le pic de 240°C d'un four de refusion sans plomb, l'eau à l'intérieur du plastique ne se contente pas d'évaporer ; elle se transforme instantanément en vapeur. Cette pression interne cherche une sortie, provoquant des micro-explosions dans la matrice polymère.

Dans les cas extrêmes, cela se manifeste par des cloques visibles ou un « pop-corn » à la surface. Mais la défaillance la plus insidieuse est une déformation subtile invisible à l'œil nu. La pression de la vapeur déforme le plan d'assise plat du connecteur, le tordant juste assez pour ruiner la spécification de coplanarité.

C'est pourquoi le respect des niveaux de sensibilité à l'humidité IPC/JEDEC J-STD-020 (MSL) n'est pas optionnel pour les connecteurs. Si vous utilisez des pièces en Nylon ou à base de PPA, elles doivent être cuites si leur durée de vie hors emballage est dépassée. De nombreuses usines d'assemblage sautent cette étape pour les connecteurs, supposant que les classifications MSL ne s'appliquent qu'aux puces BGA. Ils ont tort, et cette hypothèse conduit à des pertes de rendement « mystérieuses » qui disparaissent dès qu'une bobine fraîche et sèche est chargée.

La hiérarchie des matériaux

La fiabilité dépend finalement de la résine. Tous les plastiques « haute température » ne se valent pas, et c'est là que la fiche technique cache souvent la vérité. Le marché est inondé de Nylons « modifiés » ou « chargés en verre » prétendant une haute résistance thermique. Bien qu'ils puissent survivre au four sans fondre, leur température de transition vitreuse (Tg) — le point où le matériau passe d'un solide rigide à un état mou et caoutchouteux — peut être dangereusement proche de vos températures de fonctionnement ou de refusion.

Polymère à cristaux liquides (LCP) est la référence pour une raison. Il a un taux d'absorption d'humidité intrinsèquement faible et, plus important encore, un CTE très proche du cuivre et du FR4. Il reste rigide et plat jusqu'au pic de refusion. Si vous concevez un chemin de signal critique ou un connecteur à pas fin (inférieur à 0,8 mm), le LCP est souvent le seul choix responsable.

Polyphthalamide (PPA) est l'alternative « économique » courante. C'est un nylon haute température qui offre de bonnes performances si il est sec. Cependant, sa stabilité dimensionnelle est inférieure à celle du LCP, et il dépend fortement du remplissage en verre pour la rigidité. Il est acceptable pour les connecteurs d'alimentation ou les pièces à pas plus large, mais il introduit un risque dans les applications à pas fin.

Nylon 46 / 6T : Ce sont des nylons haute température hérités. Ils sont robustes et bon marché mais agissent comme des éponges à humidité. Vous les verrez sur de nombreux clones génériques de connecteurs. Ils s'appuient souvent sur la « Note 3 » dans la fiche technique — des limitations en petits caractères sur le nombre de cycles de refusion qu'ils peuvent supporter. Méfiez-vous des variantes « bio-sourcées » de ces plastiques qui arrivent sur le marché ; bien que durables, les données à long terme sur leur stabilité dans des cycles industriels sévères (chocs thermiques) sont encore en cours d'élaboration.

La différence de coût entre un connecteur générique en Nylon et une version en LCP peut se chiffrer en centimes. Mais vous devez la mettre en balance avec le Coût de la Mauvaise Qualité (COPQ). Si un connecteur en Nylon se déforme et provoque un taux de rebut de 2% sur un PCB $500, ces centimes économisés sur la nomenclature vous coûtent des milliers en rebuts et en main-d'œuvre de retouche.

Les défenses mécaniques

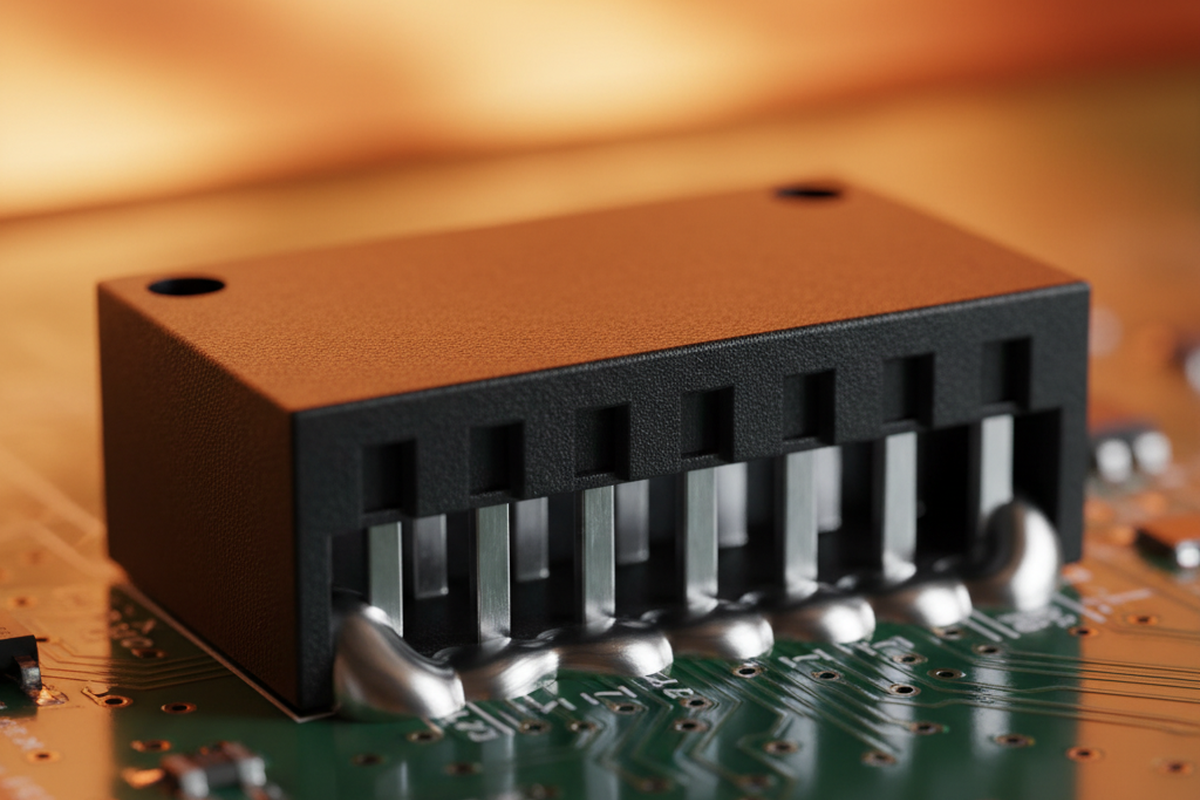

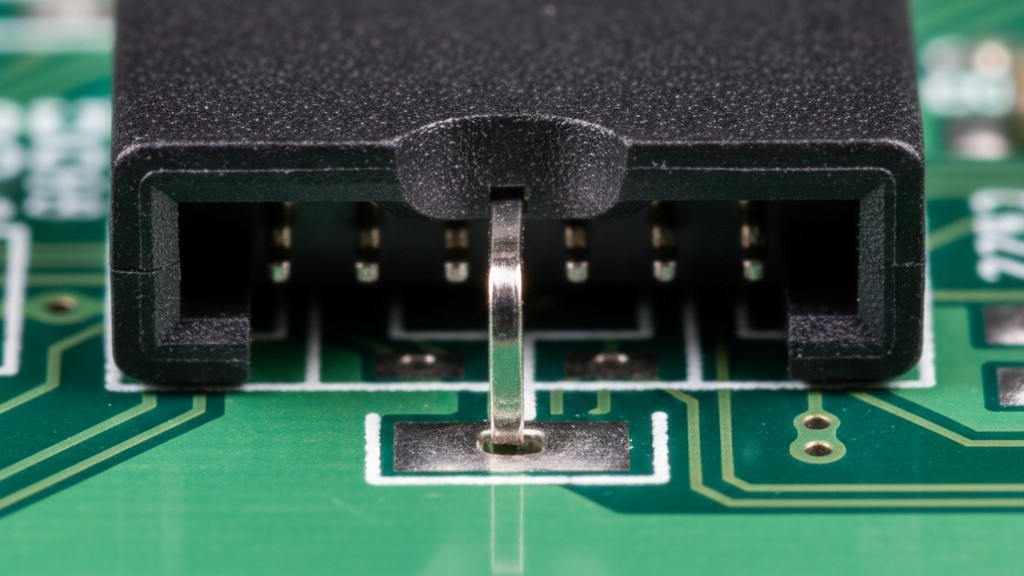

Vous ne pouvez pas compter uniquement sur la soudure pour résister aux forces mécaniques. Si un connecteur est haut ou lourd, le levier qu'il exerce sur les pastilles de soudure lors des vibrations ou de l'expansion thermique est immense. Les connecteurs CMS maintenus uniquement par les broches de signal sont une source de problèmes en environnement industriel. Vous avez besoin de dispositifs de maintien mécaniques — languettes métalliques ou chevilles en plastique qui ancrent le boîtier au PCB.

C'est particulièrement vrai si vous tentez un processus Pin-in-Paste (refusion intrusive), où les connecteurs traversants sont refusionnés. Le calcul du volume de pâte est ici critique, mais la stabilité mécanique du boîtier pendant le passage au four l'est encore plus. Si le connecteur flotte ou s'incline faute de dispositifs de maintien, vous vous retrouverez avec une pièce déformée qui ne peut pas s'emboîter.

Pour les composants purement montés en surface, assurez-vous que la conception de votre pochoir prend en compte le « flottement » du composant. Parfois, réduire l'ouverture sur les pastilles centrales d'un connecteur large peut empêcher la pièce de basculer sur un coussin de soudure fondue, permettant aux pastilles extérieures de s'asseoir fermement.

Le calcul final

L'objectif de la sélection d'un connecteur n'est pas de trouver la pièce la moins chère qui correspond à l'empreinte. C'est de trouver la pièce qui résiste à la physique brutale de la fabrication et à la longue durée d'exploitation sur le terrain. Une cote de fiche technique de 260°C est un point de départ, pas une garantie.

Lorsque vous sélectionnez un composant, regardez la composition du matériau. Demandez les données de résine. Si le fournisseur ne peut pas vous dire s'il s'agit de LCP ou de Nylon 6T, partez. La physique de l'expansion thermique et de l'absorption d'humidité est invaincue. Vous pouvez soit la respecter en choisissant le matériau stable et la conception mécanique correcte, soit la payer plus tard dans le laboratoire d'analyse des défaillances.