La tension est familière. Vous avez besoin de constructions rapides de nouvelles introductions de produits (NPI) pour valider les conceptions, itérer rapidement et devancer les concurrents sur le marché. Mais vous avez aussi besoin que ces mêmes conceptions évoluent vers une production de masse stable et répétable sans repartir de zéro. La plupart des fabricants sous-traitants imposent un choix : la prototypie rapide en proie au chaos ou la production disciplinée avec des cycles NPI glacials.

Chez Bester PCBA, nous livrons les deux. La différence ne réside pas dans un effort héroïque ou une pensée wishful ; c’est une architecture. Nous avons construit tout notre processus autour de cellules NPI dédiées, intégré des points de contrôle DFM précoces, et instauré un protocole de verrouillage d’échantillon d’or qui crée un pont propre et incassable du prototype à la production. Ce n’est pas une revendication marketing. C’est une méthodologie, et la mécanique détermine si votre produit réussit ou échoue lorsque les volumes augmentent.

Pourquoi le NPI et la production sont-ils des forces opposées

L’introduction d’un nouveau produit et la production de masse ne diffèrent pas seulement par l’échelle. Leurs exigences opérationnelles sont fondamentalement incompatibles. Comprendre ce conflit est la seule façon de trouver une solution pour les deux.

Le NPI existe pour répondre aux questions. Il exige de l’itération, des changements rapides et la flexibilité de pivoter lorsqu’une hypothèse de conception échoue. Le but d’une construction NPI est d’apprendre – de tester une hypothèse, de repérer les modes de défaillance, et d’incorporer des changements en cours de route. La vitesse est tout. Vous avez besoin de réponses maintenant, pas le trimestre prochain.

La production, en revanche, existe pour éliminer les questions. Elle exige des processus verrouillés, une documentation figée, et une exécution impeccable à volume. Chaque variable est contrôlée ; chaque étape est optimisée pour le débit, le rendement et le coût. L’objectif est l’efficience et la prévisibilité. La stabilité est la contrainte principale, et les changements sont des disruptions coûteuses.

Tentez de faire fonctionner les deux sur la même ligne, et vous détruisez les deux. Le travail NPI interrompt les plannings de production, tuant le débit avec des changement coûteux. La discipline de production étrangle le NPI, enterrant l’itération rapide sous une montagne de contrôle des changements. Les opérateurs formés à la cohérence en volume élevé sont frustrés par la variété ; ceux qui prospèrent avec la variété ne peuvent pas maintenir la discipline pour une production à haut rendement. Le résultat n’est pas un compromis. C’est le chaos.

Le coût de ce chaos est réel. Nous avons vu des clients arriver après des retards de NPI prolongés de semaines parce que les plannings de production ont pris le dessus, ou que les rendements de production se sont effondrés parce que des pratiques de prototype indisciplinées ont contaminé la ligne principale. L’échec est prévisible. Lorsque vous forcez des processus incompatibles à partager des ressources, vous obtenez le pire des deux mondes. La seule solution structurelle est la séparation.

L'architecture dédiée de la cellule NPI

Chez Bester PCBA, nos cellules NPI sont physiquement et opérationnellement isolées de nos lignes de production. Ce n’est pas un modèle de ressources partagées où le NPI se glisse dans les temps morts de la production. C’est une architecture parallèle où le NPI a son propre espace, son propre équipement, son propre calendrier, et ses propres règles. Cette séparation rend possibles à la fois la rapidité et la discipline.

Isolation physique et process

L’isolation physique signifie que nos cellules NPI sont des zones de fabrication séparées avec un flux de travail indépendant. Lorsqu’une construction NPI arrive, elle n’attend pas la fin d’un lot de production ni ne concurrence pour le temps de ligne. Elle entre dans une cellule déjà configurée pour la variété et une mise en place rapide. Les lignes de production fonctionnent selon des calendriers optimisés, pilotés par des engagements de volume ; les cellules NPI fonctionnent selon des calendriers flexibles, dictés par les délais des clients. Il n’y a pas de conflit parce qu’il n’y a pas de contraintes partagées.

L'isolation du processus signifie que les cellules NPI fonctionnent selon des règles différentes. Les lignes de production appliquent un contrôle strict des changements, où toute déviation nécessite une approval formelle. Les cellules NPI s’attendent à des changements. Nous intégrons de la flexibilité dans le flux de travail, en anticipant qu’une construction pourrait révéler un problème nécessitant une modification immédiate. Ce n’est pas le chaos ; c’est un processus structuré conçu pour absorber l’itération sans le poids qui paralyserait la production. Le résultat est des cycles rapides pour la NPI et une efficacité ininterrompue pour la production de masse.

Outils spécialisés et compétences des opérateurs

Les cellules NPI sont équipées différemment. L’outillage privilégie la flexibilité à traversputs, avec des équipements qui gèrent des changements rapides et supportent une grande variété de tailles de cartes et de types de composants. Les lignes de production, en revanche, sont optimisées pour de longues séries identiques. L’équipement reflète l’objectif.

Les opérateurs dans nos cellules NPI sont des spécialistes de la variété. Ils sont formés pour interpréter rapidement de nouveaux designs, diagnostiquer des défis d’assemblage inconnus, et s’adapter sur le vif. C’est un ensemble de compétences différent de celui des opérateurs de production, qui sont maîtres de la vitesse, de la cohérence et du respect de processus verrouillés. Les deux sont essentiels, mais ils ne sont pas interchangeables. En recrutant des opérateurs qui prospèrent dans la nouveauté, nous permettons la résolution rapide de problèmes que la NPI exige.

Points de contrôle DFM précoces qui empêchent des échecs coûteux

La vitesse n’a de valeur que si les constructions fonctionnent. C’est pourquoi nous réalisons une analyse structurée de Conception pour la Fabricabilité (DFM) avant de lancer une première construction. Ce n’est pas une revue de courtoisie ; c’est une étape formelle qui se déroule tôt, avant la commande des matériaux et avant qu’un client investisse dans l’outillage. L’objectif est de détecter les échecs coûteux alors qu’ils sont encore peu chers à corriger.

Nos points de contrôle DFM ciblent les modes de défaillance que nous voyons le plus souvent lors de la transition vers la production : des designs qui sont réalisables en prototype mais s’effondrent en volume, utilisent des composants avec des problèmes de disponibilité critiques, ou empêchent l’inspection et le test. Nous vérifions ces aspects avant la première fabrication de PCB.

Vérification des règles de conception : Tout commence par les fondamentaux. Nous validons que la conception respecte les normes IPC et nos propres capacités de fabrication pour la largeur des traces, l’espacement, les tailles de vias, et les tolérances de masque de soudure. Une conception qui viole les limites du processus échouera soit directement, soit nécessitera des solutions coûteuses. Détecter cela tôt permet au concepteur de faire un ajustement simple dans le CAD, pas après que l’outillage ait été engagé.

Analyse de disponibilité et de cycle de vie des composants : Nous vérifions chaque composant dans la nomenclature (BOM) pour la disponibilité, les délais de livraison, et les risques liés au cycle de vie comme l’obsolescence ou la dépendance à une source unique. Les problèmes de disponibilité sont la principale cause de retards dans le planning de la NPI. Si une pièce a un délai de 16 semaines ou est signalée comme en fin de vie, nous le signalons immédiatement.

Testabilité et accès pour inspection : Nous examinons la conception pour l’accessibilité aux points de test et la marge pour l’accès à la sonde. Une carte qui ne peut pas être testée ou inspectée efficacement aura des problèmes de rendement en production, même si les prototypes fonctionnent. Nous nous assurons que la conception supporte nos processus d’AOI et de test fonctionnel, en signalant les zones où des joints cachés créent un risque.

Gestion thermique et contrôle de l’impédance : Nous analysons la dissipation thermique pour les composants d’alimentation et vérifions que le routage à haute vitesse répond aux exigences d’impédance. Ce sont des types de problèmes subtils qui ne se manifestent pas toujours lors d’une petite construction NPI mais causent des défaillances sur le terrain à grande échelle.

Passer cette étape, et la première défaillance se produit sur la ligne. La correction nécessite un changement de conception, une nouvelle commande de matériaux et un redémarrage complet du calendrier. Un cycle NPI qui aurait dû durer deux semaines s'étend à six. C’est un motif que nous avons trop souvent vu, et c’est pourquoi nous considérons DFM comme non négociable.

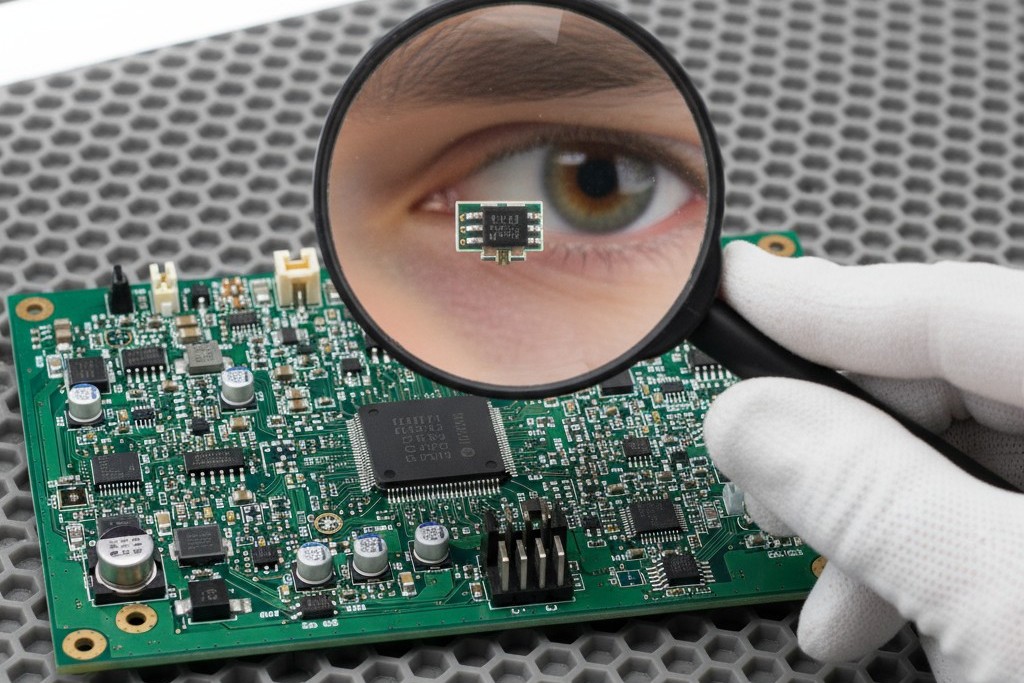

Le protocole de verrouillage de l'échantillon d'or

Une fois qu’un design passe la revue DFM et termine une construction NPI réussie, nous lançons le verrouillage de l’échantillon d’or. C’est le mécanisme de contrôle qui fait le lien avec la production. Un “échantillon d’or” est une carte de référence physiquement validée représentant le design exact, les matériaux et les processus qui seront reproduits à grande échelle. Ce n’est pas seulement un prototype ; c’est la norme gelée contre laquelle toutes les unités de production futures seront mesurées.

Le processus d’approbation est formel. Nous construisons l’échantillon en utilisant la documentation validée DFM. Le client l’inspecte et le teste pour vérifier tous les critères fonctionnels, électriques et esthétiques. Une fois approuvé, nous verrouillons le design. Les fichiers Gerber, la nomenclature, les instructions d’assemblage et les paramètres de processus sont gelés et archivés comme référence de production.

Ce protocole élimine toute ambiguïté. La production n’interprète pas ou n’improvise pas ; elle reproduit. Lorsqu’une commande de production arrive, la ligne utilise la documentation verrouillée de l’échantillon d’or. Il n’y a pas de devinette sur les révisions de conception, pas de débat sur les substitutions de composants, et aucune incertitude sur les réglages du processus. L’échantillon d’or est la seule source de vérité, permettant une production répétable et à haut rendement. La sécurisation est complète, gelant tout ce qui affecte le produit final : fichiers de conception, la nomenclature avec les numéros de pièce exacts, et les procédures d’assemblage et de test avec des paramètres et critères d’acceptation définis.

Gestion des révisions après verrouillage

Le verrouillage n’est pas une prison. Les designs évoluent. Si une modification est nécessaire après l’approbation de l’échantillon d’or, elle déclenche un ordre de changement d’ingénierie (ECO). Nous évaluons l’impact, et si la modification est approuvée, nous construisons et validons un nouvel échantillon d’or. L’ancienne révision est archivée, et la nouvelle devient la référence de production. Ce processus contrôlé empêche les modifications informelles de se propager en production, une source courante de confusion de versions et de problèmes de rendement.

Le package de données complet pour la réussite dès la première passe

Un échantillon d’or n’est aussi bon que les données qui le définissent. Nous exigeons un ensemble complet de données avant de nous engager dans une construction NPI, car des données incomplètes sont la cause la plus courante — et la plus évitable — des retards. Les lacunes sont prévisibles : fichiers manquants, spécifications ambiguës, ou nomenclatures qui manquent de détails d’approvisionnement.

Un paquet complet comporte quatre éléments de base :

Fichiers Gerber : Ils doivent être impeccables. Nous exigeons le format RS-274X avec toutes les couches clairement étiquetées. L’ambiguïté ici provoque des erreurs de fabrication coûteuses à corriger après coup.

Une nomenclature intelligente : Ce n’est pas juste une liste de pièces. Nous avons besoin des numéros de pièce du fabricant, des quantités, des désignations de référence et de tout alternat approuvé. Une nomenclature qui ne liste que “condensateur de 10uF” n’est pas utilisable.

Dessins d’assemblage clairs : Ils doivent inclure des dimensions critiques, des indicateurs de polarité, l’orientation des connecteurs, et des annotations pour toute exigence de manipulation spéciale. Les opérateurs de production suivent la documentation ; l’ambiguïté entraîne des défauts.

Exigences de Test Définies : Nous devons connaître les points de test fonctionnels, les critères d’acceptation pour les paramètres électriques, et toutes les normes cosmétiques applicables. Un paquet de données qui omet les exigences de test nous oblige à faire des hypothèses, et les hypothèses créent des risques.

Même avec un paquet de données parfait, le rendement à la première passe lors du NPI est rarement de 100 %. Cela met en évidence des problèmes qui ne peuvent pas être prévus lors d'une revue de conception, comme une incompatibilité de l'empreinte d’un composant ou un profil de refusion nécessitant un léger ajustement. C’est pourquoi le NPI existe. Un paquet de données complet élimine les défaillances évitables, garantissant que tout problème que nous trouvons est une véritable opportunité d'apprentissage, et non le symptôme d’un problème de documentation.

Le chemin fluide du NPI à la production

Notre processus NPI est conçu avec la fin en tête. Chaque point de contrôle et chaque exigence de documentation existent pour rendre la transition vers la production fluide. Lorsqu'une construction NPI est terminée et que l’échantillon de référence est approuvé, le passage à la production n’est pas une nouvelle négociation ; c’est une continuation du même processus validé.

La transition vers une ligne de production se produit lorsque les volumes le justifient, que ce soit 50 unités ou 5 000. La préparation ne concerne pas le volume, mais la stabilité. Le design a-t-il été validé ? L’échantillon de référence est-il verrouillé ? Le paquet de données est-il complet ? Si oui, la transition est simple. La ligne de production utilise la même documentation verrouillée, les matériaux approuvés, et les paramètres de processus validés dans la cellule NPI. Il n’y a pas de réinterprétation ni de recommencement.

Le transfert de processus est une passation formelle. Le paquet de documentation NPI est remis à la planification de production, et toutes les leçons apprises sont communiquées. La première série de production est étroitement surveillée pour vérifier que le rendement et la qualité correspondent à la référence NPI, mais il ne s’agit pas de redévelopper. C’est pourquoi la rigueur initiale est importante. Les cellules dédiées, les vérifications DFM, et l’échantillon de référence ne sont pas une surcharge bureaucratique. Ils constituent la base qui rend l’échelle non seulement possible, mais prévisible.