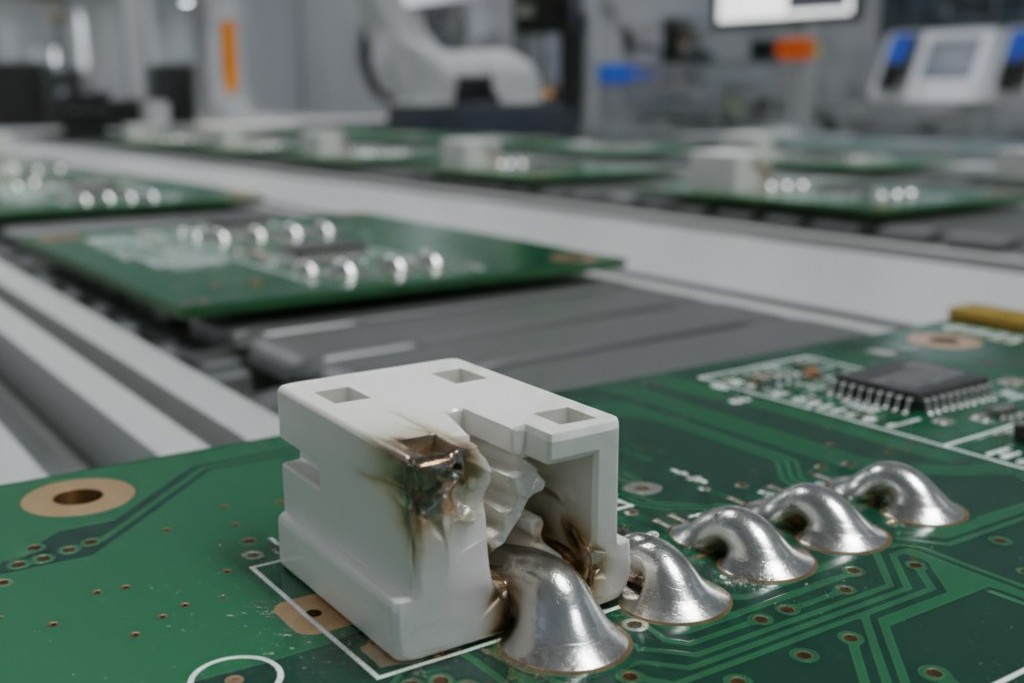

Ce connecteur de maintien cher et en parfait état est maintenant une récupération. Son boîtier en plastique est brûlé et déformé, fondu par une vague de soudure sélective à quelques millimètres de distance. À un autre endroit sur la même carte, un connecteur à pas serré présente un désordre de ponts de soudure — le résultat du fléchissement de la carte dans un plateau générique mal adapté. C'est une scène de frustration silencieuse, familière à tout ingénieur repoussant les limites de la densité de la carte.

Chez Bester PCBA, nous ne considérons pas cela comme un échec de processus, mais comme un échec d'outillage. La cause profonde est une dépendance à des plateaux tout-en-un pour des assemblages qui n'ont rien d'ordinaire. La solution consiste à traiter le plateau comme ce qu'il est réellement : un élément de matériel de contrôle de processus sur mesure.

L'inévitable échec de la solution tout-en-un

Un plateau de soudure sélective générique présente un défaut fondamental : il tente de résoudre deux problèmes opposés avec une seule découpe simple. Il doit exposer les broches de soudure à la fontaine tout en protégeant en même temps tout le reste. Lorsqu'un composant en plastique haut se trouve juste à côté du joint de soudure, ce compromis échoue.

Tout d'abord, la chaleur. Une vague de soudure fondue à 280°C est une source puissante d'énergie thermique rayonnée, et une ouverture simple dans un plateau n'offre aucune protection. Un boîtier en plastique adjacent absorbe cette énergie, dépasse sa température de transition vitreuse, et commence à se déformer, à se décolorer, ou même à fondre. La jointure de soudure peut être parfaite, mais le composant est détruit.

La chaleur introduit également un problème physique : le fléchissement. Les plateaux génériques offrent un soutien insuffisant autour de grandes ouvertures, permettant à la PCB de s'affaisser sous son propre poids lorsqu'elle est chauffée. Pour les composants à pas fin à proximité, cette petite modification de la planéité suffit à provoquer un contact incohérent avec la vague de soudure. Le résultat direct est un pont de soudure et des retouches coûteuses.

Sculpture du plateau pour le contrôle thermique

Notre approche considère le plateau comme la première ligne de défense contre ce chaos thermique. Nous ne faisons pas que découper des ouvertures ; nous façonnons le matériau pour gérer et diriger activement la chaleur, transformant un support passif en un outil thermique actif.

Pour éviter de brûler les connecteurs hauts, la solution la plus efficace est une barrière physique. Nous usinons des "dames" — des murs qui s'élèvent du matériau du plateau, placés entre la fontaine à soudure et le composant sensible. Ils agissent comme une ombre, bloquant physiquement le rayonnement de la ligne de vue qui, autrement, cuirait le plastique. Pour les zones extrêmement sensibles, nous concevons des pochettes encastrées qui immergent le composant sous le chemin principal de chaleur, ajoutant une couche supplémentaire de protection.

Le matériau du palette lui-même, un composite haute température, est un excellent isolant. Nous en tirons parti. Pour protéger un composant, nous laissons plus de matériau en place, créant un bloc de masse thermique qui absorbe et dissipe la chaleur indésirable. Inversement, juste au niveau du joint de soudure, nous relâchons le palette pour minimiser le contact. Cela empêche le palette d'agir comme un dissipateur thermique, garantissant que toute l'énergie de la fontaine est utilisée efficacement pour créer un joint rapide et complet, et non gaspillée en chauffant l'outil lui-même.

Le différenciateur : l'étalonnage avec des données en direct

Mais même le palette le plus parfaitement sculpté n’est qu’un outil statique. Un vrai contrôle du processus repose sur son association avec un programme de soudure dynamique et basé sur des données, abandonnant l’approche basée sur la supposition qui gêne tant de lignes de production.

Le Mythe du Temps de Dwell “Doré”

De nombreuses opérations comptent sur un temps de dwell “doré” — un réglage universel de, disons, trois ou quatre secondes appliqué à chaque tâche. Il s’agit de superstition, non d’ingénierie. Un temps de dwell fixe est soit trop long, risquant des dommages thermiques et une perte de temps de cycle, soit trop court, entraînant un mouillage incomplet et un mauvais joint de soudure. Il ne peut pas prendre en compte les caractéristiques thermiques uniques de chaque carte, composant et combinaison de palette.

Notre méthode : sonder le joint pour la vérité

Nous déterminons le bon temps de dwell en le mesurant. Avant une série de production, nous équipons une carte de test de thermocouples placés directement sur les joints de soudure critiques. Nous faisons passer cette carte dans la machine à soudure sélective avec son palette personnalisé, en surveillant le profil de température au niveau du joint. Ces données nous montrent exactement combien de temps il faut pour atteindre la liquidus et obtenir un mouillage complet et approprié sur la broche et la pad.

Notre objectif est de trouver le moment précis où un joint parfait est formé, et non un fraction de seconde de plus. Nous ajustons le temps de dwell en fonction de ces données en direct. Tenter de l’estimer à l’œil serait une négligence professionnelle sur une carte complexe ; les données du profileur sont la seule source de vérité.

Le résultat : des temps de cycle honnêtes, zéro défaut

Cette approche basée sur les données est-elle lente ? Au contraire. En éliminant le temps tampon et l’incertitude d’un dwell “superstitieux”, nous arrivons à la durée la plus courte possible garantissant un résultat parfait. Le procédé n’est pas seulement fiable ; il est maximisant en efficacité.

Le résultat est un processus de fabrication stable et prévisible. Les ponts de soudure et les composants brûlés disparaissent des rapports de défauts. Les coûts de reprise chutent. Plus important encore, les temps de cycle deviennent honnêtes et fiables, permettant une planification de production précise.

Il transforme un processus à haut risque en une opération routinière et contrôlée.

Un processus, pas simplement une pièce

Un palette de soudure sélective pour un assemblage complexe n’est pas une marchandise. C’est l’incarnation physique d’un processus profondément compris et finement ajusté. L’intelligence ne se trouve pas dans le fichier CAO du palette, mais dans la méthodologie utilisée pour le concevoir, le tester et l’associer à un programme de soudure basé sur des données. En traitant le palette et le processus comme un seul système intégré, nous fabriquons des conceptionsChallengee difficiles avec la même qualité et la même prévisibilité que les cartes les plus simples.