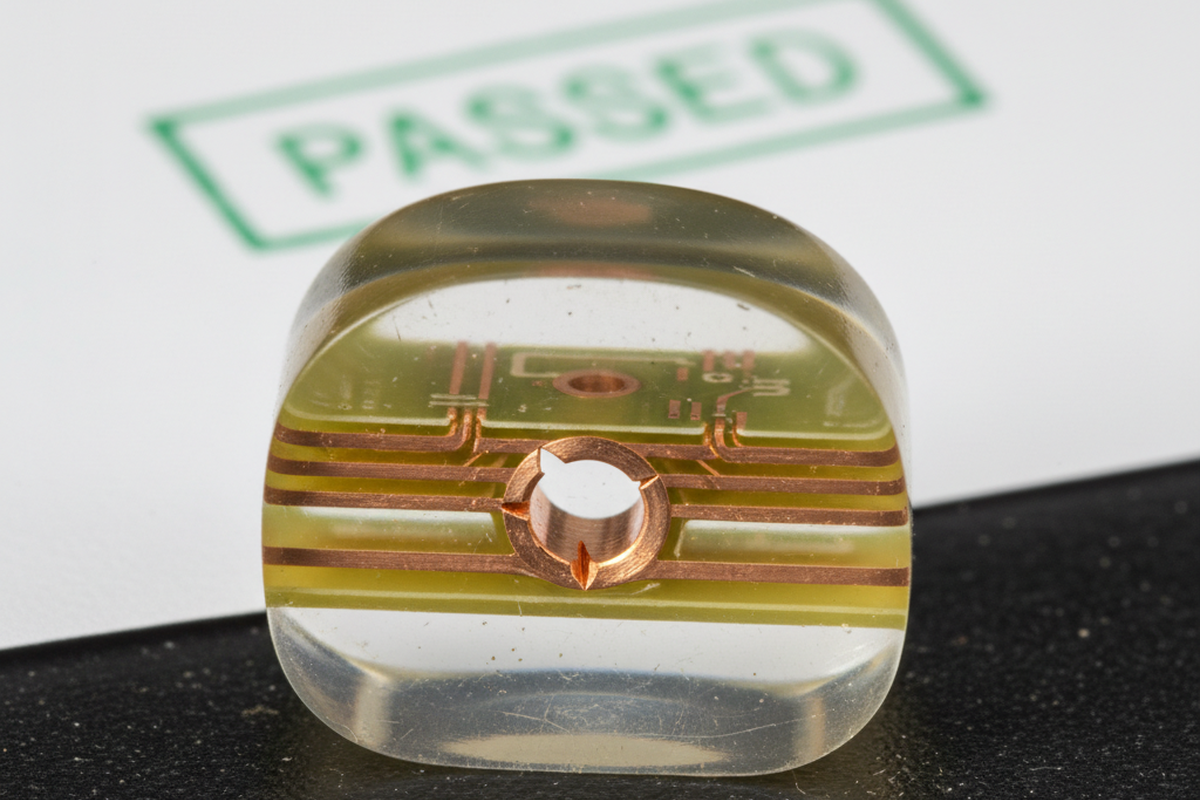

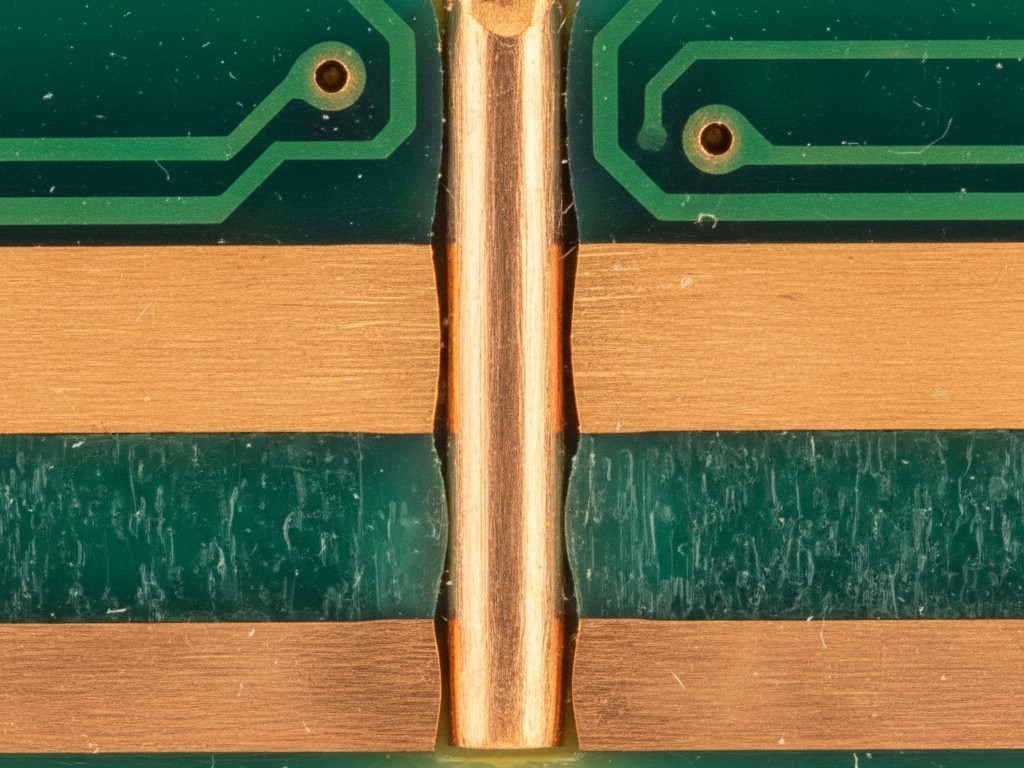

La carte est morte. C'était une unité à enjeux élevés — peut-être un contrôleur logistique autonome ou une interface de surveillance médicale — et elle a échoué sur le terrain après seulement cinquante heures. Le laboratoire d'analyse des défaillances a terminé l'autopsie : une coupe transversale du PCB révèle un barillet de via fissuré ou une interconnexion de plot séparée. La physique est indéniable ; le cuivre est physiquement sectionné. Pourtant, sur le bureau devant le responsable qualité, le « Certificat de Conformité » (CoC) de la maison de fabrication brille avec des notes de réussite. Le rapport de microsection joint à cet envoi montre un placage de cuivre magnifique et robuste, bien au-dessus des minimums de la classe IPC 3.

Comment une carte peut-elle être physiquement cassée alors que sa documentation affirme qu'elle est parfaite ? La réponse réside généralement dans le « spécimen représentatif », mieux connu sous le nom de coupon de test. Dans le monde à enjeux élevés de la fabrication de circuits imprimés, nous comptons sur ces petites bandes de matériau PCB sur la bordure de rebut du panneau de fabrication pour indiquer la santé des circuits réels au centre. Nous supposons que si le coupon réussit, la carte réussit. Cette hypothèse est l'erreur la plus coûteuse en matière de fiabilité du matériel moderne.

La physique ne se soucie pas de votre documentation. Si la géométrie du coupon de test ne correspond pas rigoureusement à la géométrie de la caractéristique la plus difficile de votre carte réelle, le rapport de microsection cesse d'être des données et devient une fiction confortable.

Physique dans le bain de placage

Pour comprendre pourquoi le coupon ment, il faut regarder l'environnement à l'intérieur du bain de placage. Un panneau PCB est immergé dans un bain électrolytique où le cuivre est déposé sur la surface et dans les trous percés par électrolyse. Le placage n'est pas un processus uniforme comme peindre un mur. C'est une lutte chaotique entre la dynamique des fluides et la distribution du courant électrique.

Le taux auquel le cuivre s'accumule à l'intérieur d'un trou dépend fortement du « pouvoir de projection » du bain et du rapport d'aspect du trou. Un trou large et peu profond est facile à plaquer ; la chimie fraîche circule facilement et le champ électrique est fort. Un trou étroit et profond est un cauchemar. La chimie stagne et le champ électrique peine à atteindre le centre du barillet.

Maintenant, considérez la géométrie d'un coupon de test standard. Historiquement, de nombreux fournisseurs de fabrication utilisent par défaut un coupon standard IPC-2221 « Modèle A » ou une simple bande propriétaire. Ceux-ci présentent souvent des trous traversants robustes et de grand diamètre, peut-être 0,5 mm ou plus. Ce sont les « portes de grange » du monde du PCB — faciles à percer, faciles à nettoyer et incroyablement faciles à plaquer.

Comparez cela avec la conception de la carte. Vous pourriez utiliser une conception d'interconnexion haute densité (HDI) avec des perçages mécaniques de 0,15 mm ou des microvias percés au laser. Ce sont les « yeux d'aiguille ». Lorsque ce panneau entre dans le bain, la chimie inonde les grands trous du coupon, déposant un cuivre épais et sain. Pendant ce temps, au centre du panneau, la solution de placage peine à circuler à l'intérieur de vos vias minuscules et à rapport d'aspect élevé. Le résultat est un « amincissement au genou » ou un placage insuffisant du barillet dans le produit réel, tandis que le coupon sur la bordure obtient une étoile d'or.

Cette déconnexion va au-delà de l'intégrité structurelle. Les concepteurs s'obsèdent souvent sur le contrôle d'impédance, exigeant des rapports TDR (réflectométrie dans le domaine temporel) pour assurer l'intégrité du signal. Si le fournisseur utilise un coupon avec des géométries de pistes qui ne correspondent pas à la densité spécifique et à l'environnement de gravure de vos paires différentielles à haute vitesse, ces résultats TDR sont des fictions calculées, pas des réalités mesurées. Si le coupon structurel ment sur l'épaisseur du cuivre, le coupon d'impédance ment probablement sur la largeur des pistes.

Le problème est aggravé par les « voleurs de courant ». Les bords d'un panneau de fabrication attirent une densité de courant plus élevée que le centre. Puisque les coupons sont presque toujours placés sur la bordure du panneau (les « rails ») pour économiser de l'espace, ils se plaquent naturellement plus vite et plus épais que les parties au milieu. Vous finissez par tester le bien immobilier le plus privilégié du panneau pour valider le plus démuni.

Le piège HDI et Via-in-Pad

Le décalage géométrique devient catastrophique lorsque vous passez aux structures HDI et Via-in-Pad Plated Over (VIPPO). C'est là que se produisent la majorité des scénarios modernes de « réussi-mais-échoué ».

Considérez le microvia empilé. Dans cette structure, un via percé au laser sur la couche 1 se connecte à un via enterré sur la couche 2, qui se connecte à la couche 3, tous empilés directement les uns sur les autres. Il est mécaniquement fragile et sujet à la séparation à l'interface si la chimie du placage n'est pas parfaite. Cependant, si le fournisseur utilise un coupon standard qui décale ces vias — les plaçant décalés les uns par rapport aux autres — plutôt que de les empiler, le profil de contrainte change complètement. Un coupon décalé réussira les tests de cycles thermiques qui déchirent un via empilé. Vous validez une structure bénigne tout en expédiant une bombe à retardement.

Puis il y a le cauchemar VIPPO. Dans ce procédé, un via est plaqué, rempli d'époxy, puis « coiffé » de cuivre afin qu'un composant puisse être soudé directement dessus. Le danger ici est le « creusement » ou la séparation du capuchon causée par le dégazage du remplissage époxy. Si votre conception utilise VIPPO pour un breakout BGA mais que le coupon standard du fournisseur utilise des trous traversants ouverts, la microsection ne montrera jamais la qualité du placage du capuchon ni du remplissage.

C'est souvent là que le débat entre la classe IPC 2 et la classe 3 crée une fausse confiance. Les équipes d'approvisionnement se battent pour obtenir des contrats de classe 3, croyant que cela leur garantit une immunité contre les échecs. Mais la classe 3 n'est qu'un ensemble de critères d'acceptation (par exemple, épaisseur minimale du placage, largeur de l'anneau annulaire). Si vous appliquez les critères de la classe 3 à un coupon qui ne ressemble pas physiquement à votre carte, vous n'avez pas acheté de la fiabilité. Vous avez acheté une inspection très coûteuse et de haute qualité d'un morceau de matériau rebut qui n'a rien à voir avec votre produit.

Le bouclier administratif

Pourquoi cela arrive-t-il ? Pourquoi une usine de fabrication, dont la réputation dépend de la qualité, utiliserait-elle un coupon qui ne correspond pas à la carte ?

La malveillance est rarement en cause. Généralement, c'est juste l'inertie et l'efficacité. Les coupons standards comme les modèles IPC-2221 sont préconçus. Ils s'insèrent parfaitement dans les bordures du panneau sans consommer d'espace générateur de revenus. Ils sont faciles à sectionner et faciles à lire au microscope. Un technicien de laboratoire peut traiter cinquante coupons standards en un poste. Les coupons personnalisés qui imitent des caractéristiques complexes de la carte nécessitent du temps d'ingénierie pour être générés, prennent plus de place et sont plus difficiles à meuler et à polir sans détruire l'échantillon.

Il y a aussi une incitation perverse en jeu. Un « Coupon d'Or » — conçu pour réussir — maintient la ligne de production en mouvement. Si un fournisseur utilise un coupon qui imite rigoureusement vos caractéristiques les plus difficiles, leur rendement chutera. Ils devront mettre au rebut des panneaux qui auraient pu être « limites ». En utilisant un coupon indulgent, ils transfèrent le risque de leur tas de rebut à vos retours sur le terrain.

La documentation renforce ce bouclier. Un CoC standard mentionnera l'adhésion à IPC-6012. À moins que vous n'ayez lu les petits caractères de l'appendice A d'IPC-6012 et spécifiquement mandaté des « coupons A/B » (coupons qui correspondent aux structures spécifiques de vias du design), le fournisseur est techniquement conforme en utilisant leurs bandes par défaut. Ils ont suivi la norme ; la norme ne les a simplement pas obligés à tester les éléments difficiles.

Ingénierie de la vérité

La seule façon de briser ce cycle est de prendre le contrôle des notes de fabrication. Vous ne pouvez pas compter sur le fournisseur pour rendre volontairement son travail plus difficile.

Vous devez spécifier que les coupons de test soient générés selon IPC-6012 Appendice A. Cette spécification oblige le générateur de coupons à examiner le fichier de la carte, identifier la « caractéristique la plus difficile » (MDF) — que ce soit le plus petit perçage, le pas le plus serré ou le via borgne le plus profond — et générer un coupon qui reproduit cette caractéristique.

Pour les séries critiques — aérospatiale, médical ou automobile à grand volume — vous devez aller plus loin. Exigez que les coupons soient placés non seulement sur la bordure du panneau, mais au centre du panneau, ou au moins dans la zone active. Oui, cela consomme de l'espace. Oui, vous aurez moins de cartes par panneau. Le fournisseur résistera. Il vous dira que cela augmente le coût unitaire.

C'est le moment de peser le « Coût de la Qualité ». Calculez le coût de cet espace sur le panneau — peut-être quelques dollars par unité. Maintenant, calculez le coût d'un rappel sur le terrain, d'une situation d'arrêt de ligne, ou d'une équipe d'ingénieurs volant vers un fabricant sous contrat pour déboguer une défaillance « fantôme ». Le coût du rebut d'un coupon véridique est une prime d'assurance des ordres de grandeur moins chère que la responsabilité d'un passage faux.

Il y a une nuance ici. Certaines usines de fabrication de premier plan ont développé des coupons internes propriétaires qui dépassent les normes IPC dans leur capacité à détecter les défauts latents. Si un fournisseur résiste à votre demande de coupon parce qu'il dispose d'un système interne « meilleur », écoutez-le — mais vérifiez. Demandez les données techniques sur la sensibilité de leur coupon. S'ils peuvent prouver que leur méthode détecte les défauts qui vous importent, c'est acceptable. Mais « nous avons toujours fait comme ça » n'est pas un argument d'ingénierie valable.

En fin de compte, un rapport de microsection n'a de valeur que par l'échantillon qu'il détruit. Si vous laissez le processus suivre le chemin le plus facile par défaut, vous ne testez pas votre produit. Vous testez la capacité du fournisseur à plaquer un trou qui n'existe pas sur votre circuit imprimé. Forcez la géométrie à correspondre à la réalité, et le document dira enfin la vérité.