La portée sans fil sur la fiche technique de votre produit IoT est une promesse faite dans un laboratoire contrôlé. Cette promesse se brise discrètement sur la ligne de production lorsque l'assemblage modifie le comportement électromagnétique de votre antenne. Une carte qui atteignait –2 dB de perte de retour et une efficacité rayonnée de 85% en prototype peut facilement se dégrader à –6 dB et une efficacité de 60% après l'assemblage en volume. La défaillance est invisible jusqu'à ce qu'un appareil soit déployé sur le terrain.

Chez Bester PCBA, préserver la performance RF lors de l'assemblage n’est pas une aspiration ; c’est un résultat conçu. Nous appliquons quatre disciplines de fabrication distinctes : conformité à la zone de garde de l'antenne, préservation de la superposition de l'impédance contrôlée, processus à faible résidu en flux dans les zones critiques RF, et conception du gabarit de test qui valide la performance rayonnée sans introduire de nouvelles variables. Ces contrôles ne sont pas seulement des sauvegardes. Ce sont un système interdépendant, et une défaillance dans une discipline compromet les autres.

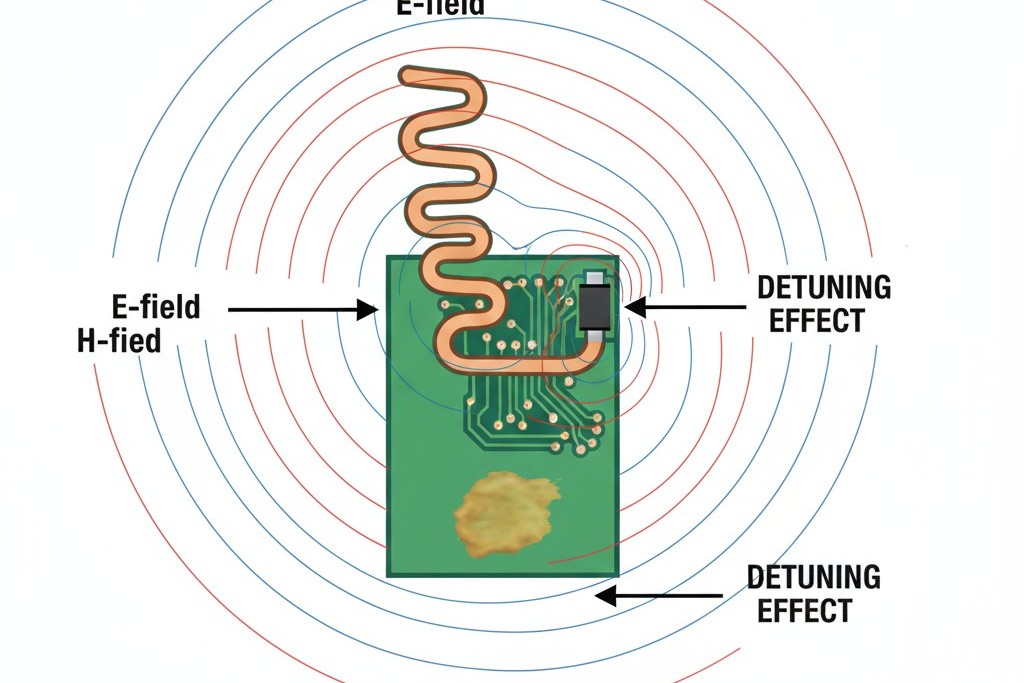

Le problème principal est le détuning. Une antenne est une structure résonante dont la performance dépend d’une longueur électrique précise et d’une correspondance d’impédance avec sa ligne de transmission. L'assemblage introduit des variables telles que la contamination du matériau, les décalages diélectriques et la perturbation du plan de masse qui modifient ces propriétés. Bien que ces changements soient faibles en valeur absolue, ils sont catastrophiques pour la performance RF. Un décalage de 5% dans la constante diélectrique effective près d’une antenne à 2,4 GHz peut déplacer sa résonance de 120 MHz, transformant un radiateur bien accordé en une charge mal adaptée qui réfléchit l'énergie plutôt que de la transmettre.

Pourquoi les antennes dévient-elles lors de l'assemblage du PCB

Une antenne résonne lorsque sa géométrie physique correspond à une fraction de sa longueur d’onde électromagnétique cible. Une antenne monopole quarter-wave pour 2,4 GHz mesure environ 31 millimètres de long dans l’espace libre, mais une antenne ne fonctionne jamais dans l’espace libre. Elle existe dans l’environnement électromagnétique du substrat PCB, de son plan de masse et de tout matériau proche. La longueur électrique effective de l’antenne est déterminée à la fois par ses dimensions physiques et par la constante diélectrique de ses environs. Lorsque l’assemblage modifie cet environnement, l’antenne se désaccorde.

Trois mécanismes principaux provoquent ce désaccord, chacun agissant par un chemin physique distinct. Les comprendre est la base pour des contrôles de fabrication qui traitent les causes profondes, et pas seulement les symptômes.

La contamination du matériau modifie la perte diélectrique. Les résidus de flux, les particules de pâte à braser, et les agents de nettoyage laissés près de l’antenne introduisent des matériaux diélectriques absorbants dans sa région proche. Ces contaminants augmentent le tangent de perte du milieu environnant, causant une dissipation accrue de l’énergie électromagnétique sous forme de chaleur au lieu d’être radiée dans le champ lointain. En termes pratiques, une couche de contamination avec un tangent de perte de 0,02 peut réduire l’efficacité rayonnante d’une antenne à patch de 80% à 65% — une perte de près de 1 dB dans la puissance radiée effective.

Les variations de la constante diélectrique changent la longueur d’onde effective. La constante diélectrique d’un substrat PCB n’est pas fixe ; elle varie avec la température, l’humidité et l’humidité absorbée. Lors du processus de refusion, le substrat peut atteindre 250°C. Si une antenne était réglée à la température ambiante sur un substrat avec une constante diélectrique de 4,4, et que les changements induits par la refusion la portent à 4,6, la fréquence de résonance diminue. Pour une antenne de 2,4 GHz, cette augmentation de 4,5% correspond à un décalage de fréquence d’environ 100 MHz. L’antenne est désormais en résonance à 2,3 GHz, et ses performances à la fréquence d’exploitation prévue de 2,4 GHz se dégradent considérablement.

Les changements de rupture du plan de masse modifient l'impédance d'adaptation. Le plan de masse d'une antenne n'est pas passif ; c'est une partie active du système radiatif, agissant comme un contrepoids ou un élément réfléchissant. Sa taille, sa forme et sa continuité affectent directement l'impédance d'entrée de l'antenne. Les procédés d'assemblage qui introduisent une contrainte mécanique lors de la dépanélisation ou de la fixation peuvent déformer le plan de masse ou créer des microfissures dans les trous métallisés. Une déviation de 2 millimètres au bord d'un plan de masse près d'une antenne en mode inversé-F peut faire passer son impédance d'entrée de 50 ohms à 65 ohms, créant une inadéquation qui perturbe la puissance rayonnée.

Ces mécanismes fonctionnent simultanément. Une carte contaminée par la flux, un changement diélectrique induit par la relecture et une contrainte sur le plan de masse sont déphasés par plusieurs voies indépendantes. La seule défense est un contrôle systématique de chaque variable.

Application de la zone de garde de l'antenne

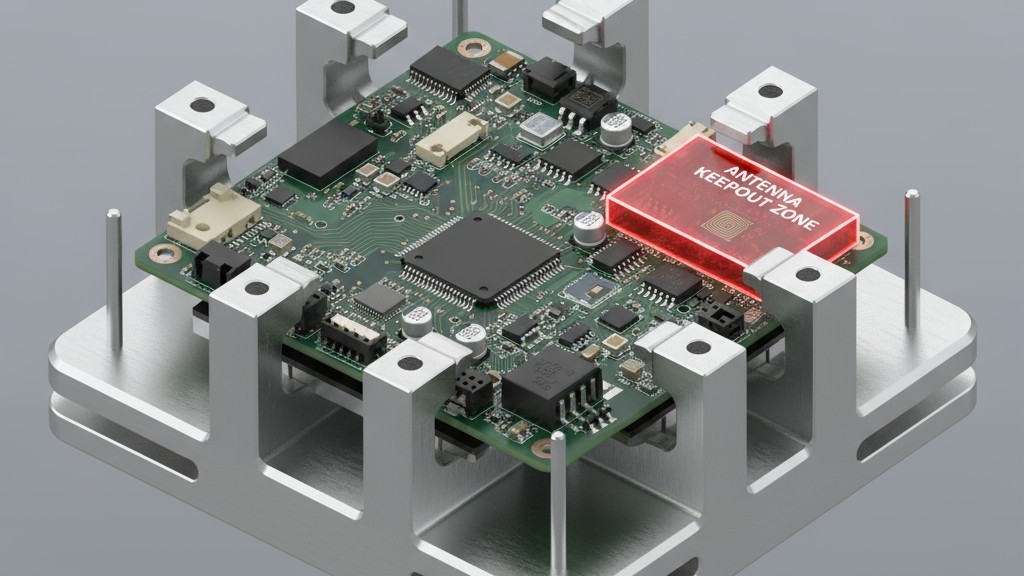

Le moyen le plus direct de prévenir la démodulation induite par l'assemblage est d'appliquer une zone de garde stricte autour de l'antenne. Il s'agit d'un volume tridimensionnel défini où aucun matériau conducteur, composant ou outil d'assemblage n'est autorisé. La justification repose sur la physique du couplage électromagnétique en champ proche.

La physique des effets de proximité

Une antenne rayonne de l'énergie dans une région de champ proche où ses champs électrique et magnétique sont réactifs, stockant et libérant de l'énergie. L'impédance d'entrée de l'antenne est très sensible à tous les matériaux présents dans cette zone.

Lorsqu'un objet conducteur tel qu'une broche de composant, une soudure ou une broche de fixation métallique entre dans le champ proche, il se couple avec ces champs réactifs et agit comme un élément parasite. Cela modifie la capacité et l'inductance effectives que l'antenne présente à sa ligne de transmission. Pour une antenne patch, un objet métallique à moins de 5 millimètres de son bord rayonnant peut décaler la fréquence de résonance de 50 à 150 MHz. Pour une antenne en mode inversé-F, un composant placé à moins de 3 millimètres de son point d'alimentation peut changer l'impédance d'entrée de 20 ohms ou plus. L'effet diminue avec la distance, mais pour la plupart des applications IoT à 2,4 GHz, la zone de garde est définie comme étant de 6 à 12 millimètres — un compromis entre isolement électromagnétique et utilisation efficace de l'espace de la PCB.

Stratégies de fabrication pour la conformité à la zone de garde

Définir une zone de garde dans un fichier de conception est simple ; la faire respecter durant l'assemblage nécessite une stratégie de fabrication délibérée. Sur Bester PCBA, la mise en conformité commence par l'outillage. Les fixations d'assemblage sont conçues pour que aucune broche, port de vide ou rail de support n'entrent dans le volume de garde, une contrainte vérifiée à l'aide de modèles CAO 3D. Une fixation qui viole la zone de garde même de 2 millimètres peut invalider tout test RF réalisé pendant que la carte est fixée.

La vérification du placement des composants constitue la deuxième étape de l'application des règles. Les systèmes automatiques d'inspection optique sont programmés avec la limite de la zone de garde comme contrainte stricte. Tout composant empiétant sur la zone entraîne un rejet. Il s'agit d'un arrêt ferme ; la carte ne passe pas à la relecture tant que l'erreur n'est pas corrigée.

La manipulation est également importante. Les opérateurs et les équipements automatisés ne doivent pas appliquer de pression mécanique sur la PCB près de l'antenne, car la déflexion du substrat peut temporairement déphaser l'antenne. Pour les cartes avec antennes près des bords du panneau, l'outil de dépanélisation doit être positionné de façon à ce que les forces de cisaillement ne se propagent pas à travers la zone de garde.

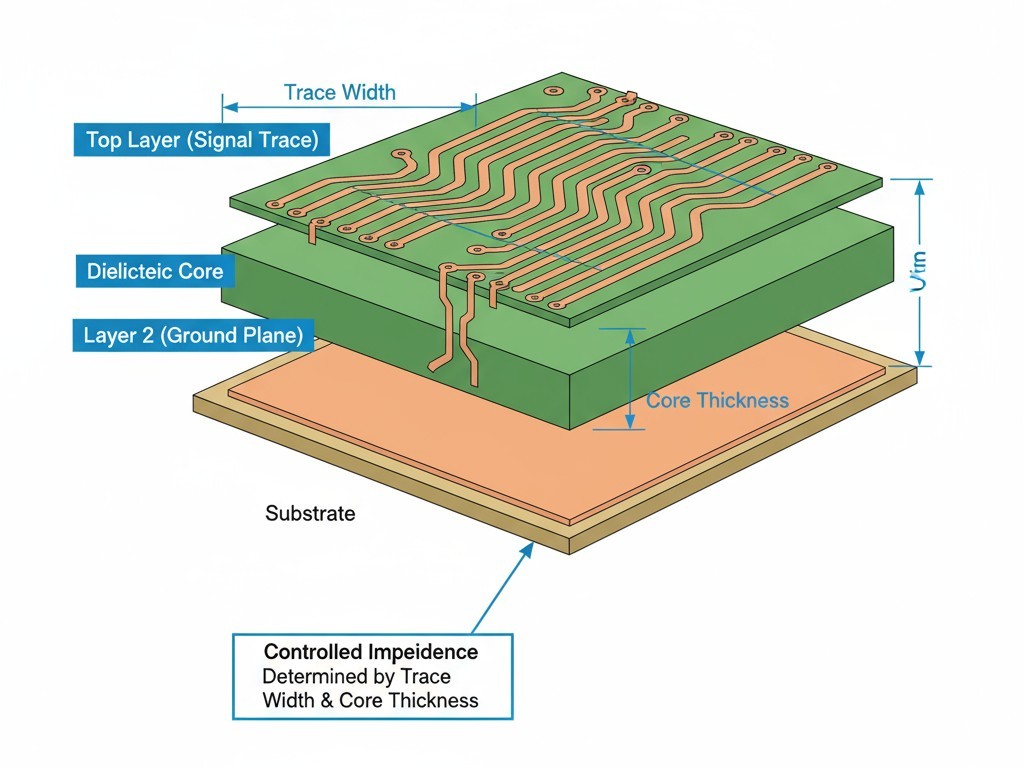

Préservation de l'intégrité de la superposition de l'impédance contrôlée

Une piste RF est une ligne de transmission, pas simplement un fil. Son impédance est déterminée par sa largeur, l'épaisseur du substrat et la constante diélectrique du matériau de base. Si l'un de ces paramètres change lors de l'assemblage, l'impédance varie, créant des réflexions qui dégradent la performance.

Stabilité de la constante diélectrique

La constante diélectrique d'un substrat est spécifiée à une température de référence, mais le processus de reflow soumet la carte à des pics de 250°C. Les variantes FR-4 à coût réduit peuvent présenter un décalage de la constante diélectrique de 5% à 8% sur cette plage. Pour une piste de 50 ohms, cela peut faire varier l'impédance de plusieurs ohms, introduisant des réflexions qui s'ajoutent à d'autres discontinuités dans le chemin RF.

Chez Bester PCBA, nous exigeons des matériaux de substrat avec une stabilité du paramètre diélectrique de ±2% sur la plage de température de reflux pour toutes les configurations RF. Cela est vérifié par la certification du matériau du fabricant de PCB, qui doit préciser la méthode de mesure utilisée ; la méthode du résonateur à ligne rayée IPC-TM-650 est notre norme requise.

Documentation et Vérification de la Pliance

La structure physique—la séquence et l’épaisseur des couches de cuivre et de diélectrique—doit être précise. Pour un circuit à quatre couches, la distance entre une trace de signal sur la couche supérieure et le plan de masse en couche deux est critique. Un design pourrait prévoir une trace de 10 mil au-dessus d’un cœur de 5 mil pour atteindre 50 ohms. Si la tolérance de fabrication entraîne un cœur de 6 mil, l’impédance se déplace à 53 ohms.

Nous exigeons une vérification de la structure par une analyse en coupe pour toutes les configurations RF. Si l’épaisseur du cœur mesurée d’un échantillon s’écarte de la spécification de plus de 10%, l’ensemble du panneau est rejeté avant le début de l’assemblage. Les erreurs d’impédance intégrées à la carte ne peuvent pas être corrigées ultérieurement. Le contrôle du profil de reflux est également crucial pour l’intégrité de la structure. Nous minimisons le stress thermique en qualifiant les profils de cartes RF avec une température maximale de pic de 245°C et un temps-au-dessus-du-liquide inférieur à 60 secondes—des contraintes plus strictes que les profils standards.

Procédés à faible résidu pour les zones RF

Le flux est un agent chimique essentiel pour la soudure, mais ses résidus sont des diélectriques avec un tangent de perte non nul. Lorsqu’ils sont laissés sur ou près des circuits RF, ils introduisent des pertes mesurables. Le problème est amplifié par le fait que les résidus de flux hygroscopiques absorbent l’humidité de l’air, et l’eau est un diélectrique à pertes élevées. Une fine couche de résidus de flux humide peut augmenter les pertes dans le near-field de l’antenne d’un ordre de grandeur.

Chimie du Flux et Protocoles de Nettoyage

Les flux sans nettoyage, la norme de l’industrie, sont conçus pour laisser des résidus bénins dans la plupart des applications. Les circuits RF ne sont pas la plupart des applications. Même une fine couche provenant d’un flux sans nettoyage à faibles résidus peut augmenter la perte diélectrique, réduisant l’efficacité rayonnée de 1 à 2 dB.

Notre processus pour les configurations RF commence par un flux sans nettoyage à faibles résidus et à faible halogène, mais nous n’y sommes pas limités. Nous mettons en œuvre un processus de nettoyage ciblé pour les zones critiques RF. Après le reflux, les cartes sont nettoyées avec de l’alcool isopropylique et de l’eau déionisée dans un système en ligne, avec des buses dirigées vers l’antenne et les traces RF. Nous vérifions l’efficacité du nettoyage par des tests de contamination ionique, en appliquant un niveau maximum de 5 µg/cm², deux fois plus strict que la limite de la classe 3 IPC-A-610.

L’uniformité de la couche de masque de soudure est un autre facteur. En tant que matériau diélectrique, les variations de son épaisseur peuvent modifier l’impédance. Nous spécifions une tolérance d’épaisseur de masque de soudure de ±10 microns pour les zones RF et la vérifions lors de l’inspection en incoming PCB.

Validation des performances avec une conception appropriée du gabarit de test

Les contrôles de fabrication ne sont efficaces que si leurs résultats sont vérifiés. Pour les assemblages RF, cela signifie mesurer la performance rayonnée—perte de retour, diagramme de rayonnement, et efficacité—après l’assemblage. Le défi est que le piton d’essai lui-même peut devenir une source de détuning.

Les Métriques Rayonnées Importantes

La perte de retour est la mesure RF la plus courante, indiquant la puissance réfléchie par l’antenne en raison d’un décalage d’impédance. Une valeur de –10 dB ou meilleure est un critère d’acceptation typique. Mais une bonne perte de retour ne garantit pas une bonne radiation. Une antenne peut accepter efficacement la puissance mais la convertir en chaleur à cause de pertes en proche champ.

L’efficacité rayonnée—le ratio de la puissance rayonnée à la puissance acceptée—est la véritable mesure de performance. La mesurer nécessite un test rayonné dans une chambre anéchoïque, une chambre de réverbération, ou un scanner en proche champ. Pour la production, le balayage en proche champ ou les chambres de réverbération sont les méthodes les plus pratiques. Un diagramme de rayonnement déformé, qui crée des nulls dans des directions critiques, est une autre défaillance qui doit être vérifiée.

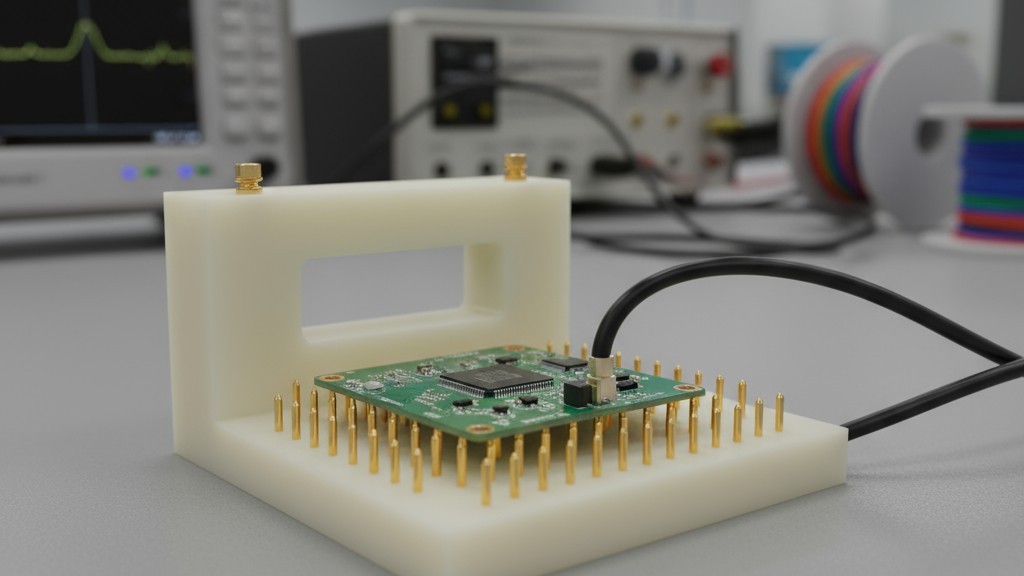

Conception du Piston Qui Préserve les Champs

Un montage de test ne doit pas modifier l’environnement électromagnétique de l’antenne. Toute rails de support métalliques ou clips de mise à la terre dans le champ proche se coupleront à l’antenne et décaleront sa résonance. Sur le PCBA Bester, nos montages de test RF sont conçus selon des principes stricts. Premièrement, tous les matériaux du montage dans une longueur d’onde de l’antenne sont non métalliques, comme le PEEK ou le polycarbonate. Deuxièmement, les connexions d’alimentation et de mise à la terre sont réalisées via des broches à ressort situées loin du circuit RF. Troisièmement, le câble coaxial connecté à l’alimentation de l’antenne est éloigné de la structure et équipé de ferrites suppressifs pour empêcher son blindage de rayonnement et de fausser la mesure.

Nous validons chaque montage en comparant les mesures d’une carte d’échantillon d’or en espace libre et dans le montage. Si le montage introduit une erreur de plus de 0,5 dB ou déplace la fréquence de résonance de plus de 20 MHz, il est redessiné.

Enfin, chaque carte est sérialisée, et ses données de test sont enregistrées dans notre système d’exécution de fabrication. Cette traçabilité permet une analyse rapide des causes profondes en cas de défaillance sur le terrain.

La discipline de fabrication est l'assurance de la performance RF

Ces quatre disciplines ne sont pas des sauvegardes indépendantes. Elles forment un système. La mise en œuvre des zones interdites est inutile si la constante diélectrique du substrat change lors du réflux. Une empilement d’impédance parfait n'a pas d’importance si le résidu de flux réduit l’efficacité. Une carte propre ne peut être validée si le montage de test détraque l’antenne.

Atteindre une performance RF qui résiste à l’assemblage exige une application systématique des quatre disciplines à chaque fabrication. Un défaut dans l’un de ces domaines compromet tout l’effort. Ce n’est pas de la paranoïa ; c’est de la rigueur en ingénierie. La plupart des défaillances d’assemblage RF remontent à une mise en œuvre incomplète de ces contrôles : zones interdites définies mais non appliquées en outillage, empilements spécifiés mais non vérifiés, ou perte de retour mesurée dans un montage non validé.

Le coût de ces contrôles est modeste — généralement entre 50 cents et 2 dollars par carte. Le coût de leur absence est des défaillances sur le terrain, des rappels de produits, et une réputation ternie. Le retour sur investissement est clair. Sur le PCBA Bester, nous ne traitons pas l’assemblage RF comme un cas particulier. Si votre conception comporte une antenne, notre processus intègre ces disciplines par défaut. Le résultat est une performance RF conforme à l’intention de conception, validée par mesure, et livrée avec la cohérence que la production en série exige.