Dans la fabrication à gamme élevée, les composants de forme irrégulière sont l'ennemi de la rapidité. Il s'agit des connecteurs, en-têtes et lourds transformateurs qui refusent d'être montés en surface, nécessitant un processus à trous traversants longtemps après que le reste de la carte a été réflowé.

Lorsqu'on fait face à une carte qui est à la fois SMT 90% et à trous traversants irréguliers 10%, l'instinct est souvent de la diriger vers une machine de soudure sélective. Cela semble précis. Cela paraît moderne. Cela nécessite zéro coût d'outillage.

C'est aussi, fréquemment, un piège.

Alors que la soudure sélective offre une précision programmable, elle impose une pénalité brutale sur le débit. Regarder une buse sélective parcourir une carte pour toucher 400 points individuels est un exercice de patience que les lignes de production à haut volume ne peuvent se permettre. Si une ligne fonctionne à un rythme de 45 secondes, un cycle de soudure sélective de 12 minutes n'est pas une étape de processus ; c'est un stationnement. La alternative—le soudage à la main—est encore pire, introduisant des coûts de main-d'œuvre massifs et l'inconstance de la fatigue humaine.

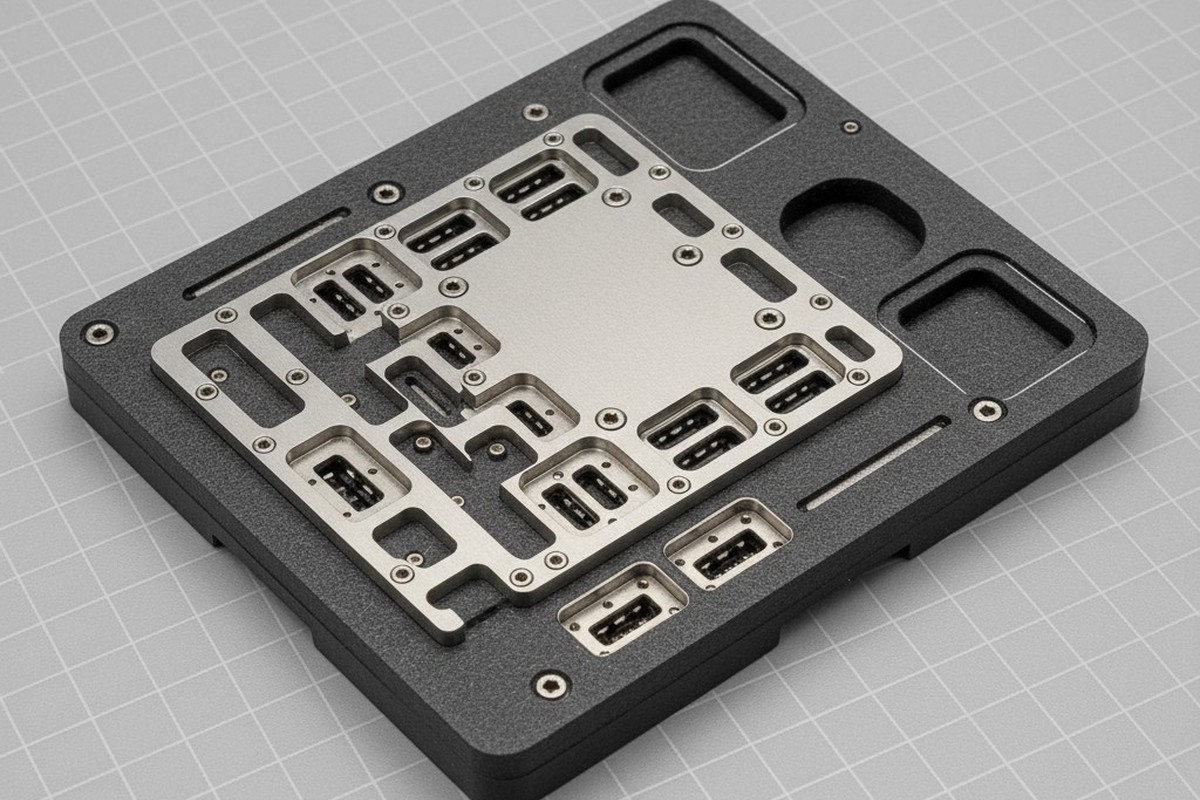

La solution d'ingénierie qui comble cette lacune est le plateau de soudure à la vague personnalisé. En protégeant les composants SMT et en exposant uniquement les broches traversantes à la vague, nous reconvertissons un procédé en série en un procédé en parallèle. Cependant, concevoir un plateau fonctionnel ne consiste pas simplement à percer des trous dans une plaque de matériau composite. C'est un problème de dynamique des fluides, de gestion thermique et de science des matériaux. Considérez la vague de soudure comme une simple mare de métal chaud, et vous concevrez un dispositif qui crée plus de défauts qu'il n'en prévient.

Hydrodynamique en boîte

Le défi fondamental d'un plateau à vague est qu'il oblige le solder fondu à se comporter de manière non naturelle. Une machine à vagues standard est conçue pour nettoyer une carte plate et ouverte. Lorsqu'on introduit un plateau, on demande au soudure de s'écouler dans une poche profonde et étroite, humidifier la jointure, puis de se retirer sans entraîner le solder de retour ou laisser des ponts derrière lui.

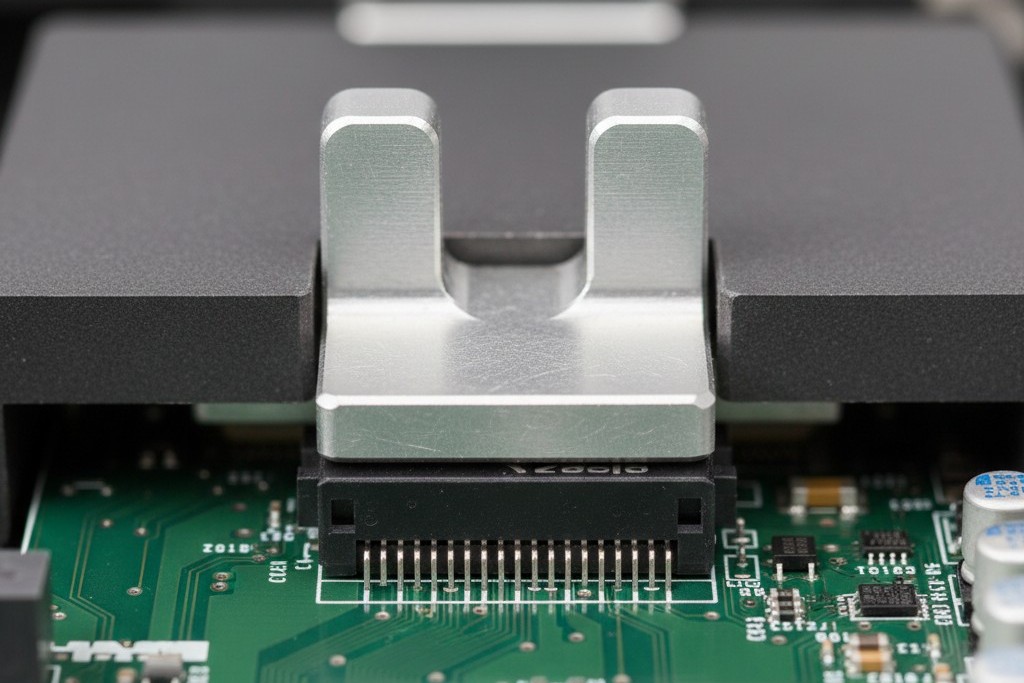

Il y a aussi l’« Effet Ombre ». Si les murs de l’ouverture du plateau sont trop épais, ils agissent comme une digue. Lorsque la carte traverse la vague, le bord d’attaque du mur du plateau repousse le flux de soudure vers le bas, créant une ombre de turbulence derrière lui. La broche reposant dans cette ombre ne voit jamais la vague, ce qui entraîne un « saut » — une jointure ouverte nécessitant une reprise manuelle. Pour contrer cela, les murs de l'ouverture doivent être chambrés du côté de la soudure pour guider le flux jusqu'à la broche. Se débarrasser du composant ne suffit pas. Il faut canaliser le fluide.

Il y a aussi l'ennemi invisible : l'entrapment de gaz. Le flux génère du gaz lorsqu'il atteint les préchauffeurs et la vague. Sur une carte ouverte, ce gaz se dissipe vers le haut. À l'intérieur d'une ouverture de plateau, en particulier celle qui scelle hermétiquement contre le PCB pour protéger les résistances 0402 voisines, ce gaz n'a nulle part où aller. Il forme une bulle autour de la jointure, empêchant le solder de mouiller la pad. Un plateau correctement conçu inclut des canaux de ventilation routés—micro-vents permettant aux vapeurs de flux de s’échapper sans laisser entrer le solder. Sans cela, vous verrez des joints à l'aspect parfait mais électriquement ouverts, car ils sont enfermés dans un vide microscopique de vapeur de colophane.

La guerre des matériaux : Titane vs. Composites

La contrainte principale dans la conception des plateaux est la « Zone de Keep-Out » — la distance entre la broche en trou traversant que vous devez souder et le composant SMT le plus proche que vous devez protéger. Cette distance détermine l'épaisseur de la paroi, et l'épaisseur de la paroi détermine votre choix de matériau.

Si vous avez 3mm ou plus de dégagement, le choix est simple. Des matériaux composites standard comme Durostone ou Ricocel conviennent parfaitement. Ils sont économiques, faciles à usiner, et résistent bien au choc thermique d’une vague de soudure à 260°C. Vous pouvez usiner une paroi de 3mm qui survivra à des milliers de cycles sans se dégrader.

Cette mathématique s'effondre lorsque l'écart diminue en dessous de 1 mm.

Nous voyons souvent des concepteurs placer un connecteur USB-C ou un clip à fixation rapide à seulement quelques millimètres d'un composant plastique sensible. Dans ces scénarios, une paroi composite devrait être usinée jusqu'à 0,5 mm ou moins. À cette épaisseur, les matériaux composites perdent leur intégrité structurelle. Ils deviennent friables, sujets à la fissuration sous stress thermique, ou pire, ils absorbent du flux et commencent à se delaminer, se transformant en une masse spongieuse après quelques cycles de production.

Entrez le Titanium Grade 5.

Lorsque l'écart est serré, nous usinons une insert en titane sur mesure et la vissons dans le support composite. Le titane permet des parois aussi fines que 0,4 mm qui restent rigides et imperméables au flux. C'est une amélioration coûteuse, ajoutant souvent $400-$600 au coût de la fixation, mais c’est la seule façon de souder des cartes haute densité sans pontage.

Il existe un contre-argument valable concernant la thermodynamique : le titane est un métal, et les métaux conduisent la chaleur. Une grande insert en titane peut agir comme un dissipateur thermique, retirant de l’énergie thermique du joint de soudure et provoquant un défaut de « soudure froide ». C'est un risque réel. Cependant, cela est atténué par des profils de préchauffage agressifs et, de manière contre-intuitive, par la finesse de la paroi elle-même. Une paroi en titane de 0,5 mm possède peu de masse thermique comparée au réservoir massif de la vague de soudure. La balance penche presque toujours en faveur de l’insert en métal lorsque l’espace est limité.

Maintenir la flottabilité

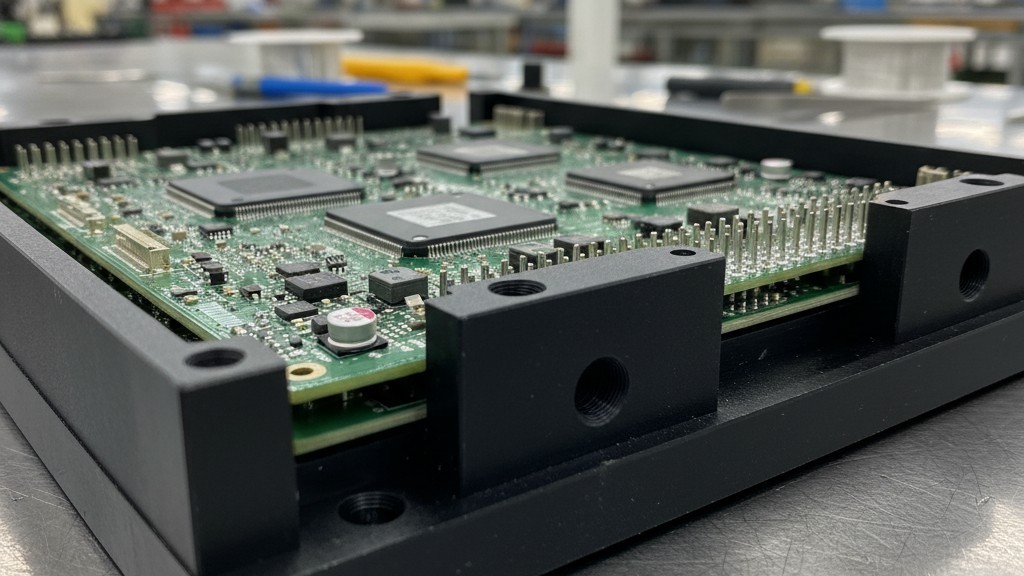

La gravité est généralement notre amie en soudure, mais pas avec les composants à forme inhabituelle. De nombreux connecteurs à passage en trou, en particulier ceux avec des corps en plastique, sont étonnamment flottants. Lorsqu'ils rencontrent la turbulence chaotique de la vague, ils ont tendance à flotter. Un en-tête qui reste à niveau lors de l'assemblage pourrait sortir de la vague de travers, ou « patiner » à 1 mm du surface de la carte.

Une palette offre un avantage mécanique ici que la soudure sélective ne peut pas : la capacité d'utiliser des « chapeaux » ou des clips de fixation. Ceux-ci sont intégrés dans la moitié supérieure du fixture (ou un couvercle séparé) pour verrouiller physiquement le corps du composant contre la PCB pendant le processus de soudure.

Si vous traitez avec des connecteurs en angle droit ou des transformateurs lourds, un simple ajustement par friction dans le trou de passage plaqué est rarement suffisant pour maintenir la pièce parfaitement en place. Nous avons vu des lots entiers de cartes échouer au contrôle qualité parce qu’un connecteur flottait de 2 degrés par rapport à l’axe, rendant impossible son insertion dans l'enceinte finale. Une palette personnalisée avec des maintiens en titane à ressort résout ce problème mécaniquement, garantissant que chaque pièce reste à ras lorsqu'elle est insérée.

Le ROI de NRE

Le point crucial pour la plupart des projets est le coût d'ingénierie non récurrente (NRE). Une palette de vague complexe avec des inserts en titane et des clips de fixation peut coûter entre $1 200 et $2 000. Pour un responsable des achats regardant un tableau, cela semble beaucoup d'argent par rapport à l’outillage « gratuit » d’une machine à soudure sélective ou un rouleau de ruban Kapton.

C’est un échec dans le calcul du Coût Total de Possession.

Prenez le piège du « ruban Kapton ». Il est courant de demander si nous pouvons simplement masquer les composants SMT avec un ruban haute température et faire passer la carte à travers la vague. Le ruban est bon marché. La main-d'œuvre ne l’est pas. Appliquer du ruban sur 500 cartes, puis décoller ce ruban après la vague, représente un énorme coût de main-d'œuvre. Cela laisse également un résidu adhésif nécessitant un nettoyage chimique. Si vous traitez plus de 200 cartes, le coût de la main-d'œuvre pour le masquage dépassera celui de la palette.

De même, regardez le temps de cycle. Si une palette vous permet de souder une carte en 45 secondes contre 8 minutes avec une machine sélective, le fixture se rembourse en temps machine dès les 1 000 premières unités. La palette n’est pas un accessoire. C’est un investissement en capacité de production.

Lors de l’évaluation d’une nouvelle disposition, examinez d’abord les écarts. Si vous avez de l’espace, les matériaux standards fonctionnent à merveille. Si l’espace est limité, le titane vous offre la marge nécessaire. Mais ne laissez pas le coût initial de l’outillage vous dissuader du seul procédé capable d’égaler la vitesse de votre ligne SMT.