L'Incapacité Invisible

La carte la plus dangereuse dans un assemblage à haute fiabilité n’est pas celle qui échoue au test fonctionnel. C’est celle qui passe. Vous pouvez tenir une carte à la lumière, voir un filet parfait sur le dessus, et approuver le lot, mais si cette soudure doit aller dans un cockpit aérospatial ou un dispositif médical, l’inspection visuelle est en réalité une tromperie.

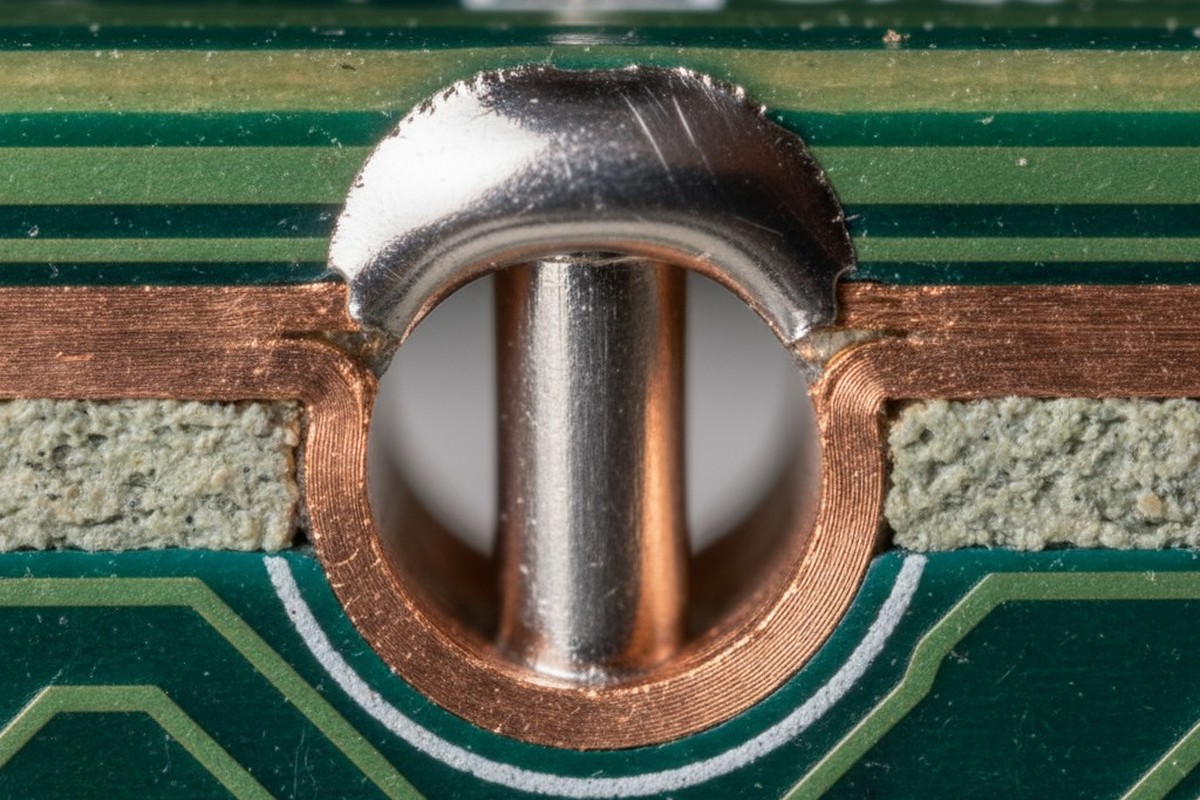

La physique dicte qu’un filet parfait sur la pâte supérieure ne garantit pas une colonne solide de soudure à l’intérieur du baril. Dans la fabrication de classe 3, où le J-STD-001 exige un remplissage vertical 75% (et souvent 100% selon les additifs contractuels), la vérification visuelle « suffisante » constitue une responsabilité. Vous pouvez avoir un ménisque magnifique côté composant alors que le baril lui-même est parsemé de vides ou rempli à moitié.

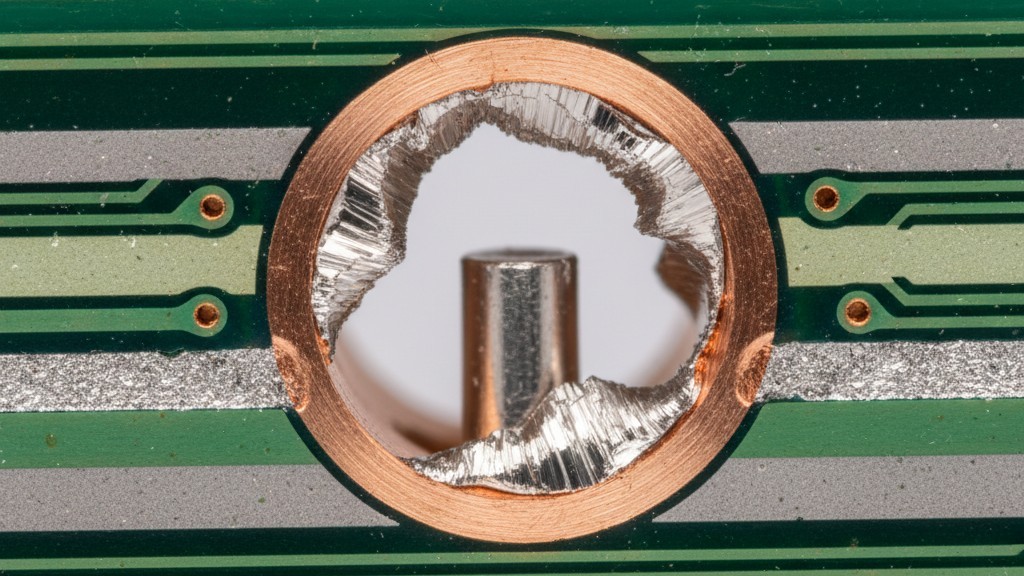

Le seul juge impartial ici est une analyse aux rayons X ou une coupe destructrice. Lorsque vous coupez ce panneau d’échantillon et polissez la section transversale, vous ne cherchez pas de savoir-faire ; vous recherchez des preuves d’un combat entre l’action capillaire et la dynamique thermique. Lorsque la soudure ne monte pas, cela signifie rarement que la hauteur de la vague était trop faible. Cela signifie généralement que la conception de la carte a rendu impossible la montée physiquement.

La Géométrie du Bloc de Gaz

Le principal coupable d’un remplissage vertical défectueux est presque toujours le ratio trou-avec-patte. Les concepteurs et les équipes d’achat traitent souvent les broches de composants et les trous métallisés (PTH) comme une simple géométrie « languette A dans rainure B ». Si la broche passe, la conception est approuvée. Mais dans le procédé de soudure à la vague, le trou n’est pas juste un récipient ; c’est un canal dynamique fluide.

Regardez ce qui se passe lorsque l’approvisionnement échange une broche ronde contre une broche carrée pour économiser une fraction de centime. La diagonale de cette broche carrée pourrait techniquement dépasser la paroi du trou, mais les coins créent des poches où le gaz de flux reste emprisonné. Lorsque la vague atteint le fond de la carte, le flux s’active et dégage des gaz. S’il n’y a pas d’annulus—pas de « cheminée » d’espace d’air autour de la broche—ce gaz n’a nulle part où aller. Il forme une bulle sous pression à l’intérieur du baril.

Vous essayez de pousser la soudure liquide contre une poche de gaz à haute pression. La physique l’emporte à chaque fois. La soudure s’arrête, le gaz reste, et vous obtenez un trou d’éclatement ou un vide.

Ce problème est encore plus prononcé avec les processus Pin-in-Paste (PIP). Le volume de pâte ajoute une autre variable à l’équation du gaz, mais la règle fondamentale reste : le gaz doit s’échapper pour que la soudure puisse entrer.

Pour obtenir un remplissage de classe 3, vous avez besoin d’un anneau de dégagement spécifique. L’IPC recommande des plages, mais l’expérience montre que pour une carte standard épaisse de 0,062″ à 0,093″, vous avez besoin d’un dégagement d’environ 0,010 pouces (10 mils) au-dessus du diamètre de la broche. Si vous travaillez avec une broche de 0,028″ et un trou fini de 0,032″, vous avez 4 mils de dégagement—2 mils de chaque côté si elle est parfaitement centrée. C’est comme essayer de boire un milkshake avec une paille à café. La pression capillaire nécessaire pour dépasser la traînée et la contre-pression du gaz de flux est tout simplement trop élevée. La soudure bridgera en bas avant d’atteindre le sommet.

Le Coupable Thermique

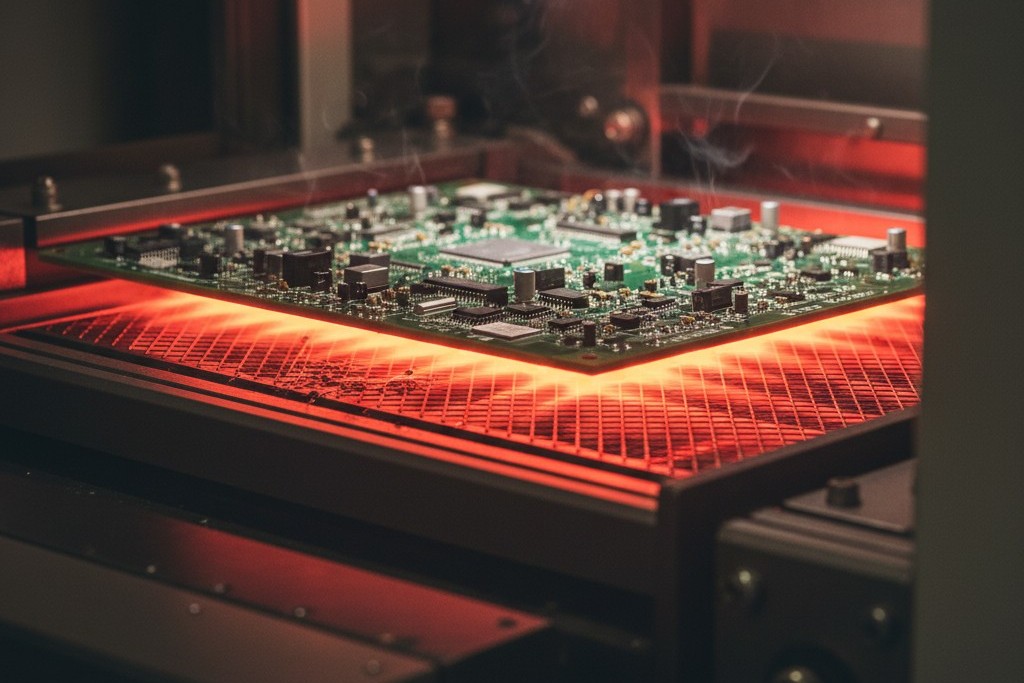

Même si la géométrie permet le flux, la carte elle-même agit souvent comme un adversaire. Nous avons tendance à considérer le PCB comme un support passif, mais thermiquement, une carte multicouche est un dissipateur thermique massif.

Prenez un support de serveur à 14 couches avec de lourds plans de masse sur les couches 4 à 10. Lorsque cette carte atteint la vague, la soudure est à 260°C (pour SAC305), mais le baril en cuivre est froid. Au moment où la soudure liquide touche la paroi du baril, les plans de masse internes aspirent instantanément cette énergie thermique. La soudure se fige contre la paroi avant de pouvoir monter. Peu importe la hauteur de la vague ; vous ne pouvez pas faire passer du liquide à travers un bouchon congelé.

C’est là que le débat sur la « soudure sélective » intervient souvent. Les ingénieurs supposent que la soudure sélective résout ce problème parce qu’elle est plus précise, mais les récipients sélectifs ont une masse thermique nettement inférieure à celle d’un tunnel à vague complet. Si vous ne pouvez pas le remplir sur une vague, vous aurez encore plus de mal sur une machine sélective sans préchauffage agressif.

Vous ne résoudrez pas cela avec la température du pot. La vraie solution réside dans l’étuvage de préchauffage. Vous devez saturer le cœur de la carte. L’objectif est d’amener le « genou » du trou—la structure en cuivre interne—à au moins 110°C ou 120°C avant qu’il ne touche la vague. Vous minimisez le « Delta T » (la différence de température) entre la soudure et le cuivre. Si la carte est suffisamment chaude, la soudure reste liquide assez longtemps pour grimper la tour. Si vous comptez sur la vague pour chauffer le baril, vous avez déjà perdu.

Vous ne pouvez pas réparer la conception avec la hauteur de la vague

Une réaction courante sur le terrain lorsque les taux de remplissage chutent est d’« augmenter les paramètres ». Les opérateurs augmentent la vitesse de la pompe pour augmenter la hauteur de la vague ou ralentissent le convoyeur jusqu’à un train d’escaliers pour augmenter le temps de séjour. C’est essentiellement une tentative de forcer la physique.

Augmenter la hauteur de la vague augmente la pression hydrostatique, oui, mais cela augmente surtout le risque de ponts et de courts-circuits sur le dessous. Augmenter le temps de séjour—laisser la carte dans la vague plus longtemps—est encore plus dangereux. Si vous y restez trop longtemps, vous risquez de lixivier le cuivre juste au niveau du genou du trou ou de dissoudre l’anneau annulaire. Vous pourriez obtenir le remplissage, mais vous avez détruit l’intégrité métallurgique du via.

Le « retouche » côté supérieur ou la soudure manuelle sont tout aussi dangereux pour les défaillances de Classe 3. Ajouter de la soudure en fil par le haut crée une interface de « joint froid » où la nouvelle soudure rencontre l’ancienne à l’intérieur du baril. Cela paraît rempli, mais structurellement, c’est un point faible qui se fracturera sous vibration.

Le graphique de perçage est la fenêtre du processus

Il n’existe pas de flux magique ni de réglage parfait de la machine qui compense une carte à 24 couches avec des trous de 3 mils de dégagement et un soulagement thermique insuffisant. Nous sautons ici les bases de la maintenance de la machine—en supposant que votre buse est propre et que votre rotor fonctionne—car aucune opération d’entretien ne corrige un mauvais tableau de perçage.

Si vous souhaitez un remplissage de Classe 3, le travail se fait dans le logiciel de CAO bien avant que la carte n’atteigne la cuve de soudure à vague. Vous devez concevoir le trou pour qu’il respire (ratio) et la carte pour qu’elle retienne la chaleur (relief thermique). Si la conception ne tient pas compte de la dynamique des fluides et de la thermodynamique, la seule chose que vous fabriquerez sera de la ferraille.